一种具有透气孔道铝模板的制作方法

1.本实用新型涉及铝模板技术领域,尤其涉及一种具有透气孔道铝模板。

背景技术:

2.铝合金模板全称为混凝土工程铝合金模板,其主要以铝合金型材为原料制成的适用于混凝土工程的模板,主要用于混凝土的浇筑,以铝模板作为支撑保护,是现代化建造技术中不可或缺的重要组成部分。

3.在铝模板使用时,一般是将铝模板部件进行安装组配,然后在进行混凝土的灌浇,从而保证混凝土的完美成型,发明人在日常使用过程中发现,在混凝土浇筑在铝模板之间时,还需要对混凝土进行震动搅拌等操作,以助于混凝土的成型使用,但在此过程中,混凝土之间会产生大量的气泡,这些气泡随着混凝土的凝固成型会使混凝土的表面产生大量的气孔,这些气孔的存在严重地影响了建筑体的成型效果,会增加后期的施工成本,且会导致建筑体的安全性能降低,存在安全隐患,为了应对上述问题,在铝模板的使用时会在铝模板的表面开设若干个透气孔,从而保证了混凝土内的空气可以有效地排出,从而使混凝土在成型时表面可以存在气孔,从而提高了建筑体的成型效果和安全性能,同时在一定程度上加快的施工进度。

4.但在实际操作过程中发现,透气孔虽然可以有效地将混凝土内的空气排出,但由于这些透气孔的大小时固定的,所以气泡排出的速度难以进行调节控制,进而导致混凝土内气泡的含有量难以人为调节控制,这会严重影响混凝土施工质量和建筑体的安全性能。

技术实现要素:

5.本实用新型的目的是解决现有技术中存在混凝土在铝模板支护下成型时,混凝土中的气泡随着混凝土的凝固成型会使混凝土的表面产生大量的气孔,这些气孔的存在严重地影响了建筑体的成型效果,会增加后期的施工成本,且会导致建筑体的安全性能降低,存在安全隐患的缺点,而提出的一种具有透气孔道铝模板。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种具有透气孔道铝模板,包括两个铝模板本体和固定装置,两个所述铝模板本体通过固定装置固定连接,两个所述铝模板本体的表面分别设置有透气装置,所述透气装置包括定位柱,两个所述铝模板本体的截面均呈“u”形,所述定位柱固定连接在铝模板本体的表面,两个所述铝模板本体的表面位于定位柱的位置开设有若干均匀圆周分布的排气孔,所述定位柱的圆弧面转动连接有圆盘,所述圆盘的表面开设有若干个均匀圆周分布的调节孔,若干个所述调节孔的尺寸大小与排气孔相适配。

7.上述部件所达到的效果为:当混凝土在由铝模板本体组成的支护系统中塑形时,转动圆盘,使圆盘上的调节孔与铝模板本体上的排气孔产生交错,从而产生由交错形成的新孔洞,使混凝土中的气泡得到有效的排出,且转动圆盘可以使新孔洞的大小得以调节,从而精确地控制气泡排出速度,人为有效的控制混凝土内的气泡含有量,提高了建筑体的成

型效果,减小了后期的施工成本,同时在一定程度上提高了建筑体的安全性能。

8.优选的,所述圆盘的表面远离铝模板本体的一侧固定连接有立杆,所述立杆远离圆盘的一端固定连接有旋钮,所述旋钮的圆弧面开设有若干个防滑凸起。

9.上述部件所达到的效果为:通过旋钮的设置,达到了便于转动圆盘的效果,便于控制排气孔和调节孔在交错时的新孔洞的大小,从而更好地利于混凝土的成型。

10.优选的,所述圆盘的圆弧面固定连接有安装块,所述安装块的表面螺纹连接有螺杆,所述螺杆的一端与铝模板本体的表面相抵接。

11.上述部件所达到的效果为:通过螺杆与铝模板本体之间的抵接,使圆盘在转动调节完成后可以被限位,不易发生偏移晃动,从而使气孔的大小稳定,便于控制气泡的流出。

12.优选的,所述圆盘的表面远离立杆的一侧固定连接有密封垫,所述密封垫为橡胶垫,所述密封垫的尺寸大小与圆盘相适配。

13.上述部件所达到的效果为:通过密封垫的设置,使圆盘与铝模板本体之间的缝隙减小,从而使气泡不易从而圆盘和铝模板本体之间的缝隙渗出,便于工作人员精准把控气泡的流量,从而方便气孔的调节。

14.优选的,所述固定装置包括固定板,所述固定板的截面呈“u”形,所述固定板与两个铝模板本体彼此靠近的位置相卡接,两个所述铝模板本体的表面彼此靠近的一侧分别开设有若干个螺孔,所述固定板的表面螺纹连接有若干个螺栓,若干个所述螺栓均与铝模板本体表面的螺孔螺纹连接。

15.上述部件所达到的效果为:当将铝模板本体进行组装使用时,将两个铝模板本体相互接触挤压,然后使用固定板进行卡接,然后在使用螺栓与螺孔的螺纹连接,使固定板可更加稳定地安装在铝模板本体上,从而达到了铝模板本体的便捷组装使用,同时使铝模板本体在使用时可以稳定不易晃动偏移,使混凝土可以稳定地在铝模板本体的支护下成型,使建筑体的成型效果更好,在一定程度上也提高了建筑体的安全性能。

16.优选的,两个所述铝模板本体的表面彼此靠近的一侧分别开设有限位槽,所述固定板的内壁彼此靠近的一侧分别固定连接有限位杆,所述限位杆与限位槽的内壁相卡接。

17.上述部件所达到的效果为:通过的限位杆和限位槽的卡接,使固定板更稳固的卡接在铝模板本体上,使铝模板本体可以更加的稳固,不易偏移。

18.优选的,所述固定板的内壁彼此靠近的一侧分别固定连接有加固板,所述加固板为橡胶板。

19.上述部件所达到的效果为:通过加固板的设置,使固定板卡接在铝模板本体上时的缝隙减小,从而使固定板将两个铝模板本体连接得更加稳定,不易晃动变形,从而更加利于混凝土的成型。

20.综上所述,本实用新型的有益效果为:

21.可以精确地调节混凝土中的气泡排出速度,人为有效的控制混凝土内的气泡含有量,提高了建筑体的成型效果,减小了后期的施工成本,同时在一定程度上提高了建筑体的安全性能。

附图说明

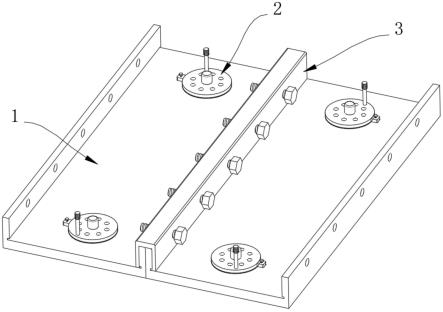

22.图1为本实用新型的立体结构示意图;

23.图2为本实用新型铝模板本体的立体结构示意图;

24.图3为本实用新型透气装置的立体结构示意图;

25.图4为本实用新型图3的侧面立体结构示意图;

26.图5为本实用新型固定装置的立体结构示意图。

27.图例说明:1、铝模板本体;2、透气装置;21、排气孔;22、定位柱;23、圆盘;24、调节孔;25、立杆;26、旋钮;27、安装块;28、螺杆;29、密封垫;3、固定装置;31、螺孔;32、限位槽;33、固定板;34、螺栓;35、加固板;36、限位杆。

具体实施方式

28.参照图1所示,本实用新型提供一种技术方案:一种具有透气孔道铝模板,包括两个铝模板本体1和固定装置3,两个铝模板本体1通过固定装置3固定连接,两个铝模板本体1的表面分别设置有透气装置2。

29.下面具体说一下其透气装置2和固定装置3的具体设置和作用。

30.参照图2所示,本实施方案中:透气装置2包括定位柱22,两个铝模板本体1的截面均呈“u”形,定位柱22固定连接在铝模板本体1的表面,两个铝模板本体1的表面位于定位柱22的位置开设有若干均匀圆周分布的排气孔21,定位柱22的圆弧面转动连接有圆盘23,圆盘23的表面开设有若干个均匀圆周分布的调节孔24,若干个调节孔24的尺寸大小与排气孔21相适配,当混凝土在由铝模板本体1组成的支护系统中塑形时,转动圆盘23,使圆盘23上的调节孔24与铝模板本体1上的排气孔21产生交错,从而产生由交错形成的新孔洞,使混凝土中的气泡得到有效的排出,且转动圆盘23可以使新孔洞的大小得以调节,从而精确地控制气泡排出速度,人为有效的控制混凝土内的气泡含有量,提高了建筑体的成型效果,减小了后期的施工成本,同时在一定程度上提高了建筑体的安全性能。

31.参照图2和图3所示,本实施方案中:圆盘23的表面远离铝模板本体1的一侧固定连接有立杆25,立杆25远离圆盘23的一端固定连接有旋钮26,旋钮26的圆弧面开设有若干个防滑凸起,通过旋钮26的设置,达到了便于转动圆盘23的效果,便于控制排气孔21和调节孔24在交错时的新孔洞的大小,从而更好地利于混凝土的成型,圆盘23的圆弧面固定连接有安装块27,安装块27的表面螺纹连接有螺杆28,螺杆28的一端与铝模板本体1的表面相抵接,通过螺杆28与铝模板本体1之间的抵接,使圆盘23在转动调节完成后可以被限位,不易发生偏移晃动,从而使气孔的大小稳定,便于控制气泡的流出,圆盘23的表面远离立杆25的一侧固定连接有密封垫29,密封垫29为橡胶垫,密封垫29的尺寸大小与圆盘23相适配,通过密封垫29的设置,使圆盘23与铝模板本体1之间的缝隙减小,从而使气泡不易从而圆盘23和铝模板本体1之间的缝隙渗出,便于工作人员精准把控气泡的流量,从而方便气孔的调节。

32.参照图1和图4所示,本实施方案中:固定装置3包括固定板33,固定板33的截面呈“u”形,固定板33与两个铝模板本体1彼此靠近的位置相卡接,两个铝模板本体1的表面彼此靠近的一侧分别开设有若干个螺孔31,固定板33的表面螺纹连接有若干个螺栓34,若干个螺栓34均与铝模板本体1表面的螺孔31螺纹连接,当将铝模板本体1进行组装使用时,将两个铝模板本体1相互接触挤压,然后使用固定板33进行卡接,然后在使用螺栓34与螺孔31的螺纹连接,使固定板33可更加稳定地安装在铝模板本体1上,从而达到了铝模板本体1的便捷组装使用,同时使铝模板本体1在使用时可以稳定不易晃动偏移,使混凝土可以稳定地在

铝模板本体1的支护下成型,使建筑体的成型效果更好,在一定程度上也提高了建筑体的安全性能。

33.参照图1和图5所示,本实施方案中:两个铝模板本体1的表面彼此靠近的一侧分别开设有限位槽32,固定板33的内壁彼此靠近的一侧分别固定连接有限位杆36,限位杆36与限位槽32的内壁相卡接,通过的限位杆36和限位槽32的卡接,使固定板33更稳固的卡接在铝模板本体1上,使铝模板本体1可以更加的稳固,不易偏移,固定板33的内壁彼此靠近的一侧分别固定连接有加固板35,加固板35为橡胶板,通过加固板35的设置,使固定板33卡接在铝模板本体1上时的缝隙减小,从而使固定板33将两个铝模板本体1连接得更加稳定,不易晃动变形,从而更加利于混凝土的成型。

34.工作原理:当使用铝模板本体1对混凝土浇筑进行支护时,首先将若干个铝模板本体1之间彼此接触接挤压,然后将固定板33卡接在两个铝模板本体1之间,在螺纹转动固定板33上的螺栓34,并使螺栓34与铝模板本体1表面的螺孔31螺纹连接,同时固定连接在固定板33内壁的加固板35护接触挤压铝模板的表面,此时加固板35起到了使固定板33卡接在铝模板本体1上时的缝隙减小,从而使固定板33将两个铝模板本体1连接得更加稳定,不易晃动变形,从而更加利于混凝土的成型,这时固定板33上的限位杆36会卡接在铝模板本体1表面的限位槽32内壁中,此时起到了使固定板33更稳固的卡接在铝模板本体1上,使铝模板本体1可以更加的稳固,不易偏移,这时达到了铝模板本体1的便捷组装使用,同时使铝模板本体1在使用时可以稳定不易晃动偏移,使混凝土可以稳定地在铝模板本体1的支护下成型,使建筑体的成型效果更好,在一定程度上也提高了建筑体的安全性能,然后将混凝土浇灌在铝模板支护系统中塑形,当需要将混凝土中的气泡排出时,首先手持旋钮26并转动,从而带动圆盘23在定位柱22的圆弧上转动,此时起到了便于转动圆盘23的效果,便于控制排气孔21和调节孔24在交错时的新孔洞的大小,从而更好地利于混凝土的成型,这时圆盘23上的调节孔24与铝模板本体1上的排气孔21产生交错,从而产生由交错形成的新孔洞,使混凝土中的气泡得到有效的排出,当调节完成时,螺纹转动安装块27上的螺杆28,直至螺杆28与铝模板本体1的表面抵接,此时螺杆28起到了使圆盘23在转动调节完成后可以被限位,不易发生偏移晃动,从而使气孔的大小稳定,便于控制气泡的流出,同时固定连接在圆盘23上的密封垫29会接触挤压铝模板本体1的表面,此时起到了使气泡不易从而圆盘23和铝模板本体1之间的缝隙渗出,便于工作人员精准把控气泡的流量,从而方便气孔的调节,这时可以精确地调节混凝土中的气泡排出速度,人为有效的控制混凝土内的气泡含有量,提高了建筑体的成型效果,减少了后期的施工成本,同时在一定程度上提高了建筑体的安全性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1