U套钢筋螺纹连接件的制作方法

本技术涉及一种u套钢筋螺纹连接件。

背景技术:

1、目前,混凝土结构中粗钢筋连接主要采用机械连接方式,钢筋直螺纹连接是其中应用最多的方法。以往的钢筋直螺纹连接都是将钢筋逐根连接,再绑扎箍筋和拉筋,大量的钢筋连接和绑扎作业对工程施工速度影响。我国近十余年来大力发展新型建筑工业化,在标准化程度高、重复量大的建筑,如城市住宅、市政桥梁等,主要发展预制混凝土结构,对提高施工速度、建造质量、节能降耗等方面取得了很好的效果。近些年,混凝土结构工业化发展的新方向是钢筋的部品化、模块化,它在施工现场将钢筋骨架预制成型,吊装到安装部位进行连接后,再组装模板和浇筑混凝土。这种钢筋部品化、模块化的工艺能够有效提高大型混凝土结构的现场施工时间,专业化钢筋加工设备、工装系统、工厂化管理有效地保证了钢筋骨架结构的精度和质量。但是传统的直螺纹连接产品已经不能适应部品化钢筋的连接工况,部品化钢筋机械连接的最大特点是:钢筋长度有偏差,与箍筋绑扎固定后,端头不可能完全在同一个平面,整体对接时无法保证钢筋根根对顶,绝大多数钢筋端头之间都有一定轴向间隙;连接钢筋被相对固定,不仅无法旋转,而且也不能轴向移动位置;部品钢筋在预制、吊装和连接过程会因位置偏差,尤其是吊装时相对静止放置时部品整体会产生变形,导致钢筋不能根根对正,钢筋轴线轻松重合。

2、现有普通钢筋直螺纹连接套筒为两端螺纹同轴的连接件,应用在部品钢筋连接时,存在以下缺陷:

3、1、两端直螺纹丝头的螺纹轨迹线大概率不能重合,螺纹轨迹线已经固定的直螺纹套筒不可能同时与两个不同位置螺纹轨迹线钢筋丝头的形成轨迹重合,因此直螺纹套筒就无法正常、顺利地从一端钢筋旋合至另一端的连接钢筋上,现有加长丝钢筋和直螺纹套筒连接部品钢筋的方法,往往以减小丝头直径,增大螺纹配合间隙来勉强连接,甚至使用超大扭矩转动套筒,造成一端丝头的严重损伤;

4、2、两根钢筋端头无法对顶,更不能通过对顶后的相对转动顶紧来消除钢筋丝头与套筒的螺纹间隙,接头难以满足现行标准规定的接头变形性能要求,连接好的接头外观检查很难判断套筒内的钢筋丝头质量和连接情况,也不能用扭力扳手转动钢筋检查扭矩是否合格,因此工位连接的接头质量无法判定。

技术实现思路

1、本实用新型提供一种u套钢筋螺纹连接件,解决了部品钢筋对接时常见的连接螺纹轨迹线不重合难题,实现内挡套和内接套的轴线对中,有效提高了第一钢筋与第二钢筋连接时轴线调整工作效率和质量,减小轴向偏心对螺纹配合安装的不利影响,提高安装效率。

2、为了实现上述目的,本实用新型采用的技术方案是:

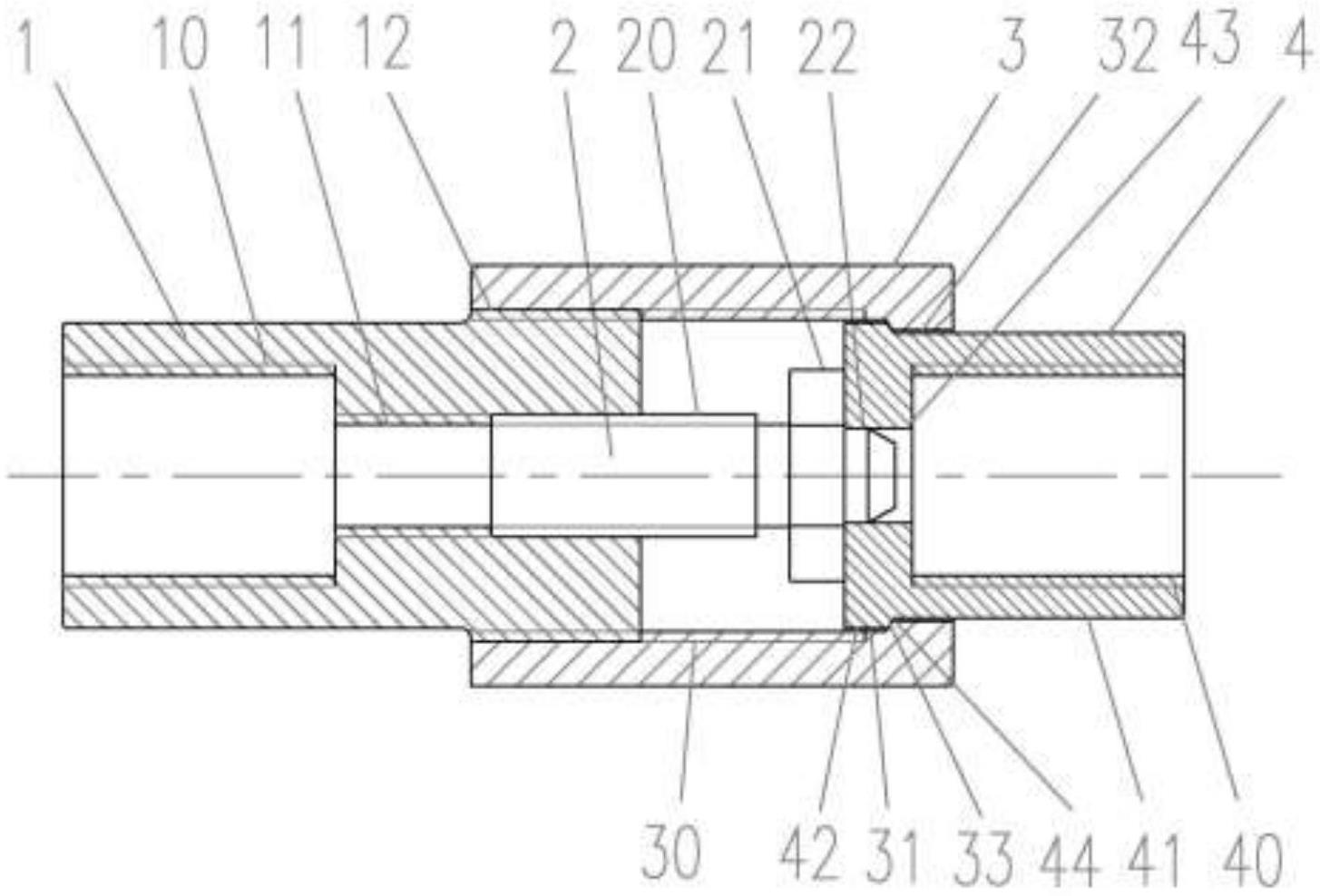

3、一种u套钢筋螺纹连接件,其特征在于:内接套内设置贯通的阶梯孔,所述阶梯孔内分别设置第二直螺纹及第三直螺纹,所述内接套的外壁上设置第一直螺纹;

4、顶杆包括同轴的旋接段、顶接段和导向段,所述旋接段上设置第四直螺纹;

5、外u套内设置同轴的内孔及缩颈台肩,所述内孔上设置第五直螺纹,所述内孔与所述缩颈台肩之间设置缩颈台肩内侧端面;

6、内挡套内设置贯通的阶梯内孔,所述阶梯内孔分别设置第六直螺纹及小直径孔,所述内挡套的外壁上分别设置圆柱段及环状凸台,所述圆柱段与所述环状凸台之间设置环状凸台内侧端面;

7、所述内接套通过所述第二直螺纹与第一钢筋连接,所述第三直螺纹与所述第四直螺纹相配合,供所述内接套与所述顶杆的所述旋接段连接,所述导向段插入所述小直径孔内,供所述顶杆与所述内挡套连接,所述内挡套通过所述第六直螺纹与第二钢筋连接,所述第一直螺纹与所述第五直螺纹相配合,供所述内接套通过所述外u套与所述内挡套连接,所述缩颈台肩内侧端面与所述环状凸台内侧端面相抵接,同时,所述顶杆的所述顶接段的端面与所述内挡套的外端面相抵接。

8、所述的u套钢筋螺纹连接件,其中:所述第三直螺纹的直径小于所述第二直螺纹,所述第一直螺纹的前端设置导向光轴,所述第二直螺纹与所述第一直螺纹的螺纹旋转方向相同,所述第五直螺纹与所述第六直螺纹的螺纹旋转方向相反。

9、所述的u套钢筋螺纹连接件,其中:所述内接套的所述第三直螺纹一侧的外端面上对称设置内接套销孔,所述内接套销孔的数量为2-4个。

10、所述的u套钢筋螺纹连接件,其中:所述旋接段上设置螺纹退刀槽,所述旋接段通过所述螺纹退刀槽与所述顶接段连接。

11、所述的u套钢筋螺纹连接件,其中:所述导向段的顶端设置导向段头部,所述导向段头部呈圆锥状或圆弧状,所述导向段的直径小于所述小直径孔。

12、所述的u套钢筋螺纹连接件,其中:所述外u套的外壁上设置外u套外表面,所述外u套外表面呈八角棱柱面或多面体八角棱柱面或多段式圆柱及八棱柱组合体,所述外u套上贯通设置小直径检查孔,供探针或窥镜插入。

13、所述的u套钢筋螺纹连接件,其中:所述内挡套的外端面上设置内挡套销孔,所述内挡套销孔的数量为2-4个,所述圆柱段上设置检查标记。

14、所述的u套钢筋螺纹连接件,其中:所述第一钢筋的连接端加工第一钢筋丝头,所述第一钢筋丝头与所述第二直螺纹相配合,所述第二钢筋的连接端加工第二钢筋丝头,所述第二钢筋丝头与所述第六直螺纹相配合。

15、本实用新型的有益效果:

16、1、外u套与内挡套的配合关系,解决了连接螺纹轨迹线重合问题。外u套内孔和第五直螺纹套在内挡套的环状凸台上,缩颈台肩套在内挡套环状凸台外的圆柱段,外u套的第五直螺纹与内接套的第一直螺纹配合连接时,外u套可在同一轴向位置做360°自由转动,当内挡套和内接套轴线基本重合时,外u套的第五直螺纹可以轻松实现与内接套的第一直螺纹的轨迹线完全重合,解决了部品钢筋对接时常见的连接螺纹轨迹线不重合的连接难题。

17、2、顶杆设置导向段,解决了连接时的对中调整问题。顶杆旋接段的第四直螺纹与内接套的第三直螺纹连接,使其导向段轴向位置可改变,为对接提供了导向对中功能。当内接套、内挡套分别连接第一钢筋和第二钢筋后,两根钢筋对接前先将顶杆安装在内接套上,顶杆的旋接段拧入内接套的第三直螺纹,顶杆的顶接段和导向段留在内接套、内挡套之间,部品钢筋吊装就位后,第一钢筋和第二钢筋相对固定,转动顶杆,顶杆的导向段向内挡套靠近,可指示其与内挡套小直径孔的轴线偏差情况,便于操作者对第一钢筋和第二钢筋的同轴度进行判断,经使用辅助工具对第一钢筋和第二钢筋的轴线调整后,至内挡套的小直径孔允许顶杆导向段的头部进入,转动顶杆前进,其导向段可以利用其圆锥状或圆弧状的头部克服一定的偏心而进入内挡套的小直径孔,顶杆自身刚度对内挡套和内接套的轴线偏差进行矫正调整,直至导向段全部进入内挡套小直径孔,因导向段直径略小于内挡套的小直径孔的直径而形成配合,实现内挡套和内接套的轴线对中,有效提高了第一钢筋与第二钢筋连接时轴线调整工作效率和质量,为后续外u套的第五直螺纹与内接套的第一直螺纹连接配合奠定基础。

18、3、顶杆设置顶压段,解决了接头轴向间隙的问题。在上述连接作业中,顶杆导向段进入内挡套小直径孔后,顶杆继续转动直至其顶压段端面抵接在内挡套的端面上,由于内挡套、内接套轴向位置均已固定,顶杆顶压段与内挡套端面顶紧,即是以顶杆自身长度消除了内接套与内挡套的轴向间隙,也就保证了第一钢筋和第二钢筋承受压力时,能够通过顶杆从一根钢筋传递到另一根钢筋上,并且为外u套的第五直螺纹与内接套的第一直螺纹连接时拧紧而将配合间隙降低奠定了基础。

19、4、内挡套环状凸台的内侧端面与所述外u套的缩颈台肩内侧端面以圆锥面配合相抵接,解决了接头轴向、径向间隙的问题。外u套在与内接套螺纹连接时可先利用外u套与内挡套外径的径向间隙,减小轴向偏心对螺纹配合安装的不利影响,提高安装效率,当外u套与内接套的螺纹连接完成并拧紧的最终时刻,外u套缩颈凸肩内侧端面与内挡套环状凸台的内侧端面以圆锥面配合相抵接,形成外u套与内挡套的轴向、径向两个方向的紧密配合,接头轴向、径向间隙以及各螺纹配合间隙即同时减小甚至达到消除的效果,无论接头在承受轴向或径向载荷时,本连接装置的各个零件都能相互支撑并可靠传递载荷。

20、5、内接套的第一直螺纹的前端设导向光轴,为外u套的第五直螺纹与内接套的第一直螺纹连接提供了导向辅助。外u套的第五直螺纹的小径可套在导向光轴的外径上,使外u套的第五直螺纹与内接套的第一直螺纹实现同轴,再进一步通过外u套转动而找到相互认扣位置,螺纹轨迹线达到重合后,即可顺利完成外u套与内接套的螺纹连接。

21、6、内接套、内挡套端面或内孔设置绕轴线对称均布销孔或键槽,可实现用电动扳手安装内接套和内挡套,电动扳手的转动头销轴或键轴可以从轴向插入内接套或内挡套的销孔或键槽内,然后按连接要求的方向转动,将内接套、内挡套于第一钢筋、第二钢筋的丝头螺纹连接,采用电动工具甚至自动化生产可大幅提高安装工效,当使用定扭矩电动扳手时,还能控制安装拧紧力矩,提高连接质量。

22、7、内挡套在环状凸台外的圆柱段外表面设用于检查外u套与其轴向配合情况的标记,可以方便现场安装工人判断外u套与内接套和内挡套的轴向配合情况,提高对接头质量检验的效率。

23、8、外u套的上设内外贯通的小直径检查孔,可以将探针或窥镜插入外u套的内部,检查顶杆的顶压段抵接内挡套端面情况,实现接头连接后内部抵紧质量的可视化检查。

- 还没有人留言评论。精彩留言会获得点赞!