一种装配式钢模块核心筒结构及施工方法与流程

1.本发明涉及装配式钢模块核心筒结构技术领域,尤其涉及一种装配式钢模块核心筒结构及施工方法。

背景技术:

2.核心筒:核心筒就是在建筑的中央部分,由电梯井道、楼梯、通风井、电缆井、公共卫生间、部分设备间围护形成中央核心筒,与外围框架形成一个外框内筒结构。此种结构十分有利于结构受力,并具有极优的抗震性。是国际上超高层建筑广泛采用的主流结构形式。核心筒结构作为抗侧能力优良的结构体系,目前已广泛应用于高层建筑中,因此,将核心筒结构与钢模块结构结合起来,使得核心筒结构主要抵抗侧向力,钢模块结构主要抵抗竖向力,可以大大提升结构传力效率,大幅提高钢模块结构的建筑高度,同时,充分发挥钢模块结构装配率高的施工优势,大幅缩短工期;模块化建筑:模块化建筑是一种新兴的建筑结构体系,该体系是以每个房间作为一个模块单元,均在工厂中进行预制生产,完成后运输至现场并通过可靠的连接方式组装成为建筑整体;钢模块:模块化建筑的一个模块单元;剪力墙:剪力墙(shear wall)又称抗风墙或抗震墙、结构墙。房屋或构筑物中主要承受风荷载或地震作用引起的水平荷载和竖向荷载{重力}的墙体。防止结构剪切破坏。

3.随着结构技术的发展,装配化建造的理念逐渐得到重视和认可,其中,钢模块结构建筑具有最高级别的装配率,在工厂加工制作箱体模块单元,模块单元包括主体承载结构和围护结构,然后运输至现场连接成整体即可,具有施工快速、装配化程度高、绿色环保等突出优点,可以广泛应用于医院、学校、酒店、住宅等建筑,尤其在应对疫情等突发事件时能够发挥巨大作用。然而,目前现有模块结构限于模块化的结构组成形式,存在抗侧能力差、用钢量大、经济性差等突出短板,使得模块结构仅适用于低多层建筑,严重制约了模块结构的发展和应用,完全无法发挥模块结构装配率高的优势。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种装配式钢模块核心筒结构及施工方法。

5.为了实现上述目的,本发明采用了如下技术方案:一种装配式钢模块核心筒结构,包括钢框架和固定连接在钢框架内部的核心筒,所述钢框架由钢梁和钢柱构成,所述钢梁的截面为工字型结构,所述钢柱由一个固定条和四个矩形柱体构成,所述钢柱的截面为田字型结构,所述钢柱内部滑动连接有钢模块,所述钢柱沿竖直方向逐个设置,且上下相邻的两个所述钢柱之间通过连接块连接,所述连接块侧壁固定连接有多个钢梁,所述连接块内壁开设有四个通孔,所述连接块自上而下看呈田字形结构;所述核心筒为竖向的空腔结构,由装配式钢板剪力墙通过连接构件连接构成,所

述装配式钢板剪力墙由多片横墙和多片纵墙构成,横墙的两端通过连接板和纵墙固定连接,所述纵墙的内壁与钢梁固定连接;所述钢柱的底端均开设有螺纹槽,所述钢柱的顶端均对称开设有限位槽,所述连接块上设有方便对钢柱进行装配的安装机构。

6.优选地,所述安装机构包括滑动连接在每个通孔内部的滑块,每个所述滑块底壁均开设有配合槽,所述配合槽内壁对称开设有凹槽,所述凹槽内壁固定连接有第一弹簧,所述第一弹簧的另一端固定连接有楔形块,所述楔形块滑动连接在凹槽内部。

7.优选地,所述安装机构还包括转动连接在滑块顶壁的丝杠,所述丝杠侧壁固定连接有第二锥形轮,所述连接块侧壁对称开设有多个圆槽,每个所述圆槽内壁均贯穿转动连接有转杆,所述转杆远离圆槽的一端贯穿圆槽内壁后延伸至对应的一个通孔内部,所述所述转杆远离圆槽的一端固定连接有第一锥形轮。

8.优选地,每个所述第一锥形轮均和对应的一个第二锥形轮啮合连接,所述转杆远离第一锥形轮的一端固定连接有转手。

9.优选地,每个所述通孔内壁均对称开设有滑行槽,每个所述滑块侧壁均对称固定连接有滑行块,每个所述滑行块均滑动连接在对应的一个滑行槽内部。

10.优选地,所述滑块顶壁开设有凸形槽,所述丝杠底端固定连接有凸形块,所述凸形块转动连接在凸形槽内部。

11.一种装配式钢模块核心筒施工方法,包括以下步骤:s1、装配式钢板剪力墙、钢模块的预制生产;s2、在施工现场,通过装配式钢板剪力墙拼装成核心筒;s3、依托核心筒进行钢模块的安装,第一层钢结构装配施工完成;s4、施工上一层装配式核心筒,钢模块,直至整体施工完成。

12.本发明具有以下优点:1.装配式钢模块核心筒结构承载力高、施工速度快、低碳环保、模块建筑高,结合核心筒框架体系抗侧能力强、模块化建筑装配施工速度快的优点,同时避免混凝土核心筒施工速度慢、模块化建筑抗侧能力差,整体建筑不高的问题;2.实现内部核心筒结构、外部钢模块装配化施工,提升效率,缩短施工周期;3.本发挥核心筒和钢模块各自优势,结构受力合理,可以增大整体结构高度;4.在对钢框架进行组装的过程中,通过设置螺纹槽、多个锥形轮、滑块和转手等结构,使不同的钢柱分别从连接块的上下两端插入,然后完成对钢柱的安装连接,并且把钢模块安装在钢柱中,完成对钢框架自下而上的安装过程,采用装配式施工,操作简单方便,提高了施工的效率。

附图说明

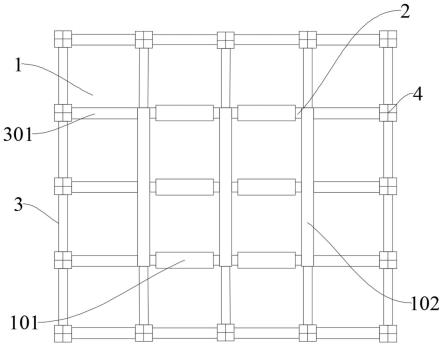

13.图1为本发明提出的一种装配式钢模块核心筒结构的结构示意图;图2为本发明提出的一种装配式钢模块核心筒结构中连接块内部的结构示意图;图3为图2中a部分结构的放大示意图。

14.图中:1核心筒、101横墙、102纵墙、2连接板、3钢框架、301钢梁、4连接块、5通孔、6钢柱、601矩形柱体、602固定条、7滑行块、8滑块、9配合槽、10凸形槽、11凸形块、12丝杠、13螺纹槽、131第二锥形轮、14第一锥形轮、15转杆、16转手、17圆槽、18限位槽、19凹槽、20第一

弹簧、21楔形块、61滑行槽。

实施方式

15.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

16.参照图1-3,一种装配式钢模块核心筒结构,包括钢框架3和固定连接在钢框架3内部的核心筒1,钢框架3由钢梁301和钢柱6构成,钢梁301的截面为工字型结构,钢柱6由一个固定条602和四个矩形柱体601构成,固定条602对四个矩形柱体601起到连接的作用,钢柱6的截面为田字型结构,钢柱6内部滑动连接有钢模块,钢模块滑动安装在钢柱6中,钢柱6沿竖直方向逐个设置,且上下相邻的两个钢柱6之间通过连接块4连接,连接块4侧壁固定连接有多个钢梁301,连接块4内壁开设有四个通孔5,连接块4自上而下看呈田字形结构;核心筒1为竖向的空腔结构,由装配式钢板剪力墙通过连接构件连接构成,装配式钢板剪力墙由多片横墙101和多片纵墙102构成,横墙101的两端通过连接板2和纵墙102固定连接,纵墙102的内壁与钢梁301固定连接;钢柱6的底端均开设有螺纹槽13,钢柱6的顶端均对称开设有限位槽18,连接块4上设有方便对钢柱进行装配的安装机构。

17.安装机构包括滑动连接在每个通孔5内部的滑块8,滑块8在通孔5内部的滑动距离一定,每个滑块8底壁均开设有配合槽9,配合槽9内壁对称开设有凹槽19,凹槽19内壁固定连接有第一弹簧20,第一弹簧20的另一端固定连接有楔形块21,楔形块21滑动连接在凹槽19内部,钢柱6的四个矩形柱体601顶端进入到通孔5内部滑动一段距离后,该钢柱6的四个矩形柱体601顶端将插设到滑块8的配合槽9中,进而带动滑块8同步滑动一段距离,直至楔形块21卡设到对应的限位槽18中,完成滑块8和位于其下部的钢柱6的连接。

18.安装机构还包括转动连接在滑块8顶壁的丝杠12,丝杠12侧壁固定连接有第二锥形轮131,连接块4侧壁对称开设有多个圆槽17,每个圆槽17内壁均贯穿转动连接有转杆15,转杆15远离圆槽17的一端贯穿圆槽17内壁后延伸至对应的一个通孔5内部,转杆15远离圆槽17的一端固定连接有第一锥形轮14,在滑块8滑动的过程中,滑块8将带动丝杠12同步运动,使得丝杠12侧壁固定连接的第二锥形轮131和相邻的一个第一锥形轮14相抵啮合。

19.每个第一锥形轮14均和对应的一个第二锥形轮131啮合连接,转杆15远离第一锥形轮14的一端固定连接有转手16,钢柱6的底端在通孔5中滑动的过程中,转动多个转手16,转手16带动对应的转杆15转动,进而转杆15带动与其固定连接的第一锥形轮14转动,第一锥形轮14带动与其啮合连接的第二锥形轮131转动,使得第二锥形轮131带动对应的丝杠12转动,进而每个丝杠12可以和对应的一个螺纹槽13螺纹连接,完成对滑块8和另一个位于其上部的钢柱6的安装连接。

20.每个通孔5内壁均对称开设有滑行槽61,每个滑块8侧壁均对称固定连接有滑行块7,每个滑行块7均滑动连接在对应的一个滑行槽61内部。

21.滑块8顶壁开设有凸形槽10,丝杠12底端固定连接有凸形块11,凸形块11转动连接在凸形槽10内部,丝杠12在滑块8的顶部转动,并且可以同滑块8同步沿竖直方向运动。

22.一种装配式钢模块核心筒施工方法,包括以下步骤:s1、装配式钢板剪力墙、钢模块的预制生产;s2、在施工现场,通过装配式钢板剪力墙拼装成核心筒;s3、依托核心筒进行钢模块的安装,第一层钢结构装配施工完成;s4、施工上一层装配式核心筒,钢模块,直至整体施工完成。

23.本发明中,钢柱6中的四个矩形柱体601的上下两端分别插设在连接块4的四个通孔5中,进而对钢柱6在竖直方向进行组装。

24.将连接块4的四个通孔5插入到位于其下部的一个钢柱6的四个矩形柱体601顶端,该钢柱6的四个矩形柱体601顶端均开设有限位槽18,当该钢柱6的四个矩形柱体601顶端进入到通孔5内部滑动一段距离后,该钢柱6的四个矩形柱体601顶端将插设到滑块8的配合槽9中,进而带动滑块8同步滑动一段距离,直至楔形块21卡设到对应的限位槽18中,完成滑块8和位于其下部的钢柱6的连接,并且在滑块8滑动的过程中,滑块8将带动丝杠12同步运动,使得丝杠12侧壁固定连接的第二锥形轮131和相邻的一个第一锥形轮14相抵啮合。

25.接着将另一个钢柱6的底端自上而下插入到上述的连接块4的四个通孔5中,因另一个钢柱6的底端开设有四个螺纹槽13,在该钢柱6的底端在通孔5中滑动的过程中,转动多个转手16,转手16带动对应的转杆15转动,进而转杆15带动与其固定连接的第一锥形轮14转动,第一锥形轮14带动与其啮合连接的第二锥形轮131转动,使得第二锥形轮131带动对应的丝杠12转动,进而每个丝杠12可以和对应的一个螺纹槽13螺纹连接,完成对滑块8和另一个位于其上部的钢柱6的安装连接。

26.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1