一种电梯井模块化装配结构体系的施工方法与流程

1.本发明涉及装配式建筑,具体涉及一种电梯井模块化装配结构体系的施工方法。

背景技术:

2.目前,低多层住宅加建电梯井结构是旧区改造,提升老旧小区居民生活水平的重要工程项目。传统的低多层住宅加建电梯井结构以现场焊接的,以方钢管为主要结构构件的钢结构框架体系。现场制作的钢框架现场施工量大,精度与质量不容易保证,而且施工过程对现场居民生活造成较长时间的滋扰,因此亟需找到现场施工迅速高效,对居民正常生活影响最小的加建电梯产品。

3.cn210710204u一种室外电梯,包括电梯井道和候梯间,如果通过装配式施工,则需要保证电梯井道和候梯间之间连接结构的结构强度及快速对电梯井道和候梯间进行施工。cn203922362u-装配式模块化钢结构电梯井道和可知立柱和横梁方便装配成电梯井道,并不涉及候梯间与电梯井道的之间的装配式结构及施工。cn110924630a一种带候梯厅一体化钢结构井道及其施工工艺,设置模块化的装配井道单元,每个装配井道单元均为方体型的框架结构,不方便运输生产;另外,cn201810695057.6 一种适应于顶升施工的装配式外加电梯井道结构,通过一根根立柱和一根根连梁在现场搭建而成,现场施工时间较长,易对居民生产造成较长时间的影响;cn110924630a一种带候梯厅一体化钢结构井道及其施工工艺和cn201810695057.6 一种适应于顶升施工的装配式外加电梯井道结构均通过高强度型钢搭建的框架式结构,并不适用于冷弯薄壁轻钢结构。

技术实现要素:

4.针对现有技术中的问题,本发明提供一种电梯井模块化装配结构体系的施工方法,目的在于将电梯井道模块化成可集成的多个片状结构,并将片状结构的模块在工厂预装配,再将片状结构的模块与单元楼进行装配化施工,提高现场施工效率,减小对居民正常生活的影响。

5.一种电梯井模块化装配结构体系的施工方法,其特征在于:包括均为片状结构的底部左模块、底部中模块、底部右模块、标准层左模块、标准层中模块、标准层右模块、顶部左模块、顶部中模块、顶部右模块和候梯楼板支撑模块;所述底部左模块包括并列设置的两根第一立柱及在这两根第一立柱之间固定连接的若干第一连梁,在所述第一立柱的下端固定连接有柱脚,在所述第一立柱的上端端面上固定连接有连接板;所述标准层左模块包括并列设置的两根第二立柱及在这两根第二立柱之间固定连接的若干第一连梁,在所述第二立柱的下端端面和上端端面上均固定连接有连接板;所述顶部左模块包括并列设置的两根第三立柱及在这两根第三立柱之间固定连接的若干第一连梁,在所述第三立柱的下端端面上固定连接有连接板;所述底部中模块包括并列设置的两根第一立柱及在这两根第一立柱之间固定连

接的两根第一连梁,在这两根第一连梁之间固定连接有两根门柱,在这两根门柱之间固定连接有一根门梁,所述门梁位于门柱的上端端部,其中,门梁、第一立柱以及位于门柱下方的第一连梁组成电梯门洞,在所述第一立柱的下端固定连接有柱脚,在所述第一立柱的上端端面上固定连接有连接板;所述标准层中模块包括并列设置的两根第二立柱及在这两根第二立柱之间固定连接的两根第一连梁,在这两根第一连梁之间固定连接有两根门柱,在这两根门柱之间固定连接有一根门梁,这根门梁位于门柱的上端端部,所述标准层中模块中门梁、第二立柱以及位于门柱下方的第一连梁组成电梯门洞,在所述第二立柱的下端端面和上端端面上均固定连接有连接板;所述顶层中模块包括并列设置的两根第三立柱及在这两根第三立柱之间固定连接的三根第一连梁,在这三根第一连梁中位于下方的两根第一连梁之间固定连接有两根门柱,在这两根门柱之间固定连接有一根门梁,这根门梁位于门柱的上端端部,所述顶层中模块中门梁、第三立柱以及位于门柱下方的第一连梁组成电梯门洞,在所述第三立柱的下端端面上固定连接有连接板;所述底部右模块包括两根第一立柱及在这两根第一立柱之间固定连接的两根第五连梁,在这两根第五连梁之间固定连接有两根窗边柱,在这两根窗边柱之间固定连接有中间窗梁,所述底层右模块中第五连梁、窗边柱和中间窗梁组成候梯间窗洞,在所述第一立柱的下端固定连接有柱脚,在所述第一立柱的上端端面上固定连接有连接板;所述标准层右模块包括两根第二立柱及在这两根第二立柱之间固定连接的两根第五连梁,在这两根第五连梁之间固定连接有两根窗边柱,在这两根窗边柱之间固定连接有中间窗梁,所述标准层右模块中第五连梁、窗边柱和中间窗梁组成候梯间窗洞,在所述第二立柱的下端端面和上端端面上均固定连接有连接板;所述顶部右模块包括两根第四立柱及在这两根第四立柱之间固定连接的两根第五连梁,在这两根第五连梁之间固定连接有两根窗边柱,在这两根窗边柱之间固定连接有中间窗梁,所述顶部右模块中第五连梁、窗边柱和中间窗梁组成候梯间窗洞,在所述第四立柱的下端端面上固定连接有连接板;所述候梯楼板支撑模块包括并列设置的两根第二连梁及在这两根第二连梁之间固定连接中间横撑;在单元楼处施工混凝土基础,并在该单元楼的墙上位于该单元楼和混凝土基础之间的位置固定连接拉结立柱;所述底部左模块、底部中模块和底部右模块沿面向所述单元楼从左至右的方向依次排列并固定连接在所述混凝土基础上,在所述底部左模块和底部中模块之间留有用于使电梯通过的间隙,在所述底部中模块和底部右模块之间留有用于使行人通过的间隙;所述底部中模块中两根第一立柱、位于门柱下方的第一连梁与所述混凝土基础之间形成第一层电梯门洞安装空间,所述底部右模块中两根第一立柱、位于窗边柱下方的第五连梁与所述混凝土基础之间形成入户门洞;所述底部中模块的电梯门洞和所述底部右模块中的候梯间窗洞相互照应;在所述底部左模块和底部中模块之间分布有第三连梁,所述第三连梁的两端分别通过连接座栓接在相应的第一立柱上,所述底部左模块、底部中模块和第三连梁之间形成底部电梯井道;在所述底部中模块和底部右模块之间设置两层所述候梯楼板支撑模

块,这两层所述候梯楼板支撑模块分别位于所述底部中模块中电梯门洞的上侧和下侧,所述候梯楼板支撑模块中第二连梁的两端分别通过连接座栓接在相应的第一立柱上,所述底部中模块、底部右模块、混凝土基础以及电梯门洞下侧的候梯楼板支撑模块之间形成第一层候梯间,所述底部中模块、底部右模块和这两层候梯楼板支撑模块之间形成第二层候梯间;在所述候梯楼板支撑模块和单元楼之间固定连接有并列设置的若干第四连梁,所述第四连梁组成入户楼板支撑模块;将所述标准层左模块、标准层中模块、标准层右模块分别一一对应与所述底部左模块、底部中模块和底部右模块连接,所述第二立柱的下端栓接在相应所述第一立柱的上端上,所述标准层中模块中两根第二立柱、位于门柱下方的第一连梁与所述底部中模块中位于门柱上方的第一连梁之间形成第三层电梯门洞安装空间,所述标准层右模块中两根第二立柱、位于窗边柱下方的第五连梁与所述底部右模块中位于窗边柱上方的第五连梁之间形成第三层候梯间窗洞安装空间;所述标准层中间模块的电梯门洞和所述标准层右模块中的候梯间窗洞相互照应;在所述标准层左模块和标准层中间模块之间分布有第三连梁,所述第三连梁的两端分别通过连接座栓接在相应的第二立柱上,所述标准层左模块、标准层中模块和第三连梁之间形成标准层电梯井道;在所述标准层中模块和标准层右模块之间设置两层所述候梯楼板支撑模块,这两层所述候梯楼板支撑模块分别位于所述标准层中模块中电梯门洞的上侧和下侧,所述候梯楼板支撑模块中第二连梁的两端分别通过连接座栓接在相应的第二立柱上,所述标准层中模块、标准层右模块、位于所述标准层中模块中电梯门洞下侧的候梯楼板支撑模块以及位于所述底部中模块中电梯门洞上侧的候梯楼板支撑模块之间形成第三层候梯间,所述标准层中模块、标准层右模块以及位于所述标准层中模块中电梯门洞上下两侧的两层候梯楼板支撑模块之间形成第四层候梯间;在所述候梯楼板支撑模块和单元楼之间固定连接有并列设置的若干第四连梁,所述第四连梁组成入户楼板支撑模块;将所述顶部左模块、顶部中模块、顶部右模块分别一一对应与所述标准层左模块、标准层中模块和标准层右模块连接,所述第三立柱的下端栓接在相应所述第二立柱的上端上,所述顶部中模块中两根第三立柱、位于门柱下方的第一连梁与所述标准层中模块中位于门柱上方的第一连梁之间形成第五层电梯门洞安装空间,所述顶部右模块中两根第四立柱、位于窗边柱下方的第五连梁与所述标准层右模块中位于窗边柱上方的第五连梁之间形成第五层候梯间窗洞安装空间;所述顶部中间模块的电梯门洞和所述顶部右模块中的候梯间窗洞相互照应;在所述顶部左模块和顶部中间模块之间分布有第三连梁,所述第三连梁的两端分别通过连接座栓接在相应的第三立柱上,所述顶部左模块、顶部中模块和第三连梁之间形成顶部电梯井道;在所述顶部中模块和顶部右模块之间设置两层所述候梯楼板支撑模块,这两层所述候梯楼板支撑模块分别位于所述顶部中模块中电梯门洞的上侧和下侧,所述候梯楼板支撑模块中第二连梁的两端分别通过连接座栓接在相应的第三立柱和第四立柱上,所述顶部中模块、顶部右模块、位于所述顶部中模块中电梯门洞下侧的候梯楼板支撑模块以及位于所述标准层中模块中电梯门洞上侧的候梯楼板支撑模块之间形成第五层候梯间,所述顶部中模块、顶部右模块以及位于所述顶部中模块中电梯门洞上下两侧的两层候梯楼板支撑模块之间形成第六层候梯间,所述第三立柱高于所述第四立柱,在所述第三立柱的顶部固定安装吊梁;在所述候梯楼板支撑模块和单元楼之间固定连接有并列设

置的若干第四连梁,所述第四连梁组成入户楼板支撑模块;在所述第一立柱、第二立柱和第三立柱三者与相应的所述拉结立柱之间均分布有横向龙骨,所述横向龙骨的两端分别与相应的所述第一立柱、第二立柱、第三立柱和拉结立柱栓接。

6.为便于装配安装,进一步为:所述连接座包括座体,在所述座体上开设有呈竖向贯通所述座体的通槽,在所述座体上固定连接有u型槽体,所述u型槽体开口向上设置,所述u型槽体的一端与所述座体连接,所述u型槽体的另一端为敞口设置;所述第一立柱或第二立柱或第三立柱穿过所述通槽后与所述座体焊接,所述第一连梁或第二连梁的端部均放置在所述u型槽体内并与所述u型槽体栓接。

7.为增加立柱的结构强度,进一步为:所述第一立柱、第二立柱、第三立柱均包括两个g型钢,所述两个g型钢的腹板相互垂直,在所述两个g型钢的腹板之间分布有l型连接板,所述l型连接板的两端端部分别与所述两个g型钢的腹板焊接并使所述两个g型钢的截面组成l型结构。

8.为提高现场施工效率以及避免影响施工现场的环境,进一步为:所述第一立柱、第二立柱、第三立柱均在工厂内与相应的所述座体焊接。

9.为包括连梁的结构强度,进一步为:所述第一连梁、第二连梁、第三连梁、第五连梁和吊梁均包括第一槽型钢、第二槽型钢和第三槽型钢,所述第一槽型钢和第二槽型钢并列设置且两者的槽口相向设置,所述第三槽型钢位于所述第一槽型钢和第二槽型钢之间,所述第三槽型钢的一侧侧壁位于所述第一槽型钢内且固定连接在所述第一槽型钢的底面壁上,所述第三槽型钢的另一侧侧壁位于所述第二槽型钢内且固定连接在所述第二槽型钢的底面壁上,所述第一槽型钢的底面壁和所述第二槽型钢的底面壁分别对应固定连接在所述u型槽体的两侧侧壁上,所述第一槽型钢和第二槽型钢两者的一侧侧壁均固定连接在所述u型槽体的底面壁上。所述第一槽型钢、第二槽型钢和第三槽型钢均为u型冷弯薄壁型钢,或者均为c型冷弯薄壁型钢,或者均为复杂卷边冷弯薄壁型钢,且三者通过焊接的方式组合形成冷弯薄壁型钢组合梁。

10.进一步为:在所述底部右模块上位于所述入户门洞的位置栓接有框架结构式的入户雨棚模块,所述入户雨棚模块和相应的候梯楼板支撑模块分别位于所述底部右模块的相对两侧。

11.为提高现场施工效率,进一步为:所述底部左模块、底部中模块、底部右模块、标准层左模块、标准层中模块、标准层右模块、顶部左模块、顶部中模块、顶部右模块和候梯楼板支撑模块均在工厂内完成装配。

12.本发明的有益效果:创新采用集成片状结构的模块形式,将电梯井道的分成多个片状模块后,实现高集成度的工厂制作,方便运输和吊装,实现高效的现场安装,并将冷弯薄壁型钢应用在电梯井道和候梯间的模块中,降低材料成本。现场连接为全螺栓连接,避免了传统的现场焊接的质量差、施工条件受限、工期长的弊端;工期比传统的方管焊接方法缩短35%以上。

附图说明

13.图1为本发明中底部左模块的结构示意图;

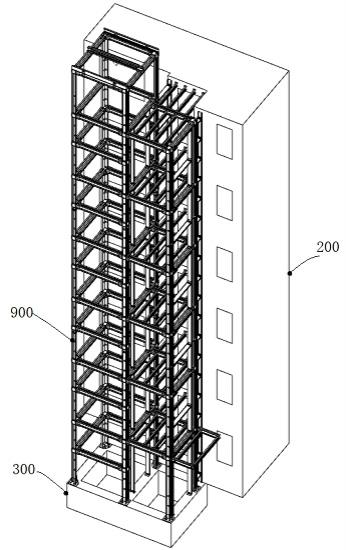

图2为本发明中标准层左模块的结构示意图;图3为本发明中顶部左模块的结构示意图;图4为本发明中底部中模块的结构示意图;图5为本发明中标准层中模块的结构示意图;图6为本发明中顶部中模块的结构示意图;图7为本发明中底部右模块的结构示意图;图8为本发明中标准层右模块的结构示意图;图9为本发明中顶部右模块的结构示意图;图10为本发明中候梯楼板支撑模块的结构示意图;图11为本发明中现场施工的第一状态结构示意图;图12为本发明中现场施工的第二状态结构示意图;图13为本发明中现场施工的第三状态结构示意图;图14为本发明中现场施工的第四状态结构示意图;图15为本发明中现场施工的第五状态结构示意图;图16为本发明中现场施工的第六状态结构示意图;图17为图16中a区域的结构放大图;图18为本发明中现场施工的最终状态结构示意图;图19为本发明中连接座的结构示意图;图20为本发明中立柱的结构示意图;图21为本发明中连梁的结构示意图。

14.图中,111、柱脚;100、连接板;101、连接座;1011、座体;1012、通槽;1013、u型槽体;1014、g型钢;1015、l型连接板;200、单元楼;201、第一槽型钢;202、第二槽型钢;203、第三槽型钢;300、混凝土基础;400、拉结立柱;401、横向龙骨;501、底部左模块;502、底部中模块;503、底部右模块;601、候梯楼板支撑模块;602、入户雨棚模块;701、标准层左模块;702、标准层中模块;703、标准层右模块;800、吊梁;801、顶部左模块;802、顶部中模块;803、顶部右模块;900、电梯井结构;11、第一立柱;12、第二立柱;13、第三立柱;21、第一连梁;22、第二连梁;23、第三连梁;24、第四连梁;25、第五连梁;31、门柱;32、门梁;33、窗边柱;34、中间窗梁;35、中间横撑。

具体实施方式

15.下面结合附图对本发明做详细说明。下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。本发明实例中的左、中、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

16.一种电梯井模块化装配结构体系的施工方法,包括均为片状结构的底部左模块501、底部中模块502、底部右模块503、标准层左模块701、标准层中模块702、标准层右模块703、顶部左模块801、顶部中模块802、顶部右模块803和候梯楼板支撑模块601,如图1所示,所述底部左模块501包括并列设置的两根第一立柱11及在这两根第一立柱11之间固定连接

的若干第一连梁21,在所述第一立柱11的下端固定连接有柱脚111,在所述第一立柱11的上端端面上固定连接有连接板100;如图2所示,所述标准层左模块701包括并列设置的两根第二立柱12及在这两根第二立柱12之间固定连接的若干第一连梁21,在所述第二立柱12的下端端面和上端端面上均固定连接有连接板100;如图3所示,所述顶部左模块801包括并列设置的两根第三立柱13及在这两根第三立柱13之间固定连接的若干第一连梁21,在所述第三立柱13的下端端面上固定连接有连接板100;如图4所示,所述底部中模块502包括并列设置的两根第一立柱11及在这两根第一立柱11之间固定连接的两根第一连梁21,在这两根第一连梁21之间固定连接有两根门柱31,在这两根门柱31之间固定连接有一根门梁32,所述门梁32位于门柱31的上端端部,其中,门梁32、第一立柱11以及位于门柱31下方的第一连梁21组成电梯门洞,在所述第一立柱11的下端固定连接有柱脚111,在所述第一立柱11的上端端面上固定连接有连接板100;如图5所示,所述标准层中模块702包括并列设置的两根第二立柱12及在这两根第二立柱12之间固定连接的两根第一连梁21,在这两根第一连梁21之间固定连接有两根门柱31,在这两根门柱31之间固定连接有一根门梁32,这根门梁32位于门柱31的上端端部,所述标准层中模块702中门梁32、第二立柱12以及位于门柱31下方的第一连梁21组成电梯门洞,在所述第二立柱12的下端端面和上端端面上均固定连接有连接板100;如图6所示,所述顶层中模块包括并列设置的两根第三立柱13及在这两根第三立柱13之间固定连接的三根第一连梁21,在这三根第一连梁21中位于下方的两根第一连梁21之间固定连接有两根门柱31,在这两根门柱31之间固定连接有一根门梁32,这根门梁32位于门柱31的上端端部,所述顶层中模块中门梁32、第三立柱13以及位于门柱31下方的第一连梁21组成电梯门洞,在所述第三立柱13的下端端面上固定连接有连接板100;如图7所示,所述底部右模块503包括两根第一立柱11及在这两根第一立柱11之间固定连接的两根第五连梁25,在这两根第五连梁25之间固定连接有两根窗边柱33,在这两根窗边柱33之间固定连接有中间窗梁34,所述底层右模块中第五连梁25、窗边柱33和中间窗梁34组成候梯间窗洞,在所述第一立柱11的下端固定连接有柱脚111,在所述第一立柱11的上端端面上固定连接有连接板100;如图8所示,所述标准层右模块703包括两根第二立柱12及在这两根第二立柱12之间固定连接的两根第五连梁25,在这两根第五连梁25之间固定连接有两根窗边柱33,在这两根窗边柱33之间固定连接有中间窗梁34,所述标准层右模块703中第五连梁25、窗边柱33和中间窗梁34组成候梯间窗洞,在所述第二立柱12的下端端面和上端端面上均固定连接有连接板100;如图9所示,所述顶部右模块803包括两根第四立柱及在这两根第四立柱之间固定连接的两根第五连梁25,在这两根第五连梁25之间固定连接有两根窗边柱33,在这两根窗边柱33之间固定连接有中间窗梁34,所述顶部右模块803中第五连梁25、窗边柱33和中间窗梁34组成候梯间窗洞,在所述第四立柱的下端端面上固定连接有连接板100;如图10所示,所述候梯楼板支撑模块601包括并列设置的两根第二连梁22及在这两根第二连梁22之间固定连接中间横撑35;施工前,所述底部左模块501、底部中模块502、底部右模块503、标准层左模块701、标准层中模块702、标准层右模块703、顶部左模块801、顶部中模块802、顶部右模块803和候梯楼板支撑模块601均在工厂内完成装配。

17.结合图11所示,施工时,在单元楼200处施工混凝土基础300,并在该单元楼200的墙上位于该单元楼200和混凝土基础300之间的位置固定连接拉结立柱400;所述底部左模块501、底部中模块502和底部右模块503沿面向所述单元楼200从左至右的方向依次排列并

固定连接在所述混凝土基础300上,在所述底部左模块501和底部中模块502之间留有用于使电梯通过的间隙,在所述底部中模块502和底部右模块503之间留有用于使行人通过的间隙;所述底部中模块502中两根第一立柱11、位于门柱31下方的第一连梁21与所述混凝土基础300之间形成第一层电梯门洞安装空间,所述底部右模块503中两根第一立柱11、位于窗边柱33下方的第五连梁25与所述混凝土基础300之间形成入户门洞;所述底部中模块502的电梯门洞和所述底部右模块503中的候梯间窗洞相互照应;结合图12所示,在所述底部左模块501和底部中模块502之间分布有第三连梁23,所述第三连梁23的两端分别通过连接座101栓接在相应的第一立柱11上,所述底部左模块501、底部中模块502和第三连梁23之间形成底部电梯井道;在所述底部中模块502和底部右模块503之间设置两层所述候梯楼板支撑模块601,这两层所述候梯楼板支撑模块601分别位于所述底部中模块502中电梯门洞的上侧和下侧,所述候梯楼板支撑模块601中第二连梁22的两端分别通过连接座101栓接在相应的第一立柱11上,所述底部中模块502、底部右模块503、混凝土基础300以及电梯门洞下侧的候梯楼板支撑模块601之间形成第一层候梯间,所述底部中模块502、底部右模块503和这两层候梯楼板支撑模块601之间形成第二层候梯间;在所述候梯楼板支撑模块601和单元楼200之间固定连接有并列设置的若干第四连梁24,所述第四连梁24组成入户楼板支撑模块;在所述底部右模块503上位于所述入户门洞的位置栓接有框架结构式的入户雨棚模块602,所述入户雨棚模块602和相应的候梯楼板支撑模块601分别位于所述底部右模块503的相对两侧;结合图13所示,将所述标准层左模块701、标准层中模块702、标准层右模块703分别一一对应与所述底部左模块501、底部中模块502和底部右模块503连接,所述第二立柱12的下端栓接在相应所述第一立柱11的上端上,所述标准层中模块702中两根第二立柱12、位于门柱31下方的第一连梁21与所述底部中模块502中位于门柱31上方的第一连梁21之间形成第三层电梯门洞安装空间,所述标准层右模块703中两根第二立柱12、位于窗边柱33下方的第五连梁25与所述底部右模块503中位于窗边柱33上方的第五连梁25之间形成第三层候梯间窗洞安装空间;所述标准层中间模块的电梯门洞和所述标准层右模块703中的候梯间窗洞相互照应;结合图14所示,在所述标准层左模块701和标准层中间模块之间分布有第三连梁23,所述第三连梁23的两端分别通过连接座101栓接在相应的第二立柱12上,所述标准层左模块701、标准层中模块702和第三连梁23之间形成标准层电梯井道;在所述标准层中模块702和标准层右模块703之间设置两层所述候梯楼板支撑模块601,这两层所述候梯楼板支撑模块601分别位于所述标准层中模块702中电梯门洞的上侧和下侧,所述候梯楼板支撑模块601中第二连梁22的两端分别通过连接座101栓接在相应的第二立柱12上,所述标准层中模块702、标准层右模块703、位于所述标准层中模块702中电梯门洞下侧的候梯楼板支撑模块601以及位于所述底部中模块502中电梯门洞上侧的候梯楼板支撑模块601之间形成第三层候梯间,所述标准层中模块702、标准层右模块703以及位于所述标准层中模块702中电梯门洞上下两侧的两层候梯楼板支撑模块601之间形成第四层候梯间;在所述候梯楼板支撑模块601和单元楼200之间固定连接有并列设置的若干第四连梁24,所述第四连梁24组成入户楼板支撑模块;结合图15所示,将所述顶部左模块801、顶部中模块802、顶部右模块803分别一一对应与所述标准层左模块701、标准层中模块702和标准层右模块703连接,所述第三立柱13

的下端栓接在相应所述第二立柱12的上端上,所述顶部中模块802中两根第三立柱13、位于门柱31下方的第一连梁21与所述标准层中模块702中位于门柱31上方的第一连梁21之间形成第五层电梯门洞安装空间,所述顶部右模块803中两根第四立柱、位于窗边柱33下方的第五连梁25与所述标准层右模块703中位于窗边柱33上方的第五连梁25之间形成第五层候梯间窗洞安装空间;所述顶部中间模块的电梯门洞和所述顶部右模块803中的候梯间窗洞相互照应;结合图16所示,在所述顶部左模块801和顶部中间模块之间分布有第三连梁23,所述第三连梁23的两端分别通过连接座101栓接在相应的第三立柱13上,所述顶部左模块801、顶部中模块802和第三连梁23之间形成顶部电梯井道;在所述顶部中模块802和顶部右模块803之间设置两层所述候梯楼板支撑模块601,这两层所述候梯楼板支撑模块601分别位于所述顶部中模块802中电梯门洞的上侧和下侧,所述候梯楼板支撑模块601中第二连梁22的两端分别通过连接座101栓接在相应的第三立柱13和第四立柱上,所述顶部中模块802、顶部右模块803、位于所述顶部中模块802中电梯门洞下侧的候梯楼板支撑模块601以及位于所述标准层中模块702中电梯门洞上侧的候梯楼板支撑模块601之间形成第五层候梯间,所述顶部中模块802、顶部右模块803以及位于所述顶部中模块802中电梯门洞上下两侧的两层候梯楼板支撑模块601之间形成第六层候梯间,所述第三立柱13高于所述第四立柱,在所述第三立柱13的顶部固定安装吊梁800;在所述候梯楼板支撑模块601和单元楼200之间固定连接有并列设置的若干第四连梁24,所述第四连梁24组成入户楼板支撑模块;结合图16和图17所示,在所述第一立柱11、第二立柱12和第三立柱13三者与相应的所述拉结立柱400之间均分布有横向龙骨401,所述横向龙骨401的两端分别与相应的所述第一立柱11、第二立柱12、第三立柱13和拉结立柱400栓接;结合图18所示,所述底部电梯井道、标准层电梯井道、顶部电梯井道相互连通并组成电梯井结构900的电梯井道,所述第一层候梯间、第二层候梯间、第三层候梯间、第四层候梯间、第五层候梯间和第六层候梯间为电梯井结构900的候梯间,所述电梯井道和候梯间组成用于加建在单元楼200外的电梯井结构900。

18.其中,结合图19所示,所述连接座101包括座体1011,在所述座体1011上开设有呈竖向贯通所述座体1011的通槽1012,在所述座体1011上固定连接有u型槽体1013,所述u型槽体1013开口向上设置,所述u型槽体的一端与所述座体1011连接,所述u型槽体的另一端为敞口设置;所述第一立柱11或第二立柱12或第三立柱13穿过所述通槽1012后与所述座体1011焊接,所述第一立柱11、第二立柱12、第三立柱13均在工厂内与相应的所述座体1011焊接,所述第一连梁21或第二连梁22的端部均放置在所述u型槽体1013内并与所述u型槽体1013栓接。

19.结合图20所示,所述第一立柱11、第二立柱12、第三立柱13均包括两个g型钢1014,所述两个g型钢1014的腹板相互垂直,在所述两个g型钢1014的腹板之间分布有l型连接板1015,所述l型连接板1015的两端端部分别与所述两个g型钢1014的腹板焊接并使所述两个g型钢1014的截面组成l型结构。

20.结合图21所示,所述第一连梁21、第二连梁22、第三连梁23、第五连梁25和吊梁800均包括第一槽型钢201、第二槽型钢202和第三槽型钢203,第一槽型钢201和第二槽型钢202并列设置且两者的槽口相向设置,所述第三槽型钢203位于所述第一槽型钢201和第二槽型钢202之间,所述第三槽型钢203的一侧侧壁位于所述第一槽型钢201内且固定连接在所述

第一槽型钢201的底面壁上,所述第三槽型钢203的另一侧侧壁位于所述第二槽型钢202内且固定连接在所述第二槽型钢202的底面壁上,所述第一槽型钢201的底面壁和所述第二槽型钢202的底面壁分别对应固定连接在所述u型槽体的两侧侧壁上,所述第一槽型钢201和第二槽型钢202两者的一侧侧壁均固定连接在所述u型槽体的底面壁上。所述第一槽型钢201、第二槽型钢202和第三槽型钢203均为u型冷弯薄壁型钢,或者均为c型冷弯薄壁型钢,或者均为复杂卷边冷弯薄壁型钢,且三者通过焊接的方式组合形成冷弯薄壁型钢组合梁。

21.另外,当需要增加层高时,在顶部电梯井道和底部电梯井道之间增加若干个标准层电梯井道,同时在顶部右模块803和底部右模块503之间设置若干个标准层右模块703及附件并使之与相应的标准层中模块702、候梯楼板支撑模块601形成若干层候梯间。

22.实施例中的所有线性构件(立柱、连梁、吊梁)均为单一截面尺寸、单一厚度的加强卷边型钢制作而成,因此特别适用于构件的标准化批量生产需求,构件间的栓接采用高强螺栓。

23.本发明适应于在现有标准低多层住宅建筑外加建,该体系以自动化生产的集束g型钢构件组成基本单元,以集束组合的形式组成梁、柱受力构件,通过高强螺栓进行现场装配,更可靠,高效便捷,可重复拆装,有效节省现场施工成本60%以上。所有线性构件采用加强卷边钢并采用增加其截面厚度(1.5-5.0)的截面形式,可有效改善截面特性,提高截面承载力,本发明结构体系中的结构材料采用耐候钢,世界超级钢技术前沿水平的系列钢种之一,具有强度高、耐锈蚀性强,减薄降耗、省工节能等特点。本发明中连接座101为标准化设计,工业化程度高,可大大提高加工生产效率和加工精度;所有线性构件无需防腐喷漆,现场全装配施工,无需现场焊接,生产和建造过程极大减少环境污染,更加绿色环保。

24.本发明与现有技术相比:1、模块化方案的效益:采用集成结构的片状模块(底部左模块、底部中模块、底部右模块、标准层左模块、标准层中模块、标准层右模块、顶部左模块、顶部中模块、顶部右模块和候梯楼板支撑模块)形式,实现高集成度的工厂制作,高效的现场安装。现场连接为全螺栓连接,避免了传统的现场焊接的质量差、施工条件受限、工期长的弊端。工期比传统的方管焊接方法缩短35%以上。

25.2、单一截面的效益:立柱和连梁采用单一的加强卷边截面,在工厂内制作片状结构模块,以及少量的单g型钢构件,可以连续辊压成型单一截面,所有截面无斜切,满足截面高效自动化生产的需求,免除了截面频繁换型导致的进度拖延,有利于高效工厂制作。

26.3、标准化效益:底部左模块、底部中模块、底部右模块、标准层左模块、标准层中模块、标准层右模块、顶部左模块、顶部中模块、顶部右模块和候梯楼板支撑模块均为标准化的模块构件,满足通用化需求,配套设计相应的工装胎具,实现机器人自动定位装配与焊接。

27.4、优秀的组合梁结构性能:创新的连梁截面与连接座设计,解决了螺栓连接的电梯结构水平面内刚度较弱的弊端。第三槽型钢的翼缘呈竖向,而第三槽型钢的腹板呈水平设置,因此连梁截面的主轴为竖向轴,与立柱连接以后,让水平面内梁柱刚接,有效提高整体结构的抗扭与水平面抗剪切变形能力;连接座因此也是按竖向轴方向为主要抗弯方向设计(刚性),同时兼顾水平轴为次要抗弯方向(半刚性)设计。

28.5、优秀的组合立柱结构性能:立柱呈l型截面与连接座设计,有效缩短了组合截面

的形心与剪心的距离,显著减少冷弯薄壁组合截面受轴心压力下的扭转失稳,提高了截面强度;加厚的节点设计,解决了冷弯型钢节点位置容易出现局部屈曲、孔壁挤压问题。

29.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1