采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法

本发明涉及钢结构施工设备,具体为一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法。

背景技术:

1、张弦结构是由刚性上弦和柔性下弦共同组成的一种自平衡结构体系,通过对结构施加预应力以抵消部分外荷载应力,使结构内力分布更合理,进而实现材料性能的最大化利用。由于其出色的受力性能,此类结构体系被大量应用于体育场馆,会展中心等大跨度结构工程中。

2、目前,张弦结构的预应力施加主要通过张拉下弦钢索实现,施工人员现场设计加工承力架和反力装置,配合千斤顶和工装拉索等设备对下弦钢索进行张拉。由于张弦结构钢索种类较多且直径不一,目前预应力施工所用承力架尚无法通用,需要施工人员根据所张拉钢索现场设计加工,增加施工工作量的同时还会增加施工过程的钢材消耗。此外,目前施工所用承力架多基于经验设计,其强度和刚度缺少必要分析验算,会对施工安全造成威胁。

技术实现思路

1、本发明为解决现有施工所使用的承力架通用性差,预应力施工时需要施工人员根据所张拉钢索现场加工承力架的问题,提出了一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及其施工方法。本发明提出的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及其施工方法适用于多种不同直径的张弦结构钢索,具有良好的通用性,不需要施工人员根据所张拉钢索现场设计加工承力架和反力装置,避免了依靠经验设计承力架而导致安全隐患的存在,减少施工人员施工工作量,减少材料消耗。

2、本发明提出的一种采用多杆汇交自夹紧缆索张拉承力装置,其具体包括上盖板、下盖板、若干连杆组、若干复位器和若干限位螺栓,所述上盖板和下盖板相对设置,中间设置有连杆组、复位器和限位螺栓,缆索锚杯从上盖板和下盖板中心穿过;若干连杆组汇交于缆索锚杯,将缆索锚杯夹紧;复位器设置于连杆组外围,使上盖板和下盖板保持回弹趋势;限位螺栓设置于上盖板和下盖板边缘,限制上盖板和下盖板间间距。

3、更进一步地,所述上盖板和下盖板设置有中心孔,缆索锚杯从中心孔穿过,且中心孔直径大于承力装置所适用缆索锚杯外径。

4、更进一步地,所述上盖板和下盖板还包括若干限位螺栓耳板、若干工装索耳板和若干连杆耳板,所述限位螺栓耳板对称设置于上盖板和下盖板边缘,与限位螺栓配合限制上盖板和下盖板间距离;工装索耳板对称设置于上盖板和下盖板边缘,与外部装置配合;中心孔外圈设置有连杆耳板,连杆耳板与连杆组连接。

5、更进一步地,所述连杆组包括连杆一、连杆二和垫片,所述连杆一和连杆二铰接,铰接处设置有垫片,垫片与缆索锚杯配合;连杆一与上盖板铰接,连杆二与下盖板铰接。

6、更进一步地,所述连杆一和连杆二铰接处,连杆一采用单耳板构造,连杆二采用双耳板构造。

7、更进一步地,所述垫片为橡胶垫。

8、更进一步地,所述复位器包括复位弹簧、外筒和推杆,所述外筒固定于下盖板上,内部设置有复位弹簧和推杆;复位弹簧下端与外筒连接,上端与推杆底部连接;推杆上端从外筒内穿出与上盖板连接。

9、一种采用上述采用多杆汇交自夹紧缆索张拉承力装置的缆索张紧装置,包括采用多杆汇交自夹紧缆索张拉承力装置、若干穿心式千斤顶、缆索锚杯、调节螺杆、若干工装索、反力背板和缆索索头,所述缆索通过缆索锚杯、调节螺杆和缆索索头与结构主体连接,缆索锚杯与连杆组配合;缆索索头上设置有反力背板,反力背板与工装索一端连接;工装索另一端穿过工装索耳板后由穿心式千斤顶对工装索进行夹持,穿心式千斤顶设置于上盖板的工装索耳板上。

10、一种采用上述采用多杆汇交自夹紧缆索张拉承力装置的缆索张紧装置,包括两个采用多杆汇交自夹紧缆索张拉承力装置、若干穿心式千斤顶、缆索锚杯、调节螺杆、若干工装索和缆索索头,缆索通过缆索锚杯、调节螺杆和缆索索头与结构主体连接,缆索锚杯分别穿过两个采用多杆汇交自夹紧缆索张拉承力装置的中心孔;上方的采用多杆汇交自夹紧缆索张拉承力装置夹紧上方的缆索锚杯,下方的采用多杆汇交自夹紧缆索张拉承力装置夹紧下方的缆索锚杯;工装索一端与下方的采用多杆汇交自夹紧缆索张拉承力装置的下盖板连接,另一端穿过上方采用多杆汇交自夹紧缆索张拉承力装置上盖板的工装索耳板后由穿心式千斤顶对工装索进行夹持,穿心式千斤顶设置于上盖板的工装索耳板上。

11、一种采用上述采用多杆汇交自夹紧缆索张拉承力装置的施工方法,它具体包括以下使用步骤:

12、a.将连杆一与连杆二铰接,连杆一另一端与上盖板铰接,连杆二另一端与下盖板铰接;将复位器与上盖板和下盖板连接;

13、b.缆索锚杯穿过中心孔,限位螺栓穿入限位螺栓耳板,通过限位螺栓收紧上盖板和下盖板,使连杆组收缩夹紧缆索锚杯;

14、c.将工装索一端与反力背板或采用多杆汇交自夹紧缆索张拉承力装置连接,另一端穿过工装索耳板与穿心式千斤顶连接;

15、d.启动穿心式千斤顶油泵,进行缆索张拉施工。

16、本发明所述的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法的有益效果为:

17、(1)本发明所述的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法,可适用于多种类型和多种直径缆索的张拉施工,避免了目前张弦结构预应力施工中需针对不同缆索加工多个承力装置的问题,可减少张弦结构预应力施工的现场工作量,避免大量加工承力架而导致的钢材浪费;

18、(2)本发明所述的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法,可调整盖板间距改变连杆组铰接点位置,实现对缆索锚杯的夹持,传力可靠有效;同时,本装置采用限位螺栓固定盖板位置以保证连杆组夹紧不松脱,可避免由于承力装置失效而导致的张拉过程卸力;

19、(3)本发明所述的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法,可配合反力背板施工,也可两组承力装置配合张拉施工,施工布置灵活且使用方便;

20、(4)本发明所述的一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法,可实验确定其承载力及其适用范围,避免了传统承力架基于经验设计,装置可靠性不足的现状。

技术特征:

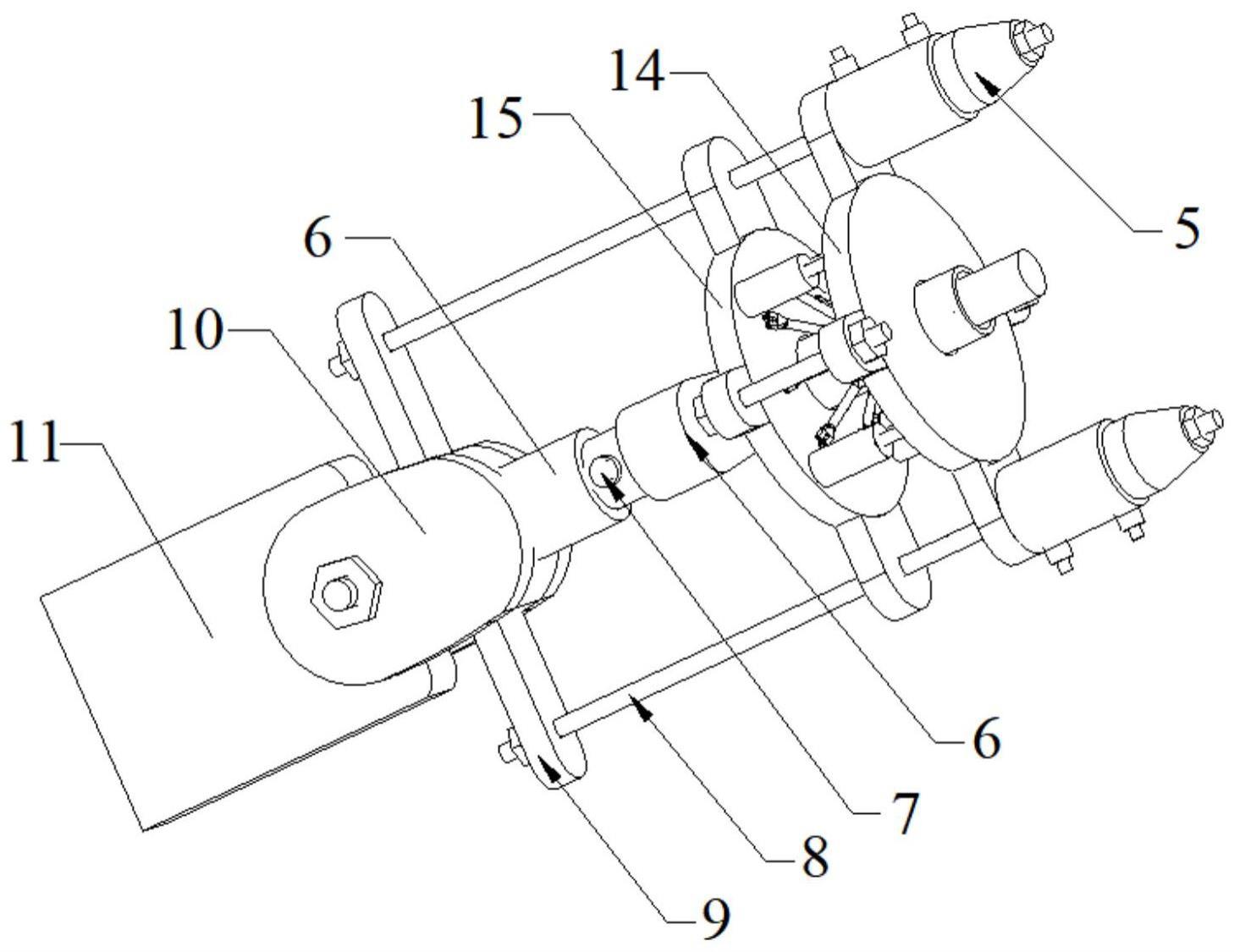

1.一种采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:包括上盖板(14)、下盖板(15)、若干连杆组(2)、若干复位器(3)和若干限位螺栓(4),所述上盖板(14)和下盖板(15)相对设置,中间设置有连杆组(2)、复位器(3)和限位螺栓(4),缆索锚杯(6)从上盖板(14)和下盖板(15)中心穿过;若干连杆组(2)汇交于缆索锚杯(6),将缆索锚杯(6)夹紧;复位器(3)设置于连杆组(2)外围,使上盖板(14)和下盖板(15)保持回弹趋势;限位螺栓(4)设置于上盖板(14)和下盖板(15)边缘,限制上盖板(14)和下盖板(15)间间距。

2.根据权利要求1所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述上盖板(14)和下盖板(15)设置有中心孔(16),缆索锚杯(6)从中心孔(16)穿过,且中心孔(16)直径大于承力装置所适用缆索锚杯(6)外径。

3.根据权利要求1或2所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述上盖板(14)和下盖板(15)还包括若干限位螺栓耳板(11)、若干工装索耳板(12)和若干连杆耳板(13),所述限位螺栓耳板(11)对称设置于上盖板(14)和下盖板(15)边缘,与限位螺栓(4)配合限制上盖板(14)和下盖板(15)间距离;工装索耳板(12)对称设置于上盖板(14)和下盖板(15)边缘,与外部装置配合;中心孔(16)外圈设置有连杆耳板(13),连杆耳板(13)与连杆组(2)连接。

4.根据权利要求1或2所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述连杆组(2)包括连杆一(21)、连杆二(22)和垫片(23),所述连杆一(21)和连杆二(22)铰接,铰接处设置有垫片(23),垫片(23)与缆索锚杯(6)配合;连杆一(21)与上盖板(14)铰接,连杆二(22)与下盖板(15)铰接。

5.根据权利要求4所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述连杆一(21)和连杆二(22)铰接处,连杆一(21)采用单耳板构造,连杆二(22)采用双耳板构造。

6.根据权利要求4所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述垫片(23)为橡胶垫。

7.根据权利要求1、2、5或6所述的采用多杆汇交自夹紧缆索张拉承力装置,其特征在于:所述复位器(3)包括复位弹簧(31)、外筒(32)和推杆(33),所述外筒(32)固定于下盖板(15)上,内部设置有复位弹簧(31)和推杆(33);复位弹簧(31)下端与外筒(32)连接,上端与推杆(33)底部连接;推杆(33)上端从外筒(32)内穿出与上盖板(14)连接。

8.一种包含权利要求1-7任一项所述的采用多杆汇交自夹紧缆索张拉承力装置的缆索张紧装置,其特征在于:包括采用多杆汇交自夹紧缆索张拉承力装置、若干穿心式千斤顶(5)、缆索锚杯(6)、调节螺杆(7)、若干工装索(8)、反力背板(9)和缆索索头(10),缆索通过缆索锚杯(6)、调节螺杆(7)和缆索索头(10)与结构主体(11)连接,缆索锚杯(6)与连杆组(2)配合;缆索索头(10)上设置有反力背板(9),反力背板(9)与工装索(8)一端连接;工装索(8)另一端穿过工装索耳板(12)后由穿心式千斤顶(5)对工装索(8)进行夹持,穿心式千斤顶(5)设置于上盖板(14)的工装索耳板(12)上。

9.一种包含权利要求1-7任一项所述的采用多杆汇交自夹紧缆索张拉承力装置的缆索张紧装置,其特征在于:包括两个采用多杆汇交自夹紧缆索张拉承力装置、若干穿心式千斤顶(5)、缆索锚杯(6)、调节螺杆(7)、若干工装索(8)和缆索索头(10),缆索通过缆索锚杯(6)、调节螺杆(7)和缆索索头(10)与结构主体(11)连接,缆索锚杯(6)分别穿过两个采用多杆汇交自夹紧缆索张拉承力装置的中心孔(16);上方的采用多杆汇交自夹紧缆索张拉承力装置夹紧上方的缆索锚杯(6),下方的采用多杆汇交自夹紧缆索张拉承力装置夹紧下方的缆索锚杯(6);工装索(8)一端与下方的采用多杆汇交自夹紧缆索张拉承力装置的下盖板(15)上所设工装索耳板(12)连接,另一端穿过其余工装索耳板(12)后由穿心式千斤顶(5)对工装索(8)进行夹持,穿心式千斤顶(5)设置于上方的采用多杆汇交自夹紧缆索张拉承力装置上盖板(14)的工装索耳板(12)上。

10.一种包含权利要求1-7任一项所述的采用多杆汇交自夹紧缆索张拉承力装置的施工方法,其特征在于:包括如下步骤:

技术总结

本发明公开了一种采用多杆汇交自夹紧缆索张拉承力装置、缆索张紧装置及施工方法,涉及钢结构施工设备技术领域,解决了现有施工所使用的承力架通用性差,预应力施工时需要施工人员根据所张拉钢索现场加工承力架的问题。本发明包括上盖板、下盖板、若干连杆组、若干复位器和若干限位螺栓,上下盖板间设置有连杆组、复位器和限位螺栓,缆索锚杯从盖板中心穿过;若干连杆组汇交于缆索锚杯,将缆索锚杯夹紧;复位器设置于连杆组外围,使上下盖板保持回弹趋势;限位螺栓设置于上下盖板边缘,限制上下盖板间间距。本发明适用于不同直径的张弦结构钢索,通用性良好,避免了依靠经验设计承力架而导致安全隐患的存在,减少施工人员工作量,减少材料消耗。

技术研发人员:曹正罡,李源远,刘健,胡潇

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!