一种陶瓷平整度改善方法与流程

本申请涉及成型产品的后处理领域,特别涉及一种陶瓷平整度改善方法。

背景技术:

1、在陶瓷生产领域中,成型工序是陶瓷制备的一个关键工序。具有高平整度的陶瓷基片能保证在陶瓷基片上印刷、溅射电路厚度的一致性和均匀性,能最大程度发挥陶瓷和金属封装后的优异特性。综合国际环境的变化及我国国防现代化和产业转型的要求,陶瓷基片应用呈大幅增加的趋势,这对陶瓷基片自身的平整度工艺提出了更高的要求。

2、目前,控制陶瓷基片平整度主要通过烧结时整平又叫复平工艺实现,翘曲度严重的生坯采用复平的方式来改善翘曲度虽然工艺较为成熟,但也存在如复平效果不理想、工序费时费力等缺点。

技术实现思路

1、本申请目的在于解决现有陶瓷基片回烧整平工艺复平效果不理想、工序费时费力的问题,相比现有技术提供一种陶瓷平整度改善方法,包括以下步骤:

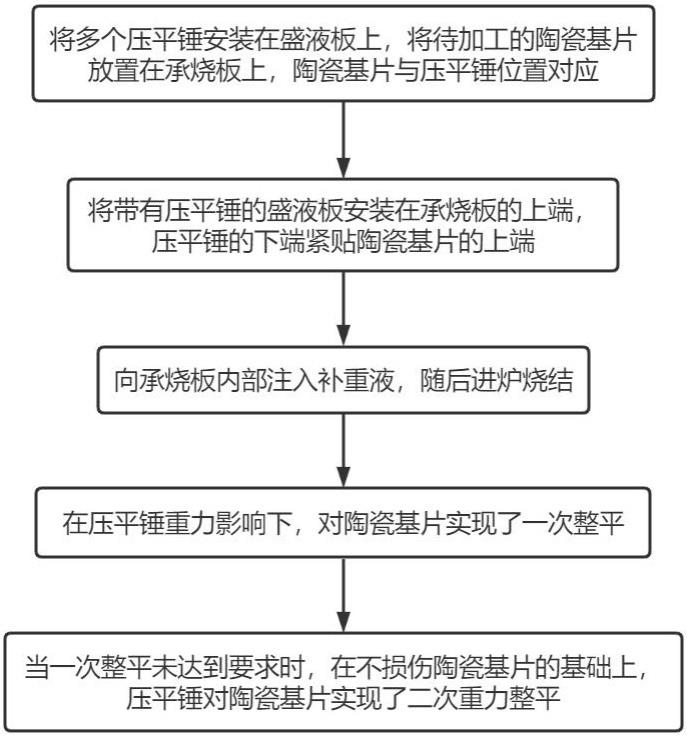

2、s1、将多个压平锤自下而上逐一安装在盛液板上,然后将待加工的陶瓷基片逐一放置在承烧板上,并使陶瓷基片的位置与压平锤位置对应;

3、s2、将带有压平锤的盛液板安装在承烧板的上端,此时压平锤的下端紧贴陶瓷基片的上端;

4、s3、向承烧板内部注入补重液,随后将承载有陶瓷基片、压平锤和盛液板的承烧板进炉烧结;

5、s4、在压平锤重力影响下,对陶瓷基片实现了一次整平;

6、s5、当一次整平未达到要求时,压平锤局部下移,使补重液进入压平锤中,增加其重力,在不损伤陶瓷基片的基础上,对陶瓷基片实现了二次重力整平;

7、通过将压平锤安装在盛液板上,使其与待整平的陶瓷基片一一对应,在整平烧结过程中,通过压平锤的初始重力作用对陶瓷基片实现了一次整平,当一次整平的陶瓷基片未达到整平要求时,压平锤沿着盛液板发生局部下移,盛液板内的补重液流至压平锤中,使压平锤整体重力不断增加,并作用于陶瓷基片上,在不损伤陶瓷基片的基础上,实现对陶瓷基片的二次整平,相比较现有复平工艺,本申请可灵敏检测出陶瓷基片的整平程度,并对其实现深度的二次整平,从而有效提高了陶瓷基片的复平效果。

8、进一步,压平锤包括压片,压片的上侧设有控气板和补液箱,补液箱固定连接于控气板的上端,压片和控气板之间固定连接有多个均匀分布的承载囊,补液箱的上端固定连接有与其相通的安装杆,安装杆的上端自下而上活动贯穿盛液板并延伸至其上侧。

9、进一步,盛液板的内部开设有主储液腔和副储液腔,主储液腔位于副储液腔的上侧,且主储液腔的下内壁开设有多个均匀分布并与副储液腔相通的连孔。

10、进一步,盛液板的上端固定连接有加液管,加液管的下端固定贯穿盛液板并与主储液腔相通,加液管的上端螺纹连接有密封盖。

11、进一步,安装杆上开设有多个入液孔,在初始安装状态时入液孔位于主储液腔和副储液腔之间。

12、进一步,控气板的内部开设有气腔,气腔的下内壁开设有多个与承载囊一一对应并相通的通气孔。

13、进一步,气腔的上内壁固定连接有中心台,中心台靠近承载囊的一端固定连接有气压传感器。

14、进一步,中心台与气腔内壁之间滑动连接有活塞板,活塞板与气腔上内壁之间固定连接有一对电动推杆。

15、进一步,补重液采用低熔点高沸点的熔融液态金属,控气板采用耐高温隔热材料,承载囊采用无机纤维制成,且其表面进行耐火纤维喷涂处理。

16、进一步,承烧板的上端固定连接有多个均匀分布的支柱,盛液板的下端开设有多个卡槽,支柱与卡槽卡接。

17、相比于现有技术,本申请的优点在于:

18、(1)本申请通过将压平锤安装在盛液板上,使其与待整平的陶瓷基片一一对应,在整平烧结过程中,通过压平锤的初始重力作用对陶瓷基片实现了一次整平,当一次整平的陶瓷基片未达到整平要求时,压平锤沿着盛液板发生局部下移,盛液板内的补重液流至压平锤中,使压平锤整体重力不断增加,并作用于陶瓷基片上,在不损伤陶瓷基片的基础上,实现对陶瓷基片的二次整平,相比较现有复平工艺,本申请可灵敏检测出陶瓷基片的整平程度,并对其实现深度的二次整平,从而有效提高了陶瓷基片的复平效果。

19、 (2)在烧结过程中,当弯曲的陶瓷基片因压片重力作用进行一定程度的整平后,即陶瓷基片平整度提高,整体厚度降低,压片的水平位置随着陶瓷基片下降,此时,由于摩擦力对安装杆、控气板和补液箱的支撑力,三者位置保持不变,使得承载囊的受压程度降低,中心台检测的压力数值减小,当中心台检测的压力数值达到或是低于设定的标准值时,表面该陶瓷基片已达到整平要求,反之当中心台检测的压力数值高于设定的标准值时,表面压片水平位置下降不足,即陶瓷基片整平度未达到要求。

20、 (3)在整平工艺完成后,首先通过加液管吸取出盛液板中剩余的补重液,然后将压平锤从盛液板上取下,并使其倒置,从而可排出补液箱中的补重液。

技术特征:

1.一种陶瓷平整度改善方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种陶瓷平整度改善方法,其特征在于,所述压平锤包括压片(4),所述压片(4)的上侧设有控气板(5)和补液箱(6),所述补液箱(6)固定连接于控气板(5)的上端,所述压片(4)和控气板(5)之间固定连接有多个均匀分布的承载囊(8),所述补液箱(6)的上端固定连接有与其相通的安装杆(7),所述安装杆(7)的上端自下而上活动贯穿盛液板(2)并延伸至其上侧。

3.根据权利要求2所述的一种陶瓷平整度改善方法,其特征在于,所述盛液板(2)的内部开设有主储液腔(201)和副储液腔(202),所述主储液腔(201)位于副储液腔(202)的上侧,且主储液腔(201)的下内壁开设有多个均匀分布并与副储液腔(202)相通的连孔(203)。

4.根据权利要求2所述的一种陶瓷平整度改善方法,其特征在于,所述盛液板(2)的上端固定连接有加液管(204),所述加液管(204)的下端固定贯穿盛液板(2)并与主储液腔(201)相通,所述加液管(204)的上端螺纹连接有密封盖。

5.根据权利要求3所述的一种陶瓷平整度改善方法,其特征在于,所述安装杆(7)上开设有多个入液孔(701),在初始安装状态时所述入液孔(701)位于主储液腔(201)和副储液腔(202)之间。

6.根据权利要求2所述的一种陶瓷平整度改善方法,其特征在于,所述控气板(5)的内部开设有气腔(501),所述气腔(501)的下内壁开设有多个与承载囊(8)一一对应并相通的通气孔。

7.根据权利要求6所述的一种陶瓷平整度改善方法,其特征在于,所述气腔(501)的上内壁固定连接有中心台(10),所述中心台(10)靠近承载囊(8)的一端固定连接有气压传感器(11)。

8.根据权利要求7所述的一种陶瓷平整度改善方法,其特征在于,所述中心台(10)与气腔(501)内壁之间滑动连接有活塞板(9),所述活塞板(9)与气腔(501)上内壁之间固定连接有一对电动推杆(12)。

9.根据权利要求2所述的一种陶瓷平整度改善方法,其特征在于,所述补重液采用低熔点高沸点的熔融液态金属,所述控气板(5)采用耐高温隔热材料,所述承载囊(8)采用无机纤维制成,且其表面进行耐火纤维喷涂处理。

10.根据权利要求1所述的一种陶瓷平整度改善方法,其特征在于,所述承烧板(1)的上端固定连接有多个均匀分布的支柱(3),所述盛液板(2)的下端开设有多个卡槽,所述支柱(3)与卡槽卡接。

技术总结

本发明提供了应用于成型产品的后处理领域的一种陶瓷平整度改善方法,该方法通过将压平锤安装在盛液板上,使其与待整平的陶瓷基片一一对应,在整平烧结过程中,通过压平锤的初始重力作用对陶瓷基片实现了一次整平,当一次整平的陶瓷基片未达到整平要求时,压平锤沿着盛液板发生局部下移,盛液板内的补重液流至压平锤中,使压平锤整体重力不断增加,并作用于陶瓷基片上,在不损伤陶瓷基片的基础上,实现对陶瓷基片的二次整平,相比较现有复平工艺,本申请可灵敏检测出陶瓷基片的整平程度,并对其实现深度的二次整平,从而有效提高了陶瓷基片的复平效果。

技术研发人员:王钢,闫不穷,阚云辉,方宇生

受保护的技术使用者:合肥中航天成电子科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!