一种陶瓷快速成型装置的制作方法

本发明涉及快速成型,具体为一种陶瓷快速成型装置。

背景技术:

1、陶瓷是用陶土和瓷土这两种不同性质的黏土为原料,将陶瓷粉料分散于含有有机单体的溶液中,然后注入一定形状的模具中,在一定的催化、温度条件下,有机单体聚合,从而导致悬浮体原位凝固,最后经过干燥可得较高强度的坯体,在从液态转变为固态的过程中,坯体没有收缩或收缩很小,介质的量没有改变。它可以以净尺寸制造复杂形状的陶瓷部件,具有良好的坯体均匀性和高强度,其操作工艺简单、坯体中有机物杂质含量少,而且陶瓷烧结体性能优良。

2、专利公告号为cn207044378u的实用新型专利公开了一种双转盘式陶瓷坯体快速成型系统,该双转盘式陶瓷坯体快速成型系统,包括自动注浆装置、倒浆装置和取模工位;自动注浆装置包括自动注浆机、注浆转盘、浆液储池和注浆转盘驱动装置,倒浆装置包括倒浆转盘、浆液回收池和倒浆转盘驱动装置;取模工位布置于注浆转盘与倒浆转盘之间。上述双转盘式陶瓷坯体快速成型系统,对自动注浆、注浆等待、倒浆、倒浆等待的工序时间的有效分配,可实现大量模具的同时处理,设备使用更为高效、占地面积小、可实现大批量生产,设备结构精简,大大节约了企业在设备及场地上的成本。

3、但是目前一种双转盘式陶瓷坯体快速成型系统存在以下问题:该双转盘式陶瓷柸体快速成型系统在对模具进行注将时,由于浆液内存在空气,从而导致陶瓷快速成型后,陶瓷强度下降,容易断裂,并且由于浆液在注射过后,一部分浆液会挂留在注射口,从而导致陶瓷浆液的浪费,因此,我们提出了一种陶瓷快速成型装置。

技术实现思路

1、本发明的目的在于提供一种陶瓷快速成型装置,以解决上述背景技术中提出由于浆液内存在空气,从而导致陶瓷快速成型后,陶瓷强度下降,容易断裂,并且由于浆液在注射过后,一部分浆液会挂留在注射口,从而导致陶瓷浆液的浪费的问题。

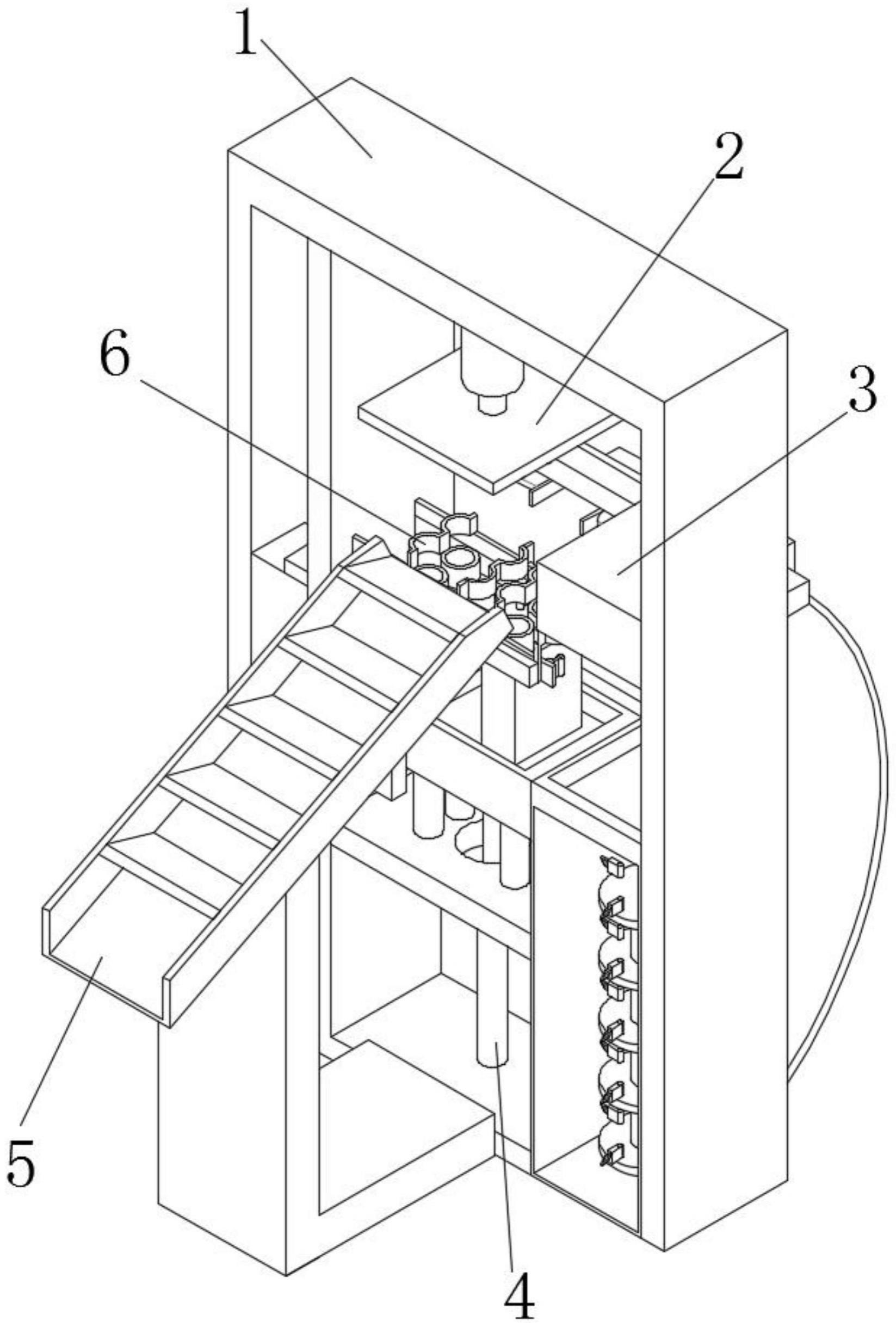

2、为了解决上述技术问题,本发明提供如下技术方案:一种陶瓷快速成型装置,包括机壳和静压装置,所述静压装置设置在机壳内壁顶部,所述机壳设置在静压装置顶端,还包括搅拌装置、脱模装置和出料装置,所述搅拌装置设置在机壳内部底端,所述搅拌装置设置在脱模装置右侧,所述脱模装置设置在机壳内部底端,所述套膜装置设置在出料装置背面,所述出料装置设置在机壳正面底部;

3、其中,搅拌装置还包括驱动注射装置,所述驱动注射装置固定在机壳背面顶部,所述驱动注射装置背面安装有输料管,所述输料管远离驱动注射装置的一端安装有盛料箱,所述盛料箱内部底端固定电动转杆,所述电动转杆外壁固定有五个搅盘,五个所述搅盘顶面边缘固定有搅板,所述搅板正面固定有过滤板所述过滤板斜置四十五度固定在搅板正面,让转动的过滤板搅动陶瓷浆液,使过滤板过滤陶瓷浆液中的气体,从而提高了陶瓷快速成型的质量。

4、根据上述技术方案,所述盛料箱顶面开设有贯穿口,所述盛料箱贯穿口底部安装有过滤网,盛料箱的贯穿口,能够收集驱动注射装置注射完滴落的陶瓷浆液,并且过滤网能够过滤杂质,从而避免了陶瓷浆液的浪。

5、根据上述技术方案,所述脱模装置包括电动伸缩杆一,所述电动伸缩杆一固定在机壳内部底端,所述电动伸缩杆一远离机壳的一端固定有底台,所述底台顶面固定有两个模具加热装置,所述模具加热装置内部设有两个贯穿筒,所述底台底面开设有四个贯穿口,且底台贯穿口与模具加热装置贯穿筒契合,所述底台贯穿口内滑动安装有顶模杆,所述顶模杆底端固定有抗压板,所述顶模杆贯穿模具加热装置内部,所述抗压板固定在机壳内壁,所述抗压板中间开设有圆孔,且电动伸缩杆一贯穿抗压板圆孔,顶模杆挤出成型陶瓷,使成型陶瓷不受外力影响导致变形,从而避免了成型陶瓷脱模形变的问题。

6、根据上述技术方案,所述底台与抗压板之间左侧安装有t型弧板,所述t型弧板底端滑动安装机壳内壁,所述t型弧板右侧贯穿机壳内壁,且t型弧板与机壳内壁之间设有弹簧,所述t型弧板顶面前后固定有横板,两个所述横板右侧铰接有两个敲击块,所述敲击块与横板铰接处设有强力扭簧,所述横板顶面安装有防断装置,让敲击块撞击模具加热装置,模具加热装置发生振动,使模具加热装置能分离成型陶瓷表面,从而避免了成型陶瓷脱模附着的问题。

7、根据上述技术方案,所述顶模杆顶部安装有转动装置,且顶模杆顶端与模具加热装置内壁之间为密封设置,顶模杆带动成型陶瓷转动,让成型陶瓷的转动能快速与模具加热装置分离,从而避免了成型陶瓷脱模不便的问题。

8、根据上述技术方案,所述防断装置包括电阻制热装置,所述电阻制热装置固定在横板正面,两个所述电阻制热装置之间固定有m型弧板一,所述m型弧板一右侧安装有m型弧板二,所述m型弧板二底面两边固定有条型板,所述条型板左侧固定在机壳内壁,使m型弧板一和m型弧板二形成圆型护板,让成型陶瓷脱模时表面得到保护,从而避免了脱模的成型陶瓷断裂的问题。

9、根据上述技术方案,所述m型弧板二位于m型弧板一运动轨迹内,且m型弧板一与m型弧板二对立面契合,所述m型弧板一和m型弧板二为耐热和导热材料,m型弧板一和m型弧板传热到成型陶瓷表面,使得脱模的成型陶瓷表面能够保温,从而避免了成型陶瓷急冷导致的开裂。

10、根据上述技术方案,所述出料装置包括下料坡,所述下料坡背面固定有电动伸缩杆二,所述电动伸缩杆二远离下料坡的一端固定有u型板,使得成型陶瓷能移动到下料坡进行运输,从而避免了工作人员取料不便的问题。

11、根据上述技术方案,所述下料坡正面两侧设有弧板,所述下料坡底面设有固定板,且下料坡固定板与机壳的正面固定。

12、根据上述技术方案,所述下料坡护板底部之间铰接有橡胶板,所述橡胶板表面设置有海绵,使得成型陶瓷在运输途中减少磕碰,从而避免了成型陶瓷运输磕碰造成的变形。

13、与现有技术相比,本发明所达到的有益效果是:

14、(1)、本发明通过搅拌装置的设置,使得驱动注射装置、输料管、盛料箱、电动转杆、搅盘和搅板配合过滤板,让转动的过滤板搅动陶瓷浆液,使过滤板过滤陶瓷浆液中的气体,从而提高了陶瓷快速成型的质量,并且盛料箱的贯穿口能够收集驱动注射装置注射完滴落的陶瓷浆液,并且过滤网能够过滤杂质,从而避免了陶瓷浆液的浪费。

15、(2)、本发明通过脱模装置的设置,使得电动伸缩杆一、抗压板、顶模杆、底台、模具加热装置、t型弧板和横板配合敲击块,顶模杆挤出成型陶瓷,使成型陶瓷不受外力影响导致变形,从而避免了成型陶瓷脱模形变的问题,同时,顶模杆带动成型陶瓷转动,让成型陶瓷的转动能快速与模具加热装置分离,从而避免了成型陶瓷脱模不便的问题,让敲击块撞击模具加热装置,模具加热装置发生振动,使模具加热装置能脱离成型陶瓷表面,从而避免了成型陶瓷脱模附着的问题。

16、(3)、本发明通过防断装置的设置,使得电阻制热装置、m型弧板一和m型弧板二配合条型板,使m型弧板一和m型弧板二形成圆型护板,让成型陶瓷脱模时表面得到保护,从而避免了脱模的成型陶瓷断裂的问题,m型弧板一和m型弧板二传热到成型陶瓷表面,使得脱模的成型陶瓷表面能够保温,从而避免了成型陶瓷急冷导致的开裂。

17、(4)、本发明通过出料装置的设置,使得下料坡、电动伸缩杆二和u型板配合橡胶板,使橡胶板设置的海绵,橡胶板设置的海绵,使得成型陶瓷在运输途中减少磕碰,从而避免了成型陶瓷运输磕碰造成的变形,使得成型陶瓷能移动到下料坡进行运输,从而避免了工作人员取料不便的问题。

- 还没有人留言评论。精彩留言会获得点赞!