一种碳化硅挤出成型装置及挤出成型工艺的制作方法

本发明涉及碳化硅加工设备,尤其涉及一种碳化硅挤出成型装置及挤出成型工艺。

背景技术:

1、碳化硅挤出成型是一种利用碳化硅材料的特性,通过挤出机械力将碳化硅材料挤出成型的工艺。碳化硅挤出成型的原理是:碳化硅材料在挤出机的作用下,经过挤出机的挤出口,经过模具的内部空间,最终形成所需要的产品形状。碳化硅挤出成型的优点是:挤出成型的产品表面光滑,精度高;挤出成型的产品结构紧凑,重量轻;挤出成型的产品可以节省材料,节约成本;碳化硅在挤出成型后,需要将其进行烘干处理,使其进一步定型。

2、在现有技术中,由于碳化硅材料通过模具挤出,在需要不同形状的碳化硅材料时,需要更换不同的模具,模具在进行拆卸与安装时,造成时间成本较大,生产效率降低;并且在挤出后需要对碳化硅材料进行承托,方便后续进行下料,由于金属承托物表面较为粗糙,哪怕精细打磨光滑面后在后续使用过程也不断的降低,导致影响碳化硅挤出成型的效果,因此我们提出一种碳化硅挤出成型装置及挤出成型工艺,用于解决上述问题。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种碳化硅挤出成型装置及挤出成型工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

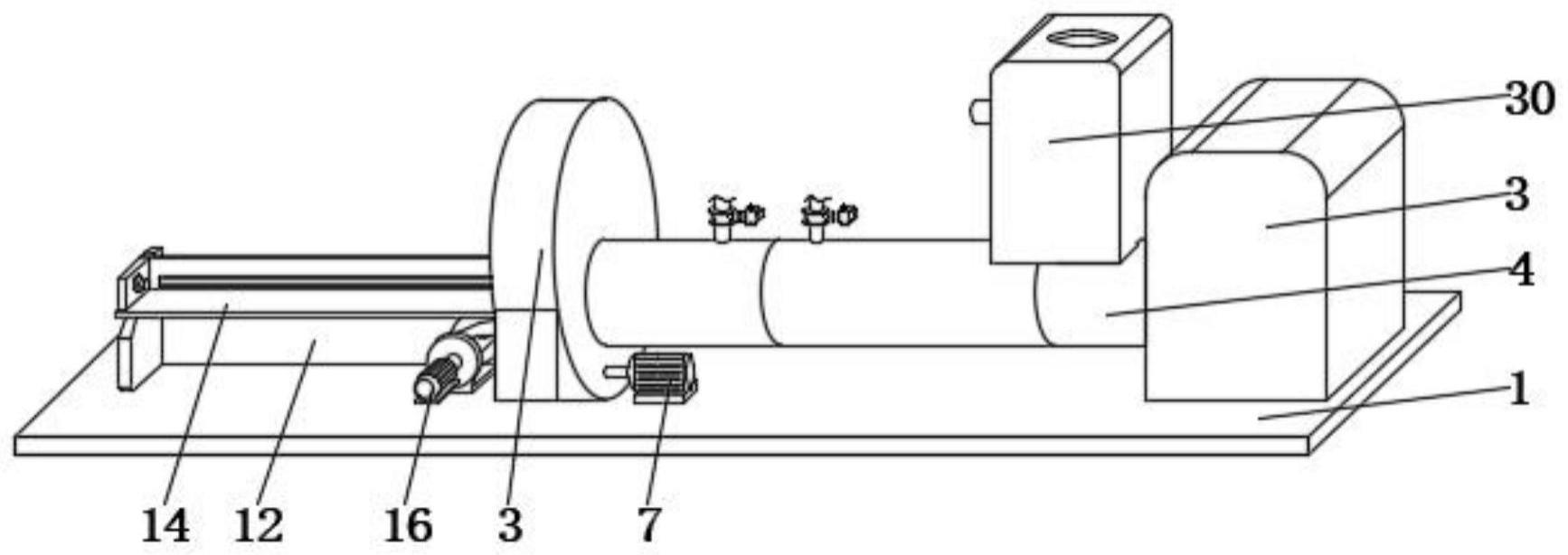

3、一种碳化硅挤出成型装置及挤出成型工艺,包括底座,所述底座的顶部固定连接有设备箱与圆座,所述设备箱与圆座之间固定连接有外壳,所述外壳的内部转动连接有挤出螺杆,所述设备箱的内部固定连接有第一电机,所述第一电机输出轴的外壁与挤出螺杆的外壁固定连接,所述底座的顶部固定连接有第二电机,所述第二电机输出轴的外壁固定连接有直齿轮,所述圆座的外壁开设有圆槽,圆槽的内壁转动连接有装配盘,所述装配盘的外壁固定套设有环形齿条,所述直齿轮与环形齿条之间啮合连接,所述底座的顶部固定连接有机架,所述机架的外壁固定连接有侧板,所述侧板的底部转动连接有旋转轴,旋转轴的外壁固定连接有支撑板,所述底座的外壁固定连接有放卷辊轮与第三电机,所述放卷辊轮的外壁缠绕有离型膜,所述支撑板的底部固定连接有回型框,所述回型框的内壁固定连接有第一电动推杆,所述第一电动推杆输出端的顶部固定连接有固定板,所述固定板的外壁固定连接有t型橡胶挤压板与切刀,所述侧板的外壁设有移动机构,所述进料箱的内部设有混料机构。

4、优选的,所述移动机构包括第一皮带轮,所述侧板的外壁固定连接有第四电机,所述第四电机输出轴的顶部与第一皮带轮的外壁固定连接,所述第一皮带轮的外壁传动连接有皮带,所述皮带的一端传动连接有第二皮带轮,所述第二皮带轮的外壁转动连接有t型板,t型板的外壁与侧板的外壁固定连接,所述皮带的外壁固定连接有空心结构的移动框,所述移动框的内壁固定连接有第二电动推杆,所述第二电动推杆输出端的底部固定连接有夹板,所述外壳的外壁固定连接有进料箱,所述侧板的外壁固定连接有挡板,所述挡板的外壁固定连接有激光测距传感器,激光测距传感器检测移动框的移动距离,方便后续拉动足够长的离型膜,通过支撑板与离型膜对碳化硅材料进行承托。

5、优选的,所述混料机构包括第五电机,所述进料箱的外壁固定连接有设备框,设备框的内壁与第五电机的外壁固定连接,所述第五电机输出轴的一端固定连接有转动轴,所述转动轴的外壁均匀固定连接有多个翻转叶,所述转动轴的外壁转动套设有顶框,所述顶框的外壁与进料箱的内壁固定连接,所述转动轴的外壁固定套设有主齿轮,所述主齿轮的外壁啮合连接有从齿轮,所述从齿轮的外壁固定连接有竖轴,所述竖轴的一端贯穿顶框的外壁且固定连接有螺旋输送杆,所述进料箱的顶部开设有进料孔,通过设置翻转叶与螺旋输送杆对原料、烧结助剂粉与防氧化剂进行混合搅拌,并且将其通过下料孔输送到外壳内。

6、优选的,所述设备箱的外壁开设有圆孔,圆孔的内壁与第一电机输出轴的外壁转动连接,所述装配盘的外壁均匀安装有多个模具,通过设置第一电机使挤出螺杆转动对原料进行不断挤压。

7、优选的,所述圆座的外壁开设有通孔,通孔的内壁与第二电机输出轴的外壁转动连接,通过设置第二电机使装配盘进行转动,使多个模具进行切换,无需进行多次安装与拆卸。

8、优选的,所述圆座的外壁开设有环形槽,环形槽的内壁转动连接有环形块,所述环形块的外壁与装配盘的外壁固定连接,所述侧板的外壁开设有长槽,长槽的内壁与皮带的外壁滑动连接,环形槽与环形块辅助装配盘进行转动。

9、优选的,所述移动框与支撑板的外壁均开设有矩形槽,矩形槽的内壁均与离型膜的外壁滑动连接,所述机架的外壁固定连接有伺服电机,伺服电机输出轴的外壁与旋转轴的外壁固定连接,通过设置伺服电机与旋转后使支撑板进行转动,支撑板转动后对离型膜上碳化硅材料进行卸料。

10、优选的,所述进料箱的外壁开设有滑孔,滑孔的内壁与第五电机输出轴的外壁转动连接。

11、优选的,所述竖轴的外壁固定套设有轴承,轴承的外圈与顶框的内壁固定连接,所述进料箱的内部固定连接有环形导料板,所述外壳的外壁开设有下料孔,环形导料板与下料孔的内壁均与螺旋输送杆的外壁滑动连接,通过设置轴承辅助竖轴进行转动。

12、一种碳化硅挤出成型工艺,采用上述任意一项所述的一种碳化硅挤出成型装置,包括如下步骤:

13、s1:将原料、烧结助剂粉与防氧化剂通过进料孔进入进料箱内,其中烧结助剂粉主要用于后续成型的碳化硅材料进行烘干定型;防氧化剂提高碳化硅材料防氧化效果。

14、s2:第五电机运转,转动轴与翻转叶进行转动,对原料、烧结助剂粉与防氧化剂进行混合处理,并且带动螺旋输送杆转动进一步对原料、烧结助剂粉与防氧化剂进行混合,同时将其通过下料孔输送到外壳内。

15、s3:第一电机运转使挤出螺杆进行转动,对原料从装配盘上其中一个模具进行挤出,当第二电机运转调整装配盘上其余模具的位置,使其位于外壳的一侧,方便更换模具,生产不同形状的碳化硅材料。

16、s4:成型后碳化硅材料从模具挤出后,通过支撑板进行支撑,并且第四电机与第三电机先一步运转,将离型膜通过移动框进行移动,离型膜位于支撑板上,使离型膜配合碳化硅材料挤出的长度,通过离型膜对碳化硅材料进行接触,通过激光测距传感器检测移动框的移动距离。

17、s5:当离型膜多次使用后,第一电动推杆运转使固定板向上移动,切刀对离型膜进行切断处理,第一电动推杆复位,再将离型膜的一端通过夹板固定在移动框上,对离型膜进行更换处理。

18、与现有技术相比,本发明的优点在于:

19、本方案通过设置进料箱、第五电机、转动轴、顶框、主齿轮、从齿轮、竖轴与螺旋输送杆,对原料、烧结助剂粉与防氧化剂进行混合;通过设置第二电机、直齿轮、装配盘、环形块与环形齿条,调整装配盘上其余模具的位置,使其位于外壳的一侧,方便更换模具,生产不同形状的碳化硅材料;通过设置机架、侧板、支撑板、放卷辊轮、第三电机、离型膜、回型框、第一电动推杆、固定板、t型橡胶挤压板、切刀、第四电机、第一皮带轮、皮带、第二皮带轮、移动框、第二电动推杆、夹板、挡板与激光测距传感器,通过离型膜进行承托,辅助碳化硅材料的成型,避免较大的摩擦,导致成型后碳化硅材料变形,并且长时间使用后可对离型膜进行快速更换。

- 还没有人留言评论。精彩留言会获得点赞!