一种剪力墙结构整板单侧边锁孔支模体系施工方法与流程

本发明涉及剪力墙支模施工,更具体地说,本发明涉及一种剪力墙结构整板单侧边锁孔支模体系施工方法。

背景技术:

1、剪力墙结构整板单侧边锁孔支模体系是一种用于建筑施工的支模系统,主要应用于高层建筑中的剪力墙结构,该支模系统由整块钢板制成,具有较高的承载能力和稳定性。每一个支模板都配有固定槽,并且在板的两端设有框架支撑,使其可以牢固地连接在一起。支模板之间通过机械连接器或者螺栓等装置固定,形成了一个紧密的连接体系,支模板还具有多个形状各异的锁孔,方便在安装过程中进行调整和连接。

2、经检索在现有已经公开的文献中,专利公开号cn109208790b的专利公开了一种圆弧剪力墙单侧支模施工方法,针对钢模和横楞二次利用率低;剪力墙由于存在倾斜角度,振动棒插入时,容易受到钢筋的干扰,下插到位较难,易造成振捣不密实等问题;圆弧度和垂直度难控制,混凝土浇筑时模板支撑力不均衡,模板难以固定,易出现爆模、漏浆、错台等质量问题。因此需要发明一种成本低,弧度精确,混凝土浇筑速度快和保证施工质量的施工方法;则通过采用钢塑组合模板体系的定制圆弧模板,减小圆弧度、垂直度偏差,提高工程质量;底部采用对拉螺杆固定及下层方条压紧后,增强模板的稳定性,减小模板移位,避免外墙底部漏浆、表面不平整、胀模、错台等情况发生;墙体三角钢管桁架体系采用钢管、扣件与模板钢筋背楞固定,控制模板倾斜,提高安全性;钢塑大模板及三角钢管桁架体系重复利用,节能环保,减少造价;但是该整板单侧边锁孔支模体系存在如下缺陷;

3、该整板单侧边锁孔支模体系在对剪力墙结构进行支护浇筑时,虽然可以提供模板拼接,但是在拼接使用过程中,仅仅依靠支模进行支撑,会导致混凝土受热极易从边缘缝隙中炸模,造成模板损坏,后期需要返工以及维修模板,不仅施工效率较低,而且施工模板拆卸时损坏率更高。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供一种剪力墙结构整板单侧边锁孔支模体系施工方法。

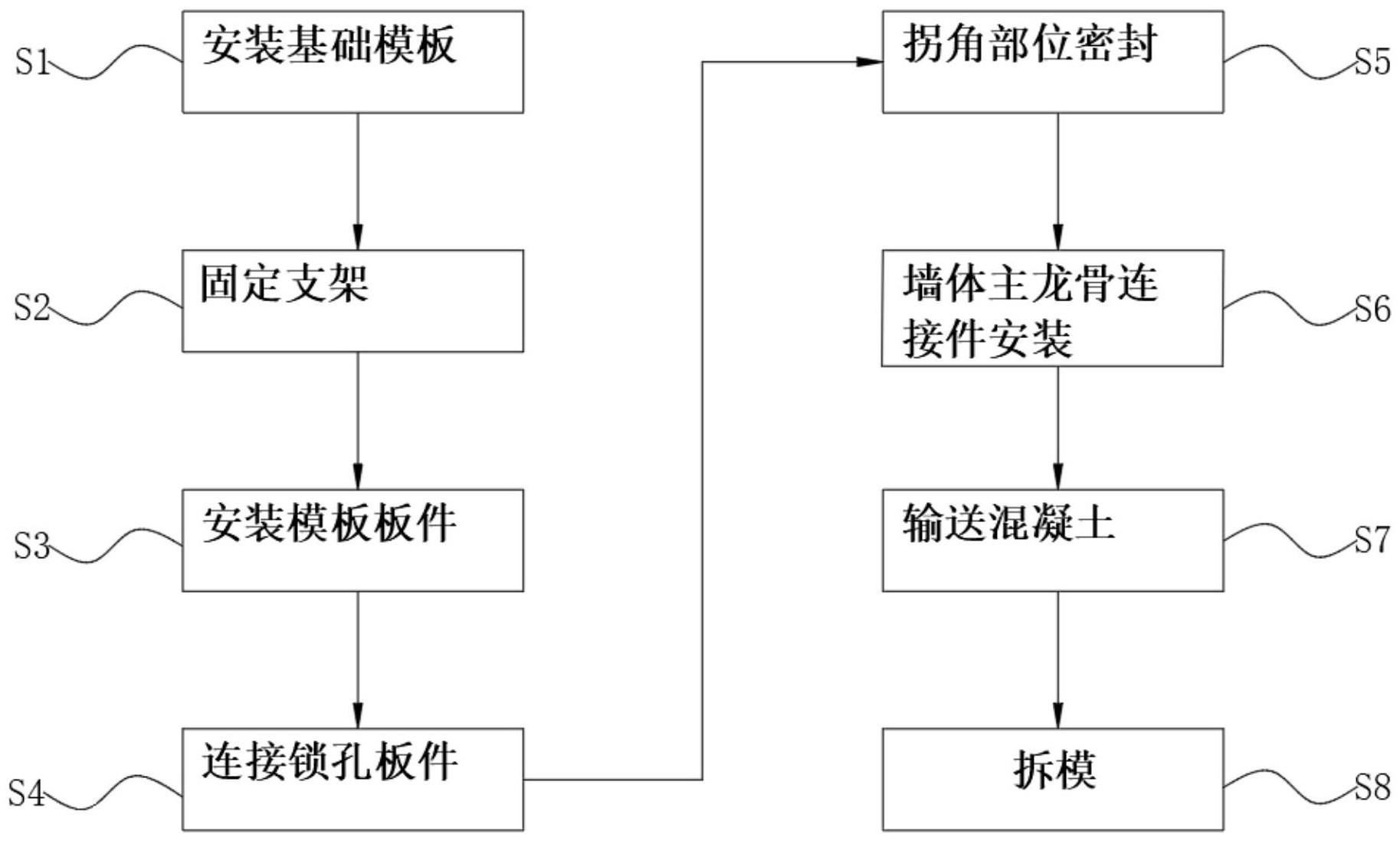

2、为实现上述目的,本发明提供如下技术方案:一种剪力墙结构整板单侧边锁孔支模体系施工方法,包括具体步骤如下:

3、s1、安装基础模板:首先在地面上安装好基础模板,整个模板与整个模板之间的拼缝用两面孔钢包木通过螺栓来夹持锁紧,两面孔钢包木则分别位于模板一侧位置处,两面孔钢包木与整个模板之间平整连接,竖向水平度进行抛光微调,根据设计要求确定整个模板高度和水平位置;

4、s2、固定支架:根据剪力墙所在位置确定固定支架的位置,并进行支撑和调整,且固定支架分为竖向支架和倾斜支架,竖向支架与倾斜支架之间的夹角读数为45-60°,竖向支架与倾斜支架之间从下到上依次焊接,将多组竖向支架和倾斜支架围绕在剪力墙模板外部位置处,确保与整个模板对接牢固;

5、s3、安装模板板件:将整个模板锁孔板件按照预设的位置逐层安装,采用吊篮使安装人员移动到模板锁孔板件位置处,再将螺杆插入到整个模数割出相应凹型槽口内,利用螺杆两头通过螺栓对接锁紧,再依次安装墙体主龙骨,首先安装离地面起第二排龙骨,垫片螺帽进行初步固定,龙骨螺杆依次插入钢次龙骨内,在将卡接扣组件依次安装卡接到上下部位的主龙骨上;

6、s4、连接锁孔板件:在安装时,通过板间连接件将整个模板紧密连接起来,并且在板间连接件上从下到上依次打入气钉,使之成为一个整体,对于整个模板连接处需要填充混凝土封闭间隙,利用增压枪贴合增压填充混凝土,填充增压时间为5—10分钟;

7、s5、拐角部位密封,将阴角钢条固定安装主龙骨连接拐角处,通过l形锁紧螺栓连接到主龙骨和安装销片之间,通过螺母与l形锁紧螺栓连接锁紧,固定锁死阴角与主龙骨的连接使其达到水平角度为90°,将胶水贴合在密封胶条上,刮板挤压密封胶条,使密封胶条贴合在主龙骨和安装销片连接处上,利用烘干枪以50-80℃吹动密封胶条,使密封胶条在5—10分钟后,收缩贴合在主龙骨和安装销片连接处上;

8、s6、墙体主龙骨连接件安装:用于连接两根主龙骨之间的组装,用销子固定梁通过连接链横向插接,再结合墙体主龙骨在实际结构中的应用,连接件可以通过拉动调节,调节尺寸范围为30-40cm,使两个墙体主龙骨之间微调横向对接尺寸,微调到指定尺寸后可以通过焊接方式固定,即可完成剪力墙结构整板单侧边支模;

9、s7、输送混凝土:在剪力墙结构整板单侧边支模内部进行混凝土浇筑,韧性混凝土从输送管中均匀注入在剪力墙结构整板单侧边支模锁孔内,同时将多个振动棒插入到韧性混凝土内部,直到排除韧性混凝土中空泡,同时利用挤压机器将平整模板从上到下挤压在韧性混凝土上表面,直到韧性混凝土形成整体结构;

10、s8、拆模:每间隔3—4小时利用养护液从上到下淋喷整体结构,每次养护需要对淋喷整体结构往复3—5次淋喷养护液,而养护液由水10—20份、石油醚5—20份、聚丙烯酰胺5—10份,膨胀珍珠岩5—10份混合制备而成,待混凝土达到一定强度后,可以拆除整个模板单侧和主龙骨,抽出多个螺杆进行拆卸,即可完成剪力墙结构施工。

11、优选地,所述s1中两面孔钢包木需要按照图纸尺寸10×10cm且厚度为1cm标准裁切生产,所述s1中整个模板高度和水平位置需要采用水平测量仪进行测量,且水平测量仪数量设为两个。

12、优选地,所述s2中每次焊接时需要3-5名检验人员敲击焊接部位进行校验,查看焊接部位是否有脱落问题,所述s2中相邻两个倾斜支架竖向之间距离为60-80cm,且两个竖向支架之间距离为60-80cm。

13、优选地,所述s3中两个龙骨螺杆之间的距离为20-25cm,两个龙骨螺杆均由碳纤维材质制成。

14、优选地,所述s4中气钉的长度为5-10cm,相邻两个气钉之间的距离为10cm。

15、优选地,所述s7中混凝土主要按照水泥100—150份、细骨料80—100份、粗骨料50—100份、水20—40份、碳纤维10—20份、硅灰5—10份、树脂聚合物5—20份制备混合,形成韧性混凝土,所述s7中相邻两个振动棒之间距离为10-20cm,多个振动棒外壁均经抛光处理。

16、本发明的技术效果和优点:

17、1、本发明采用两面孔钢包木则分别位于模板一侧位置处,两面孔钢包木与整个模板之间平整连接,竖向水平度进行抛光微调,依次安装墙体主龙骨,首先安装离地面起第二排龙骨,垫片螺帽进行初步固定,龙骨螺杆依次插入钢次龙骨内,支护过程中能够实现外部多重围绕加固龙骨,使整个模板与整个模板之间连接更加平整贴合,不易造成混凝土胀模损坏,因此不仅施工效率更高,而且模板不易损坏;

18、2、本发明采用板间连接件将整个模板紧密连接起来,并且在板间连接件上从下到上依次打入气钉,整个模板连接处需要填充混凝土封闭间隙,阴角钢条固定安装主龙骨连接拐角处,通过l形锁紧螺栓连接到主龙骨和安装销片之,胶水贴合在密封胶条上,刮板挤压密封胶条,整个模板之间可以密封贴合,连接处缝隙更小,整个模板之间安装牢固性更好;

19、3、本发明采用连接两根主龙骨之间的组装,用销子固定梁通过连接链横向插接,连接件可以通过拉动调节,使两个墙体主龙骨之间微调横向对接尺寸,在剪力墙结构整板单侧边支模内部进行混凝土浇筑,混凝土主要按照水泥、细骨料、粗骨料、水、碳纤维、硅灰、树脂聚合物制备混合,形成韧性混凝土,不易造成混凝土胀裂,混凝土成型韧性更高;

20、综上,通过上述多个作用的相互影响,首先通过支护过程中能够实现外部多重围绕加固龙骨,使整个模板与整个模板之间连接更加平整贴合,再通过整个模板连接处需要填充混凝土封闭间隙,阴角钢条固定安装主龙骨连接拐角处,最后通过两个墙体主龙骨之间微调横向对接尺寸,在剪力墙结构整板单侧边支模内部进行混凝土浇筑,综上能够有效提高施工效率,以及减少模板损坏率。

- 还没有人留言评论。精彩留言会获得点赞!