连续式聚氨酯岩棉夹芯板及其生产工艺的制作方法

本发明涉及聚氨酯保温板,具体涉及到一种连续式聚氨酯岩棉夹芯板及其生产工艺。

背景技术:

1、在中国,由于快速增长的人口和城市化进程的加快,人们对生活品质、长寿期望和高品质的食物,特别是对健康食品,有了越来越高的要求,使得“冷链”成为了我国重要的发展议题之一。除此之外,各类食品安全和冷库火灾事件的发生也是迫切需要解决的问题。一个强大的冷链基础设施和网路,不仅造福农民、惠及食品机构和物流、配送企业,也将整个食品链的价值延伸到每一个消费者。这也是我们一直所倡议的:冷链关系到从农田到餐桌的各个环节。所以冷链发展定能在社会经济增长的过程中发挥积极作用。

2、冷链的发展离不开对冷库的设计,冷库的设计应用除了需要考虑隔热性能也需要考虑施工的便捷性,采用土建形式建造的冷库虽坚固耐用,但不利于拆卸移动,因此装配式的冷库就应运而生。

3、装配式的冷库由多块冷库面板拼装而成,冷库面板兼顾了隔热和可拆卸装配两项性能。现有的冷库面板常采用冷库夹芯板进行拼装,该冷库夹芯板有聚氨酯板、微孔硅酸钙板、泡沫玻璃板、岩棉板和eps板,其不足之处:微孔硅酸钙板、泡沫玻璃板、岩棉板的密度大,且导热系数大;eps板虽然重量轻,但导热系数大,达不到高效隔热保温的目的,节能效果不理想。另外,用于冷库的板材大多为聚氨酯板,而聚氨酯板一般采用公母扣或偏心钩和锁扣搭接,后在缝隙处填充密封胶,这种结构在冷库温度较低时,因为密封胶与聚氨酯为异类物质,冷缩比存在差异,致使冷库板板间密封不严,保温效果降低,从而浪费资源。

4、因此,亟需提供一种密封性能好的连续式聚氨酯岩棉夹芯板。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种连续式聚氨酯岩棉夹芯板及其生产工艺。

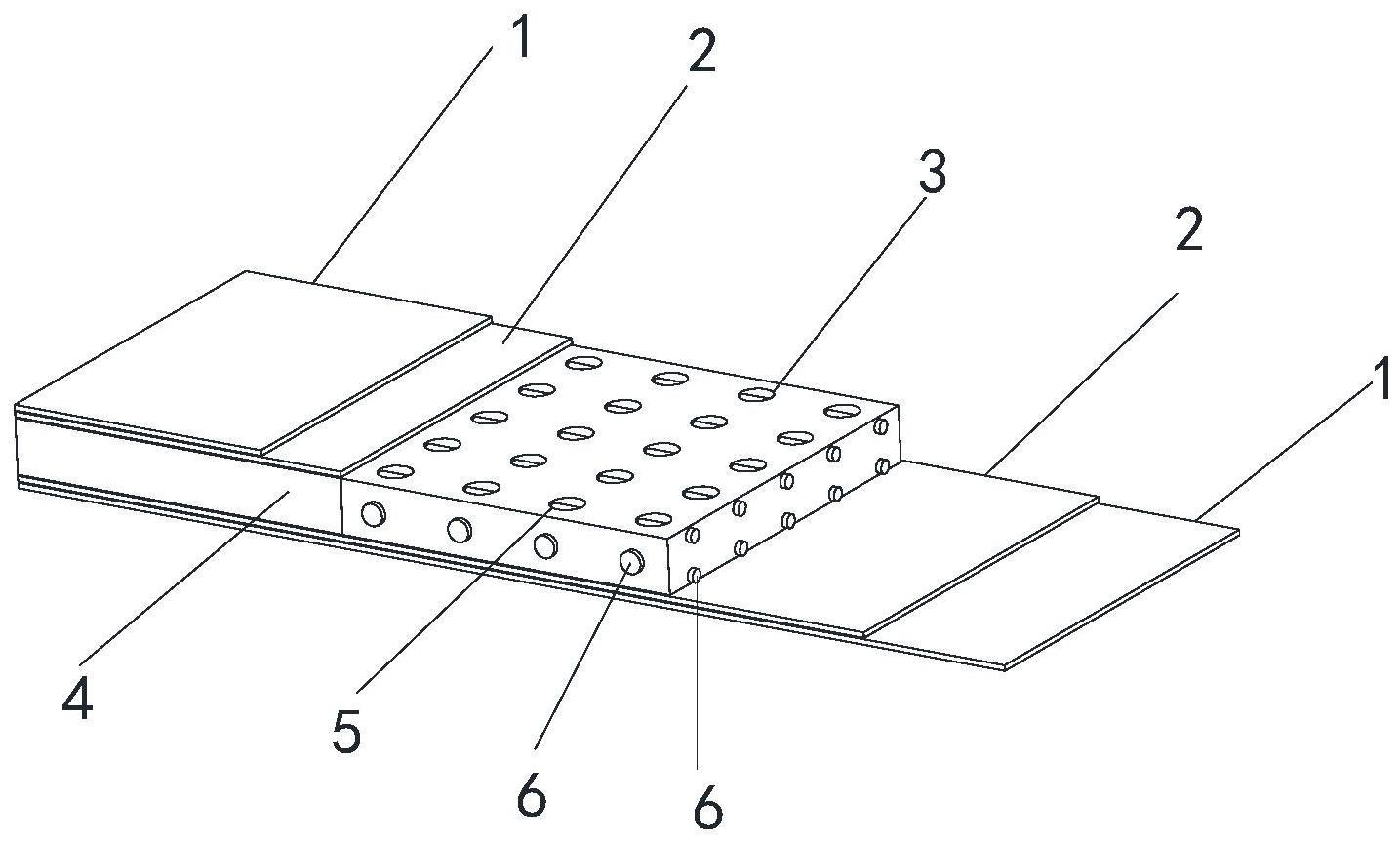

2、为实现上述目的,本发明采用的技术方案如下:连续式聚氨酯岩棉夹芯板,包括夹芯板体,所述夹芯板体包括金属板,以及通过粘接层与所述金属板粘接的岩棉板和聚氨酯板,所述聚氨酯板布置于所述岩棉板侧部;所述岩棉板上均匀设有径向勾连的纤维束、与所述纤维束串连的聚氨酯加强筋,所述聚氨酯加强筋与所述纤维束相互构成网状骨架结构,所述网状骨架结构内填充有第一聚氨酯泡沫。

3、进一步的,夹芯板体的侧部设有榫接机构,所述榫接机构包括榫头、与所述榫头相互衔接的榫眼;所述榫头与所述金属板固定连接。

4、进一步的,榫头与所述榫眼间填充有第二聚氨酯泡沫。

5、进一步的,第二聚氨酯泡沫由下列重量百分比的原料组成:聚醚多元醇50份、异氰酸酯75份、催化剂3份、发泡剂8份、胶黏剂3份、阻燃剂3份。

6、进一步的,聚氨酯加强筋贯穿所述纤维束与所述聚氨酯板相抵接,且呈两行以上、两列以上分布;纤维束为垂直贯穿所述岩棉板的柱状,且呈两行以上、两列以上分布。

7、连续式聚氨酯岩棉夹芯板的生产工艺,生产上述的连续式聚氨酯岩棉夹芯板,其工艺如下:

8、s1、制备岩棉板:将原材料玄武石矿渣、憎水剂、阻燃剂按比例将进行混合,并加入高温炉中进行高温熔化;将高温熔化后的熔融液倒入模具中制得岩棉板纤维,再将岩棉板纤维放置于设好温度,并载有纤维束和聚氨酯加强筋的模具中进行第一次加压固化,获得岩棉板;

9、s2、制备岩棉夹芯板体:在金属板内表面涂覆粘结层,并该将金属板放置于设好温度,并载有岩棉板的模具中进行第二次加压固化,获得岩棉夹芯板体;

10、s3、制备连续式聚氨酯岩棉夹芯板:在常温条件下,将给定剂量的聚醚多元醇、催化剂、发泡剂及表面活性剂加入至反应釜中,搅拌器以转速3000r/min对反应釜的组合聚醚进行搅拌;接着加入给定剂量的相变微胶囊,再次搅拌30-60s至所有组分混合均匀;最后将给定剂量的异氰酸酯迅速倒入混合物中进行搅拌,待混合物搅拌至发白时迅速将混合物倒入设好温度,并载有岩棉夹芯板体的模具中进行自由发泡,待泡沫固化成型后将模具温度调整至80℃烘24h,完成熟化,获得连续式聚氨酯岩棉夹芯板。

11、还包括在常温条件下,将给定剂量的聚醚多元醇、催化剂、发泡剂、胶黏剂、阻燃剂加入至反应釜中,搅拌器以转速3000r/min对反应釜的组合聚醚进行搅拌,再将给定剂量的异氰酸酯迅速倒入混合物中进行搅拌,待混合物搅拌至发白时迅速将混合物倒入设好温度,并载有榫接机构的模具中进行自由发泡,待泡沫固化成型后将模具温度调整至82℃烘24h,完成熟化,获得组装后的连续式聚氨酯岩棉夹芯板。

12、进一步的,步骤s1中高温炉再加入原材料前需先预热至150℃,加入原材料后对所述高温炉进行加热,直至温度上升至500-600℃停止加热。

13、进一步的,第一次加压固化的温度为350℃,压力为200pa;所述第二加压固化的温度为200,压力为150pa。

14、进一步的,玄武石矿渣、憎水剂、阻燃剂的重量百分比为:玄武石矿渣60份,憎水剂20份,阻燃剂2份;所述聚醚多元醇、催化剂、发泡剂、表面活性剂、相变微胶囊、异氰酸酯的重量百分比为:聚醚多元醇50份,异氰酸酯75份,催化剂0.8份,发泡剂12.5份,表面活性剂0.5份,相变微胶囊10份。

15、本发明的有益效果:由上述对本发明的描述可知,与现有技术相比,本发明的连续式聚氨酯岩棉夹芯板,通过设置金属板,以及通过粘接层与所述金属板粘接的岩棉板和聚氨酯板,所述聚氨酯板布置于所述岩棉板侧部;所述岩棉板上均匀设有径向勾连的纤维束、与所述纤维束串连的聚氨酯加强筋,所述聚氨酯加强筋与所述纤维束相互构成网状骨架结构,所述网状骨架结构内填充有聚氨酯泡沫,使得该聚氨酯岩棉夹芯板具有良好的密封效果,保证冷库良好的保温效果,从而避免资源浪费。

技术特征:

1.连续式聚氨酯岩棉夹芯板,其特征在于:包括夹芯板体,所述夹芯板体包括金属板,以及通过粘接层与所述金属板粘接的岩棉板和聚氨酯板,所述聚氨酯板布置于所述岩棉板侧部;所述岩棉板上均匀设有径向勾连的纤维束、与所述纤维束串连的聚氨酯加强筋,所述聚氨酯加强筋与所述纤维束相互构成网状骨架结构,所述网状骨架结构内填充有第一聚氨酯泡沫。

2.根据权利要求1所述的连续式聚氨酯岩棉夹芯板,其特征在于:所述夹芯板体的侧部设有榫接机构,所述榫接机构包括榫头、与所述榫头相互衔接的榫眼;所述榫头与所述金属板固定连接。

3.根据权利要求2所述的连续式聚氨酯岩棉夹芯板,其特征在于:所述榫头与所述榫眼间填充有第二聚氨酯泡沫。

4.根据权利要求3所述的连续式聚氨酯岩棉夹芯板,其特征在于:所述第二聚氨酯泡沫由下列重量百分比的原料组成:聚醚多元醇50份、异氰酸酯75份、催化剂3份、发泡剂8份、胶黏剂3份、阻燃剂3份。

5.根据权利要求1所述的连续式聚氨酯岩棉夹芯板,其特征在于:所述聚氨酯加强筋贯穿所述纤维束与所述聚氨酯板相抵接,且呈两行以上、两列以上分布;所述纤维束为垂直贯穿所述岩棉板的柱状,且呈两行以上、两列以上分布。

6.连续式聚氨酯岩棉夹芯板的生产工艺,其特征在于:生产权利要求1-5任一所述的连续式聚氨酯岩棉夹芯板,其工艺如下:

7.根据权利要求6所述的连续式聚氨酯岩棉夹芯板的生产工艺,其特征在于:还包括在常温条件下,将给定剂量的聚醚多元醇、催化剂、发泡剂、胶黏剂、阻燃剂加入至反应釜中,搅拌器以转速3000r/min对反应釜的组合聚醚进行搅拌,再将给定剂量的异氰酸酯迅速倒入混合物中进行搅拌,待混合物搅拌至发白时迅速将混合物倒入设好温度,并载有榫接机构的模具中进行自由发泡,待泡沫固化成型后将模具温度调整至82℃烘24h,完成熟化,获得组装后的连续式聚氨酯岩棉夹芯板。

8.根据权利要求6所述的连续式聚氨酯岩棉夹芯板的生产工艺,其特征在于:所述步骤s1中高温炉再加入原材料前需先预热至150℃,加入原材料后对所述高温炉进行加热,直至温度上升至500-600℃停止加热。

9.根据权利要求6所述的连续式聚氨酯岩棉夹芯板的生产工艺,其特征在于:所述第一次加压固化的温度为350℃,压力为200pa;所述第二加压固化的温度为200,压力为150pa。

10.根据权利要求6所述的连续式聚氨酯岩棉夹芯板的生产工艺,其特征在于:所述玄武石矿渣、憎水剂、阻燃剂的重量百分比为:玄武石矿渣60份,憎水剂20份,阻燃剂2份;所述聚醚多元醇、催化剂、发泡剂、表面活性剂、相变微胶囊、异氰酸酯的重量百分比为:聚醚多元醇50份,异氰酸酯75份,催化剂0.8份,发泡剂12.5份,表面活性剂0.5份,相变微胶囊10份。

技术总结

本发明涉及聚氨酯保温板技术领域,具体涉及到一种连续式聚氨酯岩棉夹芯板及其生产工艺。本申请的连续式聚氨酯岩棉夹芯板,通过设置金属板,以及通过粘接层与所述金属板粘接的岩棉板和聚氨酯板,所述聚氨酯板布置于所述岩棉板侧部;所述岩棉板上均匀设有径向勾连的纤维束、与所述纤维束串连的聚氨酯加强筋,所述聚氨酯加强筋与所述纤维束相互构成网状骨架结构,所述网状骨架结构内填充有第一聚氨酯泡沫,使得该聚氨酯岩棉夹芯板具有良好的密封效果,保证冷库良好的保温效果,从而避免资源浪费。

技术研发人员:陈祖来

受保护的技术使用者:展宏节能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!