一种用于插接安装的模块式吊顶板的制作方法

本发明涉及装配式墙面,具体涉及一种用于插接安装的模块式吊顶板。

背景技术:

1、装配式吊顶装修作为目前装配式装修应用较广泛的一个技术,已经被越来越多的用户接受和选择,装配式吊顶采用将吊顶板直接搭接在装饰龙骨上,从而实现吊顶板的快速拼装方法;该方法将相邻的两块吊顶板搭接在同一龙骨上,实现对吊顶板的安装快速,安全环保。

2、同时在质量较轻的吊顶板作用下,便于安装的同时,具有较好的抗震性能和抗冲击性,在安装过程中,装饰龙骨和吊顶板通常采用射钉、抽芯铆钉和自攻螺丝类可滑动的连接件进行固定,其抗震性能良好,在地震剪力的作用下,隔断仅产生支承滑动,而装饰龙骨和吊顶板本身受力甚小,不会产生破坏

3、但在吊顶板与龙骨的安装过程中,将相邻的两块吊顶板搭接在同一龙骨两侧会造成施工中相互影响,对两块吊顶板的搭接量进行调节时容易导致吊顶板掉落;同时,该方法也会使龙骨的一部分裸露在吊顶板下表面之外,容易造成在外力的作用下对龙骨的干扰,从而影响吊顶板在龙骨在的安装精度。

4、中国专利号cn218149177u公开了装配式吊顶组件及吊顶系统,包括若干吊顶板,若干吊顶板以侧面相对拼装连接,装配式吊顶组件还包括连接于每一吊顶板上的副龙骨和将相邻吊顶板连接起来的主龙骨,主龙骨包括吊装部、自吊装部在拼装方向上向两侧延伸的第一插接部,位于第一插接部下方且在拼装方向上向两侧延伸的第二插接部,第一插接部和第二插接部之间形成插接槽,相邻吊顶板上的副龙骨彼此靠近的侧端上分别设有第一凹槽,第一凹槽与第一插接部的两端插接,相邻吊顶板彼此靠近的侧面至少部分插接在插接槽内。

5、上述公开的这种吊顶板包括叠合设置的基板和面板,并在基板和面板之间设有与螺钉相连接的连接条,通过螺钉与连接条之间的螺纹连接,实现基板和面板在螺钉上的吊挂,而这种方式的吊装结构不适用于大尺寸的吊顶板,通过螺钉与连接条连接使得吊顶板与龙骨之间的连接面积较小,从而吊顶板的重力集中在螺钉上,久而久之,容易造成连接条的受力变形,从而造成吊顶板的局部鼓包,影响吊顶板的安装效果和整体美观度。

技术实现思路

1、本发明是为了克服上述现有技术中的缺陷,提供一种连接稳定、安装便捷、结构简单的用于插接安装的模块式吊顶板。

2、为了实现上述发明目的,本发明采用以下技术方案:一种用于插接安装的模块式吊顶板,包括吊顶板主体和形成于吊顶板主体相对两侧的安装卡槽,包括安装卡槽形成沿吊顶板侧面向外开口的扣合槽口,吊顶板主体两侧的扣合槽口沿吊顶板主体长度方向设置,且吊顶板主体两侧的扣合槽口平行设置;所述安装卡槽内形成有位于扣合槽口内的第一限位凸台和第二限位凸台,第一限位凸台和第二限位凸台将扣合槽口分成相连通的抵接槽和开口槽。

3、作为本发明的一种优选方案,所述吊顶板主体侧面开设有开槽,开槽内安装有相对应的内工字件,扣合槽口、第一限位凸台和第二限位凸台均形成于内工字件内。

4、作为本发明的一种优选方案,所述内工字件为单侧开口的中空框型结构,且内工字件外壁上涂抹有与吊顶板主体相粘连的结构胶。

5、作为本发明的一种优选方案,所述第一限位凸台和第二限位凸台位于同一直线上,且第一限位凸台和第二限位凸台形成于内工字件的上下两侧。

6、作为本发明的一种优选方案,所述第一限位凸台形成于内工字件内壁顶部,且第一限位凸台竖直向下设置。

7、作为本发明的一种优选方案,所述第二限位凸台形成于内工字件内壁底部,且第二限位凸台竖直向上设置。

8、作为本发明的一种优选方案,所述第一限位凸台和第二限位凸台沿长度方向两端与内工字件端部平齐,且内工字件沿长度方向两端与吊顶板主体侧面平齐,内工字件开口处与吊顶板主体侧面平齐。

9、作为本发明的一种优选方案,所述第一限位凸台和第二限位凸台竖向截面均为矩形结构。

10、作为本发明的一种优选方案,所述抵接槽和开口槽形成于第一限位凸台的相对两侧,开口槽和抵接槽沿扣合槽口的开口方向自外而内设置。

11、作为本发明的一种优选方案,所述第一限位凸台和第二限位凸台之间形成有卡接通道。

12、与现有技术相比,本发明的有益效果是:通过在吊顶板主体侧面开设所需的安装卡槽形成扣合槽口,并在安装卡槽内设置第一限位凸台和第二限位凸台,使得第一限位凸台和第二限位凸台设置于所对应的扣合槽口内,从而使得扣合槽口分成抵接槽和开口槽,抵接槽用于与连接件相连接,开口槽用于减少吊顶板主体侧面的面积,从而便于对吊顶板主体侧面调平。

技术特征:

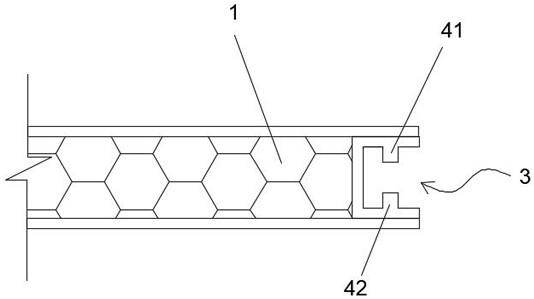

1.一种用于插接安装的模块式吊顶板,包括吊顶板主体(1)和形成于吊顶板主体(1)相对两侧的安装卡槽,其特征在于,包括安装卡槽形成沿吊顶板侧面向外开口的扣合槽口(3),吊顶板主体(1)两侧的扣合槽口(3)沿吊顶板主体(1)长度方向设置,且吊顶板主体(1)两侧的扣合槽口(3)平行设置;所述安装卡槽内形成有位于扣合槽口(3)内的第一限位凸台(41)和第二限位凸台(42),第一限位凸台(41)和第二限位凸台(42)将扣合槽口(3)分成相连通的抵接槽(31)和开口槽(32)。

2.根据权利要求1所述的一种用于插接安装的模块式吊顶板,其特征在于,所述吊顶板主体(1)侧面开设有开槽(2),开槽(2)内安装有相对应的内工字件(4),扣合槽口(3)、第一限位凸台(41)和第二限位凸台(42)均形成于内工字件(4)内。

3.根据权利要求2所述的一种用于插接安装的模块式吊顶板,其特征在于,所述内工字件(4)为单侧开口的中空框型结构,且内工字件(4)外壁上涂抹有与吊顶板主体(1)相粘连的结构胶(5)。

4.根据权利要求2所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第一限位凸台(41)和第二限位凸台(42)位于同一直线上,且第一限位凸台(41)和第二限位凸台(42)形成于内工字件(4)的上下两侧。

5.根据权利要求4所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第一限位凸台(41)形成于内工字件(4)内壁顶部,且第一限位凸台(41)竖直向下设置。

6.根据权利要求4所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第二限位凸台(42)形成于内工字件(4)内壁底部,且第二限位凸台(42)竖直向上设置。

7.根据权利要求4所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第一限位凸台(41)和第二限位凸台(42)沿长度方向两端与内工字件(4)端部平齐,且内工字件(4)沿长度方向两端与吊顶板主体(1)侧面平齐,内工字件(4)开口处与吊顶板主体(1)侧面平齐。

8.根据权利要求1所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第一限位凸台(41)和第二限位凸台(42)竖向截面均为矩形结构。

9.根据权利要求1所述的一种用于插接安装的模块式吊顶板,其特征在于,所述抵接槽(31)和开口槽(32)形成于第一限位凸台(41)的相对两侧,开口槽(32)和抵接槽(31)沿扣合槽口(3)的开口方向自外而内设置。

10.根据权利要求9所述的一种用于插接安装的模块式吊顶板,其特征在于,所述第一限位凸台(41)和第二限位凸台(42)之间形成有卡接通道(33)。

技术总结

一种用于插接安装的模块式吊顶板,包括吊顶板主体和形成于吊顶板主体相对两侧的安装卡槽,包括安装卡槽形成沿吊顶板侧面向外开口的扣合槽口,吊顶板主体两侧的扣合槽口沿吊顶板主体长度方向设置,且吊顶板主体两侧的扣合槽口平行设置;所述安装卡槽内形成有位于扣合槽口内的第一限位凸台和第二限位凸台,第一限位凸台和第二限位凸台将扣合槽口分成相连通的抵接槽和开口槽;与现有技术相比,通过在吊顶板主体侧面开设所需的安装卡槽形成扣合槽口,并在安装卡槽内设置第一限位凸台和第二限位凸台,使得第一限位凸台和第二限位凸台设置于所对应的扣合槽口内,从而使得扣合槽口分成抵接槽和开口槽。

技术研发人员:丁泽成,王文广,周东珊,张雅梅,钟亮,林显杨,董陆慧,魏雪纯,李晓

受保护的技术使用者:浙江亚厦装饰股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!