一种闸钵体制造方法及设备与流程

本发明属于闸钵生产,具体为一种闸钵体制造方法及设备。

背景技术:

1、碳碳匣钵作用主要是使瓷坯在火炉中受热均匀,阻止烟、尘熏染瓷坯表面,并使制品相互离,不致粘连在一起,提高了装烧密度。匣钵是窑具之一。是用耐火泥料制成的各种规格的匣钵,经高温焙烧而成。各种瓷坯,均须先装入匣钵,然后才装进窑炉焙烧。

2、传统碳碳匣钵采用编制工艺,其生产效率低、成本高,生产耗时高;压制成型的闸钵坯体是通过多种物料混合后加工成型的,一般压制固化的时间长,坯体密度低(0.4-0.5g/cm3),成型的闸钵质量差,故需要一种效率更加高效,成型效果质量更好的设备以及加工方法,解决目前存在的问题。

技术实现思路

1、针对以上问题,本发明提供一种闸钵体制造方法及设备,用于解决闸钵加工效率低、加工质量差的问题。

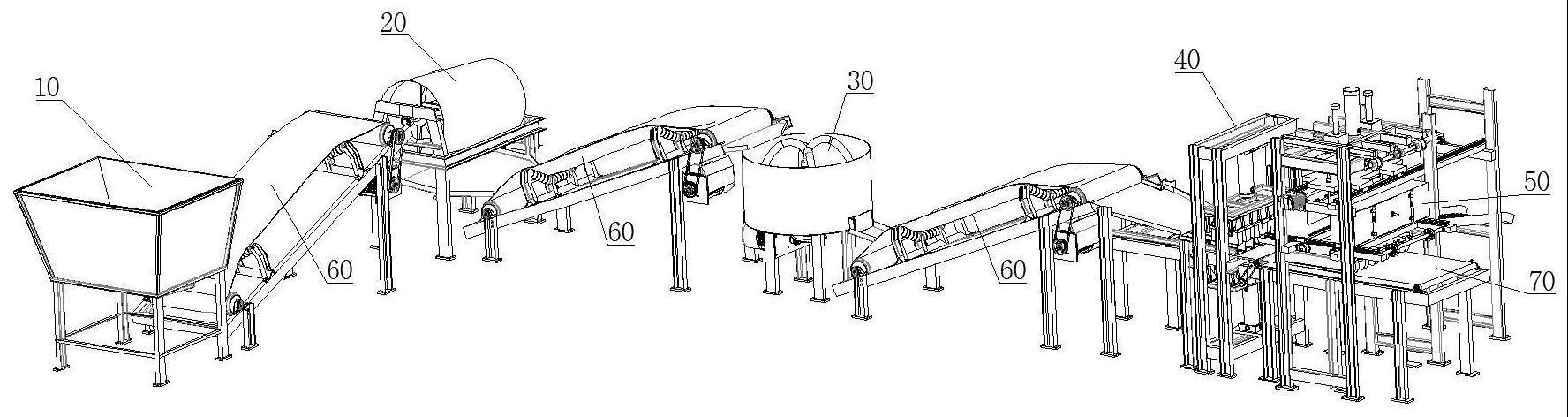

2、为实现上述目的,本发明采用的技术方案是:一种闸钵体制造设备,包括沿物料的输送方向依次设置的投料斗、第一搅拌机、第二搅拌机、压制装置、喷涂装置;物料经投料斗投入,在第一搅拌机、第二搅拌机内混合,在压制装置内压制成型并固化;

3、压制装置包括了模框,模框的下方设置第一压制件,上方设置有第二压制件,第二压制件包括对压制的物料进行振动的振动器;

4、喷涂装置设置于压制装置的出料一侧,喷涂装置包括可将压制固化后的闸钵坯体夹持住的夹爪,夹爪的两侧设置有向闸钵喷洒树脂的喷管,经过喷洒树脂之后的闸钵进行二次固化。

5、作为上述方案的进一步改进,第二压制件还包括了连接板,连接板下方连接有套接于振动器外侧的内芯;

6、内芯上设置有第一加热器。

7、作为上述方案的进一步改进,压制装置还包括了设置在第一压制件内的第二加热器,第一压制件的下方设置有驱动其上下活动的第一液压缸;

8、第二压制件的顶部连接有驱动其上下活动的第二液压缸,第二液压缸与连接板相互固定。

9、作为上述方案的进一步改进,喷管固定于对称布置的罩壳内,罩壳可向两侧水平活动,罩壳闭合在一起时将夹爪罩住;

10、夹爪的上方设置可驱动夹爪上下活动的第三液压缸,第三液压缸的输出端连接有同步驱动喷管向两侧展开的收卷机构。

11、作为上述方案的进一步改进,所述收卷机构包括同轴连接的第一卷辊和第二卷辊,第二卷辊上卷绕有与第三液压缸输出端连接的第一拉绳,第三液压缸上卷绕有与罩壳相互固定的第二拉绳,第二拉绳拉动罩壳的方向朝向两侧远离夹爪;

12、罩壳的下方设置有拉动罩壳向中间靠拢的收卷箱。

13、作为上述方案的进一步改进,夹爪上固定连接有滑杆,滑杆的顶端连接有限位块;

14、所述第三液压缸的输出端连接有传动块,传动块上设置有开口朝下的t型槽,限位块可卡入t型槽内;

15、滑杆上滑动设置有移动座,移动座滑动设置于位于其下方的导轨上,且移动座上连接有驱动源。

16、作为上述方案的进一步改进,传动块的顶部固定设置有用于导向的导杆,导杆的外侧活动设置有与第三液压缸之间相互固定的滑座,滑座内设置有水平活动布置的限位杆;

17、导杆中间设置有插槽,限位杆可伸入与插槽内限制导杆向下运动。

18、作为上述方案的进一步改进,其中一个罩壳的内腔的底壁上设固定设置有第一挡料板,另一个罩壳的内腔底壁上固定设置第二挡料板;

19、第一挡料板和第二挡料板倾斜布置,且朝向中间一侧高;

20、第一挡料板的高侧一端设置有开口朝向罩壳内部的第一弯折,第二挡料板的高侧一端设置有开口朝下布置的第二弯折,第二弯折扣于第一弯折上方,且与第一弯折相互接触。

21、采用闸钵体制造设备制造闸钵的方法,该方法包含以下步骤:

22、步骤1:固体配料:碳纤维占总固体配料重量的20-40%;石墨化的粉状碳纤维粉占总固体配料重量的10-20%,以石墨化的碳粉占总固体配料重量的5-15%,环氧树脂或酚醛、糠酮粉占总固体配料重量的20%-40%,聚乙烯醇缩醛占总固体配料重量的5%-15%;

23、步骤2:搅拌混合:将步骤1中的物料投入投料斗中,物料经输送带装置送入第一搅拌机内搅拌混合,混合好的物料经输送带装置送入第二搅拌机中继续搅拌,搅拌时,喷洒液态环氧树脂,环氧树脂比例为固体物料的总重量10-20%,搅拌时长0.2-2h;

24、步骤3:压制成型、固化:将步骤2中搅拌好的物料经输送带装置传送至压制装置内,第一压制件和第二压制件分别对进入到模框内的物料进行挤压成型,挤压过程中振动器产生振动,振动脉冲频率(50-1000hz),振幅为0.1mm-5mm,压力为5-100mpa,保压5-20min;振动过程中,物料摩擦生热、固化;

25、步骤4:二次固化:将步骤3中的固化后的闸钵体送入至喷涂装置内,喷涂酚醛树脂,然后在表面包裹一层锡纸,并置于专用的固化设备中,固化温度100-300℃,固化时长2-10h;

26、步骤5:埋烧碳化;

27、步骤6:增密、浸渍碳化(可选);

28、步骤7:使用前预处理;

29、步骤8:机加工、cvi处理。

30、作为上述方案的进一步改进,步骤1中,碳纤维长度在3-10mm;

31、石墨化的粉状碳纤维粉粒径分布100目、500目、1000目占该微粉总重量的40%-50%、30-40%、10-30%;

32、石墨化的碳粉粒径分布200目、500目、1000目占该微粉总重量的30%-50%、30-40%、10-20%。

33、与现有技术相比,本发明的有益效果为:

34、1、通过设置投料斗、第一搅拌机、第二搅拌机、压制装置、喷涂装置、输送带装置、送料装置,可以实现从原料到二次固化的喷涂树脂的步骤的自动化操作,通过对闸钵原料的粒径和材料的控制,在进行压制的时候,可以使压制时的物料在振动器的振动之下相互产生摩擦,进而可以使其在压制过程中自动生热,使压制成型时闸钵密度均匀,第一加热器、第二加热器可以辅助进行加热,保证压制时闸钵的密度,便于固化。

35、2、在压制固化之后进行第二次固化,可以进一步提高闸钵的质量,且在二次固化的时候,通过将第一次固化的闸钵送入到罩壳内进行喷涂,可以更加快捷的完成该步骤,并且避免树脂向外扩散,涂好树脂的闸钵可以自动向外输送进行后续的二次固化步骤。

36、3、罩壳的打开和夹爪的上下运动相互对应,通过第三液压缸控制夹爪上下运动抓取闸钵,并且在第三液压缸的输出端活动的时候,可以同步的拉动第三液压缸打开,避免在抓取闸钵的时候和罩壳发生干涉,而且在喷涂完成之后,通过控制限位杆伸入到插槽内,可以对导杆向下运动的距离进行限位,从而限制住第三液压缸伸出的距离,可以保证在打开第三液压缸的情况下,不会和闸钵发生碰撞,并且便于将已经喷涂好的树脂的闸钵送出去。

37、4、在进行喷涂树脂的时候,可以通过第一挡料板和第二挡料板,将两个罩壳之间的合并在一起的缝隙隔开,避免流下来的树脂从缝隙中漏出,且第一弯折和第二弯折可以相互扣住,可以方便流下来的树脂向两个罩壳内部扩散。

- 还没有人留言评论。精彩留言会获得点赞!