一种孔套及玻璃工件的制作方法

本发明属于机械工装,尤其涉及一种孔套及玻璃工件。

背景技术:

1、现有的夹层玻璃钻孔工艺大多是在玻璃预处理阶段时分别对内外两片玻璃进行钻孔、加热成型等工序,而后再将两片玻璃进行合片,并于合片时在两片玻璃的中间粘接中间膜层。其中,由于中间膜层为整片状态,其并未预先加工形成有对应玻璃的孔洞,因此需后期人工裁切在夹层玻璃通孔位置内的多余的中间膜层,以形成贯穿内外两片玻璃以及中间膜层的通孔。

2、然而,发明人研究发现,在采用上述工序实际制备具有通孔的夹层玻璃时,常常存在以下问题:

3、(1)夹层玻璃的内外两片玻璃都是先分别钻孔后再进行合片,合片后需额外再在两片玻璃之间的通孔位置对中间膜层进行裁切工序,其会提高生产成本,并影响生产效率。

4、(2)钻完孔后的夹层玻璃的内外两片玻璃在合片后,二者孔心的同轴度难以控制,孔位边界无法完全对齐,后期与贯穿轴配合装配时容易造成单片玻璃受力的情况,从而导致内外两片玻璃受力不均匀,并会增大玻璃裂片风险。

5、(3)夹层玻璃的内外两片玻璃均无法加工螺纹,在具体应用于门玻螺接等使用场景中时,光孔状态的夹层玻璃并不能直接装配适用。

6、(4)夹层玻璃也常用于汽车上,其一般要求具有较薄的厚度(厚度小于6mm),由于厚度较薄,夹层玻璃的通孔位置与轴配合时无法直接形成精确预定位,在注胶的生产条件下,粘接胶固化前,夹层玻璃的内外两片玻璃无法保持正确的相对位置。

技术实现思路

1、本发明所要解决的技术问题是:提供一种孔套,该孔套能够适配夹层玻璃的通孔,以在合片时方便夹层玻璃的内外两片钻孔玻璃的精确预定位,使内外两片钻孔玻璃的通孔的孔轴同轴对应,同时能够简便地裁剪去除夹层玻璃的内外两片钻孔玻璃的通孔位置处的中间膜层。

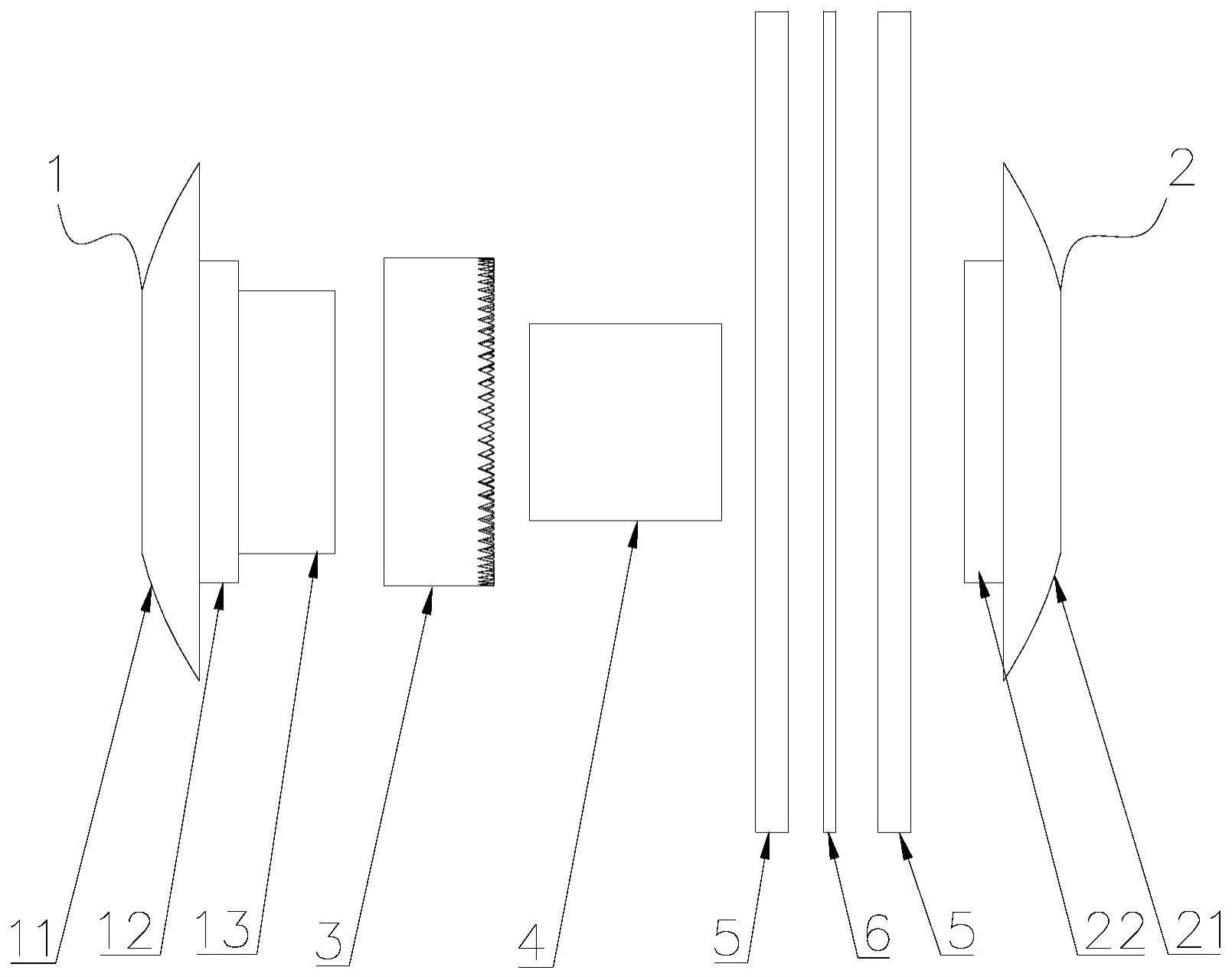

2、为了解决上述技术问题,本发明采用的技术方案为:一种孔套,所述孔套穿过夹层玻璃的通孔设置,所述夹层玻璃内具有中间膜层,其特征在于,所述孔套包括公件、母件和裁切件;所述公件具有沿轴向依次设置的第一凸台和第二凸台,所述母件与所述公件同轴设置,且所述公件的第二凸台与所述母件相匹配并能够嵌设于所述母件内;

3、其中,所述裁切件套设于所述第一凸台或所述母件外,且所述裁切件朝所述通孔所在一侧延伸设置的端部具有能够裁切所述中间膜层的锯齿。

4、进一步的,在本发明所述的孔套中,所述第二凸台的外径小于所述第一凸台的外径;

5、所述母件包括第三凸台,所述第三凸台套设于所述第二凸台上,且所述第三凸台与所述第一凸台同轴设置;

6、所述裁切件套设于所述第一凸台或第三凸台上,且所述裁切件的外径小于所述夹层玻璃的通孔的直径。

7、在当前现有技术中,在制备夹层玻璃时,通常是在玻璃预处理阶段分别对内外两片玻璃进行钻孔,而后再将两片玻璃进行合片,并于合片时在两片玻璃的中间粘接中间膜层。由于中间膜层为整片状态,后期因此需后期人工裁切在通孔位置处的多余的中间膜层,以形成贯穿内外两片钻孔玻璃以及中间膜层的通孔,这种方案较为耗时耗力;此外,在合片时,内外两片钻孔玻璃的通孔同轴度难以控制,两片钻孔玻璃的孔位边界无法完全对齐,很容易给后续的进一步应用带来麻烦。

8、因此,在本发明中,发明人设计了一种用于夹层玻璃的孔套,其通过设置与夹层玻璃的内外两片钻孔玻璃的通孔相匹配的公件和母件来方便内外两片钻孔玻璃在合片时的同轴。不同于人工对齐,在实际应用这种孔套时,可以利用孔套的公件和母件分别由夹层玻璃的内外两片钻孔玻璃的通孔位置穿入,而后再将公件、母件进行对应匹配;此时公件的第一凸台和第二凸台能够穿过钻孔玻璃的通孔,同时母件的第三凸台能够有效穿过另一片钻孔玻璃的通孔,并套设于公件的第二凸台上;操作人员通过控制第三凸台和第一凸台的外径大小,即可实现第一凸台和第三凸台同轴,以此实现内外两片钻孔玻璃的轴向限位,从而控制二者的同轴度,实现内外两片钻孔玻璃的通孔同轴,大大方便操作人员的操作难度。

9、相应地,考虑到当前现有操作人员去除两片钻孔玻璃的通孔位置处的中间膜层较为困难,需要额外增加裁切工艺进行裁切,不便于生产。发明人还在第一凸台或母件的第三凸台上设置了裁切件,并设置裁切件的外径小于内外两片钻孔玻璃的通孔的直径,且在该裁切件朝夹层玻璃的通孔所在一侧延伸设置的端部具有能够裁切所述中间膜层的锯齿。在公件与母件对应内外两片钻孔玻璃进行装配时,利用该裁切件可以直接裁剪掉内外两片钻孔玻璃的通孔位置处的中间膜层,其可以有效提高生产效率,并节约生产成本,其具有良好的推广前景和应用价值。

10、需要指出的是,为了确保该孔套的公件和母件能够有效适配上述夹层玻璃的内外两片钻孔玻璃上的通孔,在实际设置时,发明人需要严格控制第一凸台、第二凸台以及第三凸台的外径大小,以使第一凸台和第三凸台同轴设置,且裁切件套设于第一凸台或第三凸台上时,裁切件的外径能够小于夹层玻璃的通孔的直径。其中,在本发明中,之所以控制公件与母件同轴设置,让第一凸台和第三凸台同轴,也是为了让夹层玻璃的内外两片钻孔玻璃的通孔的孔轴同轴。

11、在实际应用本发明所设计的孔套将夹层玻璃的内外两片钻孔玻璃装配合片后,能够利用裁切件高效裁切对应孔位多余的中间膜层。同时,该孔套可以增大轴孔间受力面积,吸收合片后内外两片钻孔玻璃的通孔位置同轴度偏差,降低由于受力不均匀导致的玻璃裂片风险;并且,该孔套具体采用的是分体式设计,其公件与母件结构互补交叉,装配后能够保证粘接胶固化前的预定位功能。

12、进一步的,在本发明所述的孔套中,所述裁切件套设于所述第一凸台上,所述裁切件的内径与所述第三凸台的外径相同。

13、进一步的,在本发明所述的孔套中,所述裁切件套设于所述第三凸台上,所述裁切件的内径与所述第一凸台的外径相同。

14、在本发明的上述技术方案中,上述裁切件可以根据具体的使用需求设于公件或母件上,当上述裁切件设置在公件上时,该裁切件可以具体套设在第一凸台上,以使该裁切件能够跟随着第一凸台一同进入到钻孔玻璃的通孔中,其能够有效利用自身的锯齿对夹层玻璃的内外两片钻孔玻璃间的通孔位置处的中间膜层进行裁切。

15、相应地,在另一些优选的实施方式中,根据实际的使用需求,操作人员也可以将上述裁切件具体套设在母件的第三凸台上,此时该裁切件能够跟随着第三凸台一同进入到钻孔玻璃的通孔中,其能够利用裁切件的锯齿对夹层玻璃的两片钻孔玻璃之间通孔位置处的中间膜层进行裁切。

16、进一步的,在本发明所述的孔套中,所述公件还包括第一帽盖,所述第一帽盖、所述第一凸台和所述第二凸台依次相连;

17、所述母件还包括第二帽盖,所述第二帽盖与所述第三凸台相连;

18、所述第一帽盖和所述第二帽盖的最大横截面面积均大于所述通孔的面积。

19、在本发明中,为了实现公件、母件与夹层玻璃之间的相互限位,上述公件上的第一帽盖和母件上的第二帽盖的最大横截面面积均需要大于夹层玻璃的通孔的圆孔面积。基于这种设置,在公件的第一凸台对应插入夹层玻璃的内外两片钻孔玻璃时,第一帽盖会逐渐向钻孔玻璃靠近,直至第一帽盖贴覆在钻孔玻璃上,此时第一帽盖会阻止公件朝钻孔玻璃的进一步靠拢。

20、相应地,在母件的第三凸台对应插入夹层玻璃的内外两片钻孔玻璃,且套设在公件的第二凸台上时,第二帽盖会逐渐向钻孔玻璃靠近,直至第二帽盖贴覆在另一块钻孔玻璃上,此时第二帽盖会阻止母件朝钻孔玻璃的进一步靠拢。

21、进一步的,在本发明所述的孔套中,所述第一帽盖和所述第二帽盖上均开设有贯穿式空腔,所述第一凸台与所述第二凸台均为圆环形凸台,所述第一帽盖的贯穿式空腔与所述第一凸台和所述第二凸台的中空腔贯通,所述第二帽盖的贯穿式空腔与所述第三凸台的中空腔贯通。

22、进一步的,在本发明所述的孔套中,所述第一凸台、所述第二凸台以及所述第三凸台的内径与所述贯穿式空腔的直径相同。

23、进一步的,在本发明所述的孔套中,还包括螺母,所述螺母设于所述公件中,且所述螺母依次穿过所述第一帽盖的贯穿式空腔、所述第一凸台和所述第二凸台的中空腔。

24、进一步的,在本发明所述的孔套中,所述螺母的外径与所述贯穿式空腔的直径相同。

25、在本发明上述技术方案中,所设计的这种孔套的公件内部可以预埋有螺母,该螺母可以依次穿过第一帽盖的贯穿式空腔、第一凸台和第二凸台的中空腔,公件内部预埋螺母可以在公件与夹层玻璃装配后,便于后续该夹层玻璃与外部装配体之间的螺纹连接。其中,为了装配牢固,上述螺母的外径可以与第一帽盖的贯穿式空腔相同,以保证螺母不会轻易的从公件中松脱。

26、当然,在实际应用时,在某些优选的实施方式中,螺母也可以替换为光孔衬套,将螺母替换为光孔衬套后也可以实现光杆轴孔装配,其能够有效适用于多种应用场景。

27、进一步的,在本发明所述的孔套中,所述第一帽盖和/或第二帽盖上还设有环形槽,所述环形槽对应容纳所述裁切件设有所述锯齿的一端的部分区域,且所述环形槽的槽宽小于所述裁切件的厚度。

28、在本发明上述技术方案中,在实际应用时,裁切件通常选用为金属裁切件,该金属裁切件远离第一帽盖或第二帽盖的一侧端部还加工有锯齿,装配时,该金属裁切件设有锯齿的一端的部分区域能够对应容纳入第一帽盖和/或第二帽盖上设置的环形槽中。例如,本发明所设计的裁切件可以具体为金属质地的环形锯齿圈,当本发明所设计的裁切件套设于公件的第一凸台上时,当需要装配该孔套时,该裁切件能够与母件的第二帽盖上的环形槽产生剪切力,从而裁切中间膜层,装配完成后该裁切件设有锯齿的一端的部分区域设于第二帽盖的环形槽中,裁切件与环形槽间形成摩擦力起轴向预紧作用。

29、进一步的,在本发明所述的孔套中,所述第一帽盖、所述第二帽盖靠近所述夹层玻璃的通孔的一侧上设有储胶腔。

30、在本发明上述技术方案中,在公件的第一帽盖和母件的第二帽盖靠近夹层玻璃的通孔的一侧上还可以设置有储胶腔;基于这种设置,在本发明所设计的孔套与夹层玻璃完成装配后,第一帽盖和第二帽盖的边缘能够与夹层玻璃的玻璃面贴合,此时储胶腔内存储有粘接胶,其可以防止粘接胶固化前外溢,同时分散夹层玻璃与外部装配体之间的受力状态,进而避免玻璃因为受力不均匀而出现的裂片问题。

31、相应地,本发明的另一目的在于公开一种玻璃工件,该玻璃工件同样具有上述孔套的优点以及优异效果。其中,上述玻璃工件具体包括玻璃总成以及本发明上述的孔套,且所述玻璃总成包括夹层玻璃,所述夹层玻璃上设有通孔,所述夹层玻璃内具有中间膜层,所述孔套穿过所述夹层玻璃的通孔设置。

32、本发明的有益效果在于:通过对孔套的结构进行合理的优化设计,能够在实际应用时利用彼此配合的公件和母件分别穿过夹层玻璃的内外两片钻孔玻璃的通孔,此时操作人员可以方便简单地实现公件和母件的同轴设置,从而利用公件和母件的匹配配合来实现内外两片钻孔玻璃在合片时的孔轴同轴,并对内外两片钻孔玻璃进行轴向限位。

33、相应地,本发明还在设置了裁切件,该裁切件可以套设于公件的第一凸台或母件的第三凸台上,且该裁切件的外径小于内外两片钻孔玻璃的通孔的直径,裁切件上设有锯齿,在公件与母件对应内外两片钻孔玻璃进行装配时,利用该裁切件可以直接裁剪掉内外两片钻孔玻璃的通孔位置处的中间膜层,其可以有效提高生产效率,并节约生产成本,其具有良好的推广前景和应用价值。

34、此外,在一些优选的实施方式中,在该孔套的公件中还可以预埋有螺母,该螺母能够有效贯穿公件的第一帽盖、第一凸台和第二凸台,利用上述螺母,该夹层玻璃后期可以直接与外部装配体进行螺纹连接与装配。

35、另外,在另一些优选的实施方式中,第一帽盖和第二帽盖可以具体采用软料,且所述第一帽盖、所述第二帽盖与所述裁切件的外壁之间构成储胶腔。当公件与母件实现与夹层玻璃的内外两片钻孔玻璃合片装配后,第一帽盖和第二帽盖的边缘能够分别与内外两片钻孔玻璃的表面贴合,储胶腔内存储有粘接胶,以防止粘接胶固化前外溢,同时在后期夹层玻璃与外部装配体的装配时,能够有效分散夹层玻璃与外部装配体间的受力状态,降低夹层玻璃由于受力不均而导致的裂片风险。

- 还没有人留言评论。精彩留言会获得点赞!