一种有色冶炼中和石膏砌块的生产设备及其工艺的制作方法

本发明涉及有色冶炼中和石膏砌块生产,具体涉及一种有色冶炼中和石膏砌块的生产设备及其工艺。

背景技术:

1、近年,我国铅锌有色冶炼行业发展迅速,然而资源短缺和环境污染仍然是发展的瓶颈。铅锌有色冶炼系统在制备硫酸时产生的大量污酸,对污酸进行药剂处理、并进行压滤后产生了大量废水处理污泥。有色金属的开采和冶炼是砷污染的主要工业源之一,尤其是制备硫酸过程中产生的污酸经过净化后,采用石粉或电石渣进行中和,产生大量中和石膏渣,这些中和石膏中含有少量的砷、硒等重金属,无法直接进行回收利用。这些中和石膏渣大量堆积,不仅对周边农田土壤环境造成严重污染,而且对人体健康也会造成极大危害。由于废水处理污泥产生量大,转移给危废处置单位处理费用高,也不能彻底解决污染问题。随着含砷废弃物越积越多,对其进行稳定化处理和研制稳定化药剂配方已成为亟待解决的问题,因此,需开发一种节能环保的有色冶炼治理产生的中和石膏渣生产工艺。

2、同时已公开授权专利:“cn2020113937022, 一种石膏砌块生产线”,记载了本发明公开一种石膏砌块生产线,它包括配料装置,在配料装置的出口与砌块成型装置对接,在砌块成型装置后依次设有翻转装置、转运装置及烘干装置,在砌块成型装置与转运装置之间设有砌块提取装置;本发明能适用于新型石膏砌块的生产。但是上述现有技术的石膏砌块生产设备仍然存在以下问题:第一:结构过于复杂,势必造成了设备制造以及生产作业的成本大大增加,性价比不高;而且生产线结构占比较大,空间利用不合理。第二:现有技术的石膏砌块生产设备使用效果不佳,操作复杂,对于石膏原料的输送上料、物料的充分拌合以及砌块后的脱模作业工序等不够智能化,也缺少石膏混合工序的辅助药液添加,降低了石膏砌块的成型效率和产品质量。也无法实现在预设比例重量原始物料的基础上,实现智能化、自动化的物料拌合和加注作业,严重制约了石膏砌块生产加工的作业效率以及成型质量。第三:现有技术的石膏砌块生产设备功能单一,而有色冶炼中和石膏渣的产量较高,有很大的回收再利用价值。而现有技术的石膏砌块生产设备无法实现在回收利用有色冶炼中和石膏渣的基础上,高效完成石膏砌块生产作业的目的。如何将废弃的有色冶炼中和石膏渣,由传统的高价、高污染的废物处理模式,转换为节能环保、降低成本且实现一定利润产出的废物再利用模式,是我们当下需要解决的难题之一。为此,我们需要一种结构设计合理、省时省力、智能化的有色冶炼中和石膏砌块的生产设备。

技术实现思路

1、为了解决上述存在的现有技术有色冶炼中和石膏渣再利用生产石膏砌块使用的缺点和不足之处,本发明提供一种结构设计合理提高空间利用率、操作简单省时省力、实现在回收利用有色冶炼中和石膏渣的基础上,完成废物转化利用,并高效完成石膏砌块生产作业、提高石膏砌块生产效率和成型质量的有色冶炼中和石膏砌块的生产设备及其工艺。

2、为了达到上述目的,本发明采用如下技术方案:

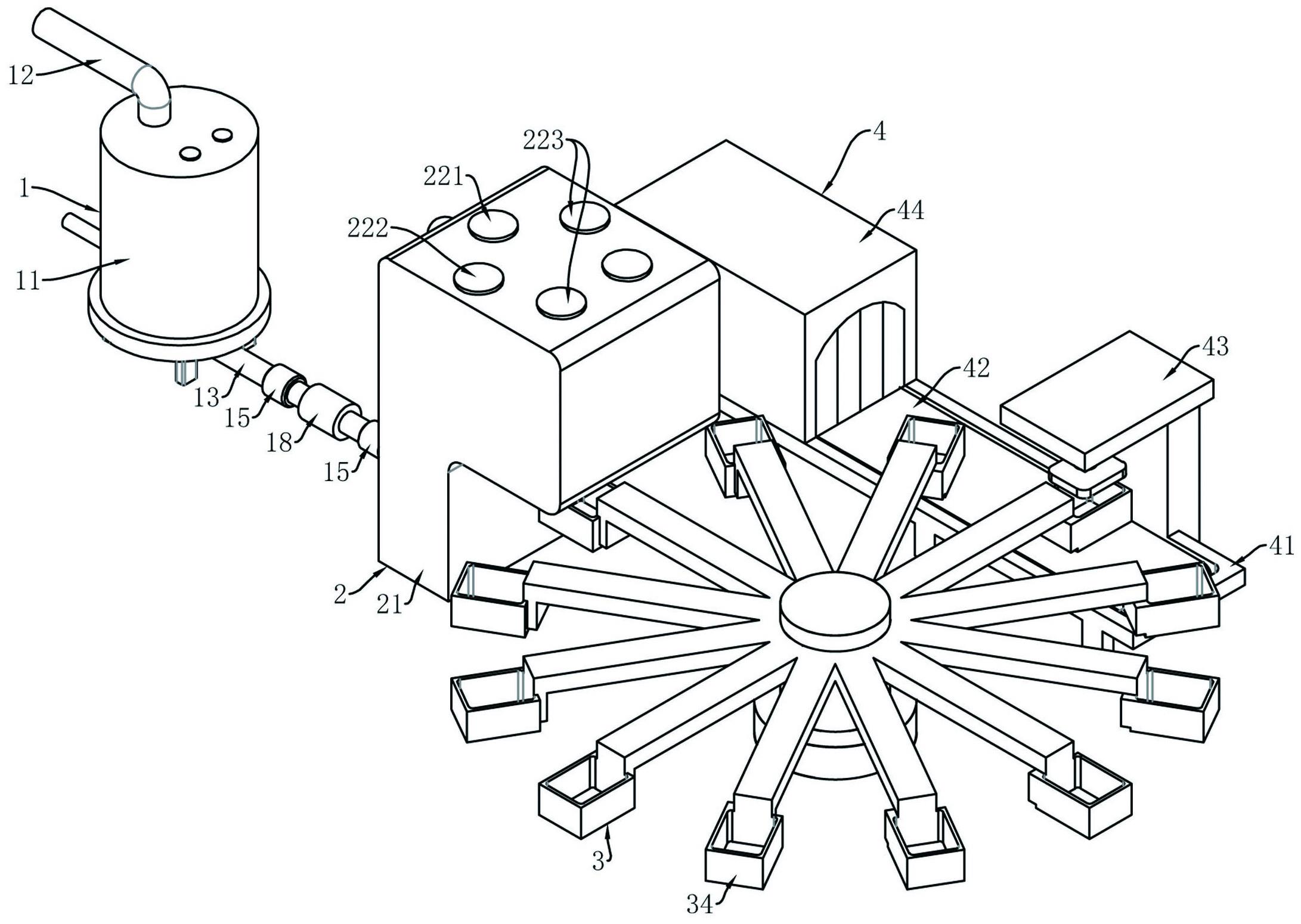

3、一种有色冶炼中和石膏砌块的生产设备,该生产设备包括煅烧机构、拌合机构、砌块机构和风干机构;

4、所述煅烧机构包括煅烧炉、进料管、出料管和搅拌件;所述煅烧炉上下分布,且一侧通过管道连接有蒸汽源;所述进料管、出料管分别设置于煅烧炉的上部和下部,所述出料管上还设有气力输送机和特种改性磨机;所述搅拌件配置成以预设转速完成有色冶炼中和石膏渣转动搅拌作业;

5、所述拌合机构包括支撑体、分料箱、混料箱和加注管;所述支撑体上下分布,所述分料箱为环形均匀分布的多个,且其中一个所述分料箱的输入端与所述出料管连接;所述混料箱设置于所述分料箱的下方,且多个所述分料箱的输出端均通过排料管与混料箱相通,且在每个分料箱底端还设有称重传感器,在所述排料管上还设有气动阀,所述气动阀与所述称重传感器电性连接;所述混料箱内部设有拌合件,以对预设比例添加的建筑石膏粉、水和药液进行均匀搅拌;所述加注管设置于混料箱的底端,且也设有气动阀;

6、所述砌块机构包括固定座、固定柱、驱动件、砌块模组;所述固定座上下分布,所述固定柱竖直分布且可转动地设置于固定座;所述驱动件配置成可带动所述砌块模组进行预设角度的偏转作业;所述砌块模组为环形均布的多个,且每个所述砌块模组还包括连杆、骨架、底板和移动件;所述连杆为l型且与固定柱连接固定,所述骨架为矩形框架结构,且与所述连杆固定连接,所述底板通过所述移动件完成移动抽拉作业;所述加注管处于多个砌块模组分布的环形圆上;

7、所述风干机构包括输送架、输送带、挤压件和风干箱;所述输送架左右分布且包括多个转动辊,所述输送带设置于输送架,并通过输送电机驱动;所述挤压件设置于输送架,并位于输送带上方,以使得所述砌块模组内成型的石膏砌块被挤出至输送带上;所述风干箱设置于输送架的左端,且内部顶面、两侧面均设有风机。

8、作为优选地技术方案:在所述高压煅烧炉内还设有气室,所述气室输入端与外界蒸汽源连接,气室上端面还设有多个均匀分布的喷嘴。

9、进一步优选地技术方案:所述搅拌件包括搅拌轴、搅拌叶和搅拌电机;所述搅拌轴竖直分布且可转动地设置于煅烧炉内;所述搅拌叶为螺旋式结构,且设置于搅拌轴;所述搅拌电机设置于煅烧炉,且输出轴与所述搅拌轴连接。

10、进一步优选地技术方案:所述分料箱为均布的五个;其中包括一个储料箱、一个储水箱和三个药箱;所述储料箱的输入端与所述出料管的输出端连接;所述储水箱位于所述储料箱的一侧,通过进液管与外界水源连接;所述药箱用于盛装辅助药液,分别盛装无机盐类稳定剂、碱性强氧化剂和辅助调节剂,如此,由传统的有色冶炼中和石膏渣煅烧工序添加药剂改为建筑石膏粉混料工序添加,且在药剂配比上优化升级,从而有效提高了石膏材质锁住重金属毒性的强度,进一步提高了石膏砌块的稳定性。

11、进一步优选地技术方案:所述拌合件包括拌合电机、拌合轴和拌合杆;所述拌合电机设置于混料箱,且输出轴连接所述拌合轴;所述拌合轴竖直分布地设置于混料箱,所述拌合杆设置于拌合轴,且自上向下分布的拌合杆的长度呈逐渐增大的趋势。

12、进一步优选地技术方案:所述驱动件包括驱动电机、主动轮、传动轴和从动轮;所述驱动电机设置于固定座,所述主动轮套设安装于所述驱动电机的输出轴,所述传动轴同轴设置于固定柱的下端,所述从动轮套设安装于所述传动轴,且所述主动轮与所述从动轮啮合传动。

13、进一步优选地技术方案:所述移动件包括第一气缸、驱动臂、支撑板;所述第一气缸设置于所述骨架,所述驱动臂设置于第一气缸,所述支撑板横截面为凹型结构,且一端与驱动臂连接固定、另一端连接所述底板。

14、进一步优选地技术方案:所述移动件还包括移动槽、移动条;所述移动槽开设于骨架底端,所述移动条设置于底板,并使得所述移动条与移动槽匹配安装。

15、进一步优选地技术方案:所述挤压件包括位置检测传感器、辅助架、第二气缸和凸板;所述位置检测传感器设置于辅助架,用于检测砌块模组达到预设位置;所述辅助架上下分布地设置于输送架,所述第二气缸竖直分布地设置于辅助架,且通过中心轴带动所述凸板上下移动,所述凸板为适配骨架内腔的外形结构。

16、一种有色冶炼中和石膏砌块的生产工艺,基于上述的石膏砌块的生产设备实现,包括如下步骤:

17、s1:烘煅:通过进料管将有色冶炼中和石膏渣输入到煅烧炉内,并开始输入蒸汽使用温度为180摄氏度,同时保证煅烧炉内气压为0.8mpa;同步开启搅拌电机旋转加速有色冶炼中和石膏渣的均匀烘干和煅烧作业;

18、s2:经过步骤s1中的烘煅作业后,添加适量改性剂,通过连接的特种改性磨机进行粉磨改性作业;然后在通风条件下储料箱内完成石膏的陈化工序,最终完成二水石膏的脱水分解,脱掉1.5个结晶水,得到的以β半水石膏为主要成分的产品,即为建筑石膏粉;

19、s3:拌合:通过气力输送将步骤s2中的建筑石膏粉输送至储料箱内备用;储水箱、药箱内均保持满载状态备用;然后通过各个分料箱底端的称重传感器智能输出预设重量的物料,其中,三个药箱分别盛装有无机盐类稳定化剂、碱性强氧化剂和辅助调节剂,并保持无机盐类稳定化剂2-6%、碱性强氧化剂0.2-1.1%和辅助调节剂0.02-0.12%;最后完成建筑石膏粉、水、无机盐类稳定化剂、碱性强氧化剂和辅助调节剂预设比例的混合,并开启拌合电机,使得混合物料拌合均匀;其中,无机盐类稳定化剂采用磷酸钙、硫酸亚铁的任一种;碱性强氧化剂是指高锰酸钾、次氯酸钠的任一种;辅助调节剂采用活性炭、粉煤灰的任一种;

20、s4:加注:当驱动电机带动其中一个砌块模组偏转预设角度到达加注管正下方后,加注管上的气动阀开启,加注预设重量的石膏混合物料;然后驱动电机继续偏转将下一组相邻的砌块模组移动至加注管下方,如此循环;

21、s5:挤压卸模:当石膏混合料成型后的砌块模组移动至输送架时,位置检测传感器检测到位置信号触发启动第二气缸;同步的第一气缸启动带动底板移动使得骨架保持上下贯通;进而在第二气缸的带动下完成成型石膏砌块的脱模作业;

22、s6:风干成型:开启输送电机带动脱模后的石膏砌块输送至风干箱内,经过预设时间的风干处理直至完成石膏砌块的固化作业。

23、本发明相比于现有技术的优点是:

24、该石膏砌块生产设备结构设计合理,通过进料管将有色冶炼中和石膏渣输入到煅烧炉内,并开始输入蒸汽使用温度为180摄氏度,同时保证煅烧炉内气压为0.8mpa;同步开启搅拌电机旋转加速有色冶炼中和石膏渣的均匀烘干和煅烧作业,如此在螺旋搅拌的作用下,实现有色冶炼中和石膏渣的上下翻料、充分均匀的烘煅作业,并在静置陈化改性后,使二水石膏脱水分解,脱掉1.5个结晶水,得到的以β半水石膏为主要成分的产品,即为建筑石膏粉;如此,将大量危废产品的有色冶炼中和石膏渣成功转化为可利用的建筑石膏粉,由传统的高价、高污染的废物处理模式,转换为节能环保、降低成本且实现一定利润产出的废物再利用模式;

25、该石膏砌块生产设备使用效果良好,通过气力输送将的建筑石膏粉输送至储料箱内备用;然后通过各个分料箱底端的称重传感器和气动阀的辅助配合智能输出预设重量的物料,省时省力,智能化控制,操作简单,严格把控配比重量有利于提高石膏砌块的成型质量,进而在建筑石膏粉、水、无机盐类稳定化剂、碱性强氧化剂和辅助调节剂预设比例的混合,使得混合物料拌合均匀;并在砌块模组预设角度地偏转间歇圆周运动中,循环操作,完成定量石膏混合物料的加注,并在指定位置完成挤压脱模和风干作业,如此,一体化流程作业的方式,加速了有色冶炼中和石膏砌块的生产作业效率,智能化、自动化的输料、加注、脱模和风干作业,减少了人工参与,进一步提高了石膏砌块的成型质量,实现了废物再利用,节能环保的目的,更具有实用性。

- 还没有人留言评论。精彩留言会获得点赞!