一种新能源重力储能用配重块浇筑工艺

本发明涉及配重块生产,具体涉及一种新能源重力储能用配重块浇筑工艺。

背景技术:

1、目前,储能行业已出现了重力储能的新型技术;重力储能即通过提升重物,把富裕电能转换、存储为重物的势能。重力储能塔是一种利用起重机将混凝土块堆叠成塔的结构,利用混凝土块的吊起和吊落进行储能和释能。单块混凝土配重块体积可能超过十几立方米,质量重达几十吨。而单个重力储能项目需要使用的配重块数量就达到了几千甚至上万块,所以如何高效率、低成本的生产出数量如此庞大的配重块,已成为重力储能项目目前亟需解决的技术难题。而配重块浇筑主要核心技术即为模板组装技术和浇筑工艺,因此,若要解决这个技术难题,则需寻找一种高效率、低成本的模板组装技术和浇筑工艺,实现配重块的大规模、高效率和低成本的浇筑。

2、现有的混凝土浇筑模板多使用传统的散拼木模板,或者是拼装的金属模板;其中,散拼木模板主要采用胶合板、主楞、次楞、对拉螺栓等组成;金属模板主要为钢模板、铝模板。

3、公告号为cn210563398u的中国专利公开了“一种用于混凝土浇筑的模板系统”,具体公开了包括模板单元,模板单元包括第一胶合板和第二胶合板;第一胶合板的外表面安装有第一方木竖楞,第二胶合板的外表面安装有第二方木竖楞;第二胶合板的侧面搭接在第一胶合板的内表面上;第一胶合板的侧面向外延伸到与安装在第二胶合板外表面上的第二方木竖楞平齐;安装在第二胶合板外表面最外侧的第二方木竖楞通过第一紧固结构与第一胶合板连接。该发明通过设置密度小于钢模板的胶合板,当进行模板拼装时,在不额外增加大型起重机械的情况下,可采用大规格的胶合板进行拼装,以减小模板拼缝的数量和长度,不仅提高模板拼装效率,而且保证了混凝土浇筑后的质量。但是该发明还存在以下缺陷:1)传统的混凝土木模板拼装技术,为了防止模板变形,其设计的结构比较复杂,所用的支撑结构如木竖楞和螺栓数量较多,材料费用、人工组装费用较高,模板组装效率较低;2)若用于生产重力储能配重块,模板四侧需要额外设置支撑结构,防止模板倾倒,组装效率较低,总施工成本比较高。

4、公告号为cn113802831a的中国专利公开了“一种混凝土浇筑模板”,具体公开了包括面板、边框、竖肋及横肋,边框围设在面板的周边,并且朝面板的背面方向突出,竖肋设置于面板的背面,并且沿面板的长度方向延伸,横肋设置于面板的背面,并且垂直于竖肋。该发明混凝土浇筑模板设计加强竖肋、加强横肋以及异形边框,提高了整体刚度、抗弯强度,使得混凝土浇筑模板不容易变形;通过设计一体销,在实际使用时,拆装混凝土浇筑模板更为方便、效率高、不容易丢失销片;通过采用不锈钢材质,减轻了混凝土浇筑模板的重量。但是该发明还存在以下缺陷:1)为混凝土浇筑用的金属模板,虽然存在诸多优点,但也存在结构复杂、金属加固肋较多、重量大、模板费用高的缺点,且现场组装时需要采用起重机吊装;2)若用于生产重力储能配重块,模板四侧需要设置支撑结构,防止模板倾倒,组装效率较低,现场施工成本比较高。

5、综上所述,现有的混凝土模板组装技术和浇筑工艺,已无法满足新兴重力储能配重块的浇筑生产要求。因此如何研发出一种高效率、低成本的模板组装技术和浇筑工艺,实现配重块的大规模、高效率和低成本的浇筑,已成为目前亟需解决的难题。

技术实现思路

1、本发明要解决的技术问题是提供一种新能源重力储能用配重块浇筑工艺,通过合理的结构设计,简化了浇筑模板结构,提高了模板组装效率,降低了模板加工及组装成本,同时还优化了浇筑工艺,进而实现重力储能配重块大规模、高效率、低成本浇筑,满足重力储能项目大批量配重块生产的要求。

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种新能源重力储能用配重块浇筑工艺,其创新点在于包括以下步骤:

3、(1)模箱拼装:首先放线测量,组装放置底架,然后在底架的上表面中间位置水平放置底板,再在底架上相对于底板四周还拼装有竖直纵向设置的第一隔板和竖直横向设置的第二隔板,进而围成一浇筑空间,形成模箱;再将数个模箱拼装成模箱组;

4、(2)放置挡块:在紧邻模箱的四周放置一圈与底架高度相一致的支撑架,且在每一所述支撑架上还分别放置有挡块,并将每一所述挡块分别与模箱的对应侧面抵紧贴合,进而通过挡块来抵挡模箱的侧压力;

5、(3)混凝土浇筑和振捣:从模箱的四周向中心浇筑,且每浇筑30cm~60cm振捣一次,并在全部浇筑完成后,对上表面及时二次抹面收浆;

6、(4)养护:混凝土浇筑完成后,覆盖土工布,并及时洒水保湿养护;

7、(5)移除挡块:当混凝土强度满足拆模和搬运要求时候,用叉车移除模箱四周的挡块和支撑架;

8、(6)拆模并搬运配重块:先将模箱拆除,再进行配重块搬运,便可进入下一个浇筑生产循环。

9、优选的,在上述步骤(1)中,所述底架包含第一垫块、第二垫块、第三垫块、第四垫块和第五垫块,所述第一垫块、第二垫块、第三垫块、第四垫块和第五垫块均为钢制或混凝土材质的长方体结构,且其宽度和高度分别对应相一致;其中,所述第一垫块水平纵向设置,且在其上表面中心位置还沿纵向垂直嵌入开设有长条形的第一凹槽,所述第一凹槽的两端分别垂直延伸出对应所述第一垫块的前后表面,且其开设深度小于对应所述第一垫块的高度;在所述第一垫块的上表面靠前侧还沿横向垂直嵌入开设有长条形的第二凹槽,所述第二凹槽与对应所述第一凹槽呈十字形交叉设置,且其宽度和深度分别与所述第一凹槽的宽度和深度对应相一致;所述第二凹槽的两端分别垂直延伸出对应所述第一垫块的左右侧面,且其开设深度小于对应所述第一垫块的高度;

10、所述第二垫块水平纵向设置,且在其上表面中心位置还沿纵向垂直嵌入开设有长条形的第三凹槽,所述第三凹槽的宽度和深度分别与所述第一凹槽的宽度和深度对应相一致,且其两端分别垂直延伸出对应所述第二垫块的前后表面,其开设深度小于对应所述第二垫块的高度;

11、所述第三垫块水平横向设置,且在其上表面中心位置还沿横向垂直嵌入开设有长条形的第四凹槽,所述第四凹槽的宽度和深度分别与所述第一凹槽的宽度和深度对应相一致,且其两端分别垂直延伸出对应所述第三垫块的左右侧面,其开设深度小于对应所述第三垫块的高度;

12、所述第四垫块水平横向设置,且其长度与所述第三垫块的长度相一致;

13、所述第五垫块水平纵向设置,且在其上表面中心位置还沿纵向垂直嵌入开设有长条形的第五凹槽,所述第五凹槽的宽度和深度分别与所述第一凹槽的宽度和深度对应相一致,且其两端分别垂直延伸出对应所述第五垫块的前后表面,其开设深度小于对应所述第五垫块的高度;在所述第五垫块的上表面中心位置还沿横向垂直嵌入开设有长条形的第六凹槽,所述第六凹槽与对应所述第五凹槽呈十字形交叉设置,且其宽度和深度分别与所述第五凹槽的宽度和深度对应相一致;所述第六凹槽的两端分别垂直延伸出对应所述第五垫块的左右侧面,且其开设深度小于对应所述第五垫块的高度。

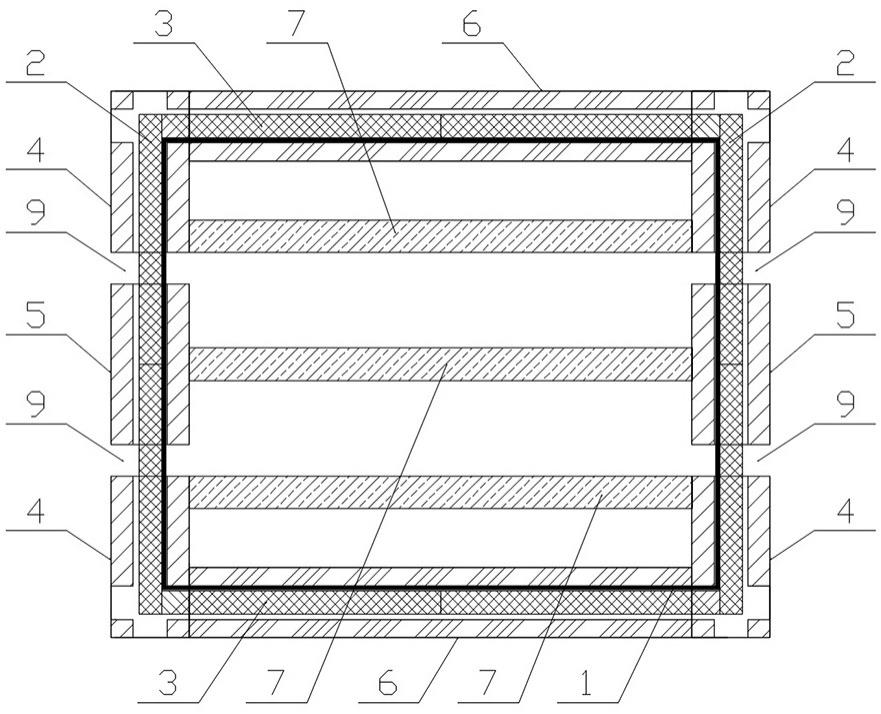

14、优选的,在上述步骤(1)中,所述底板为长方形的钢板或混凝土预制板,且在其上部还设置有若干锚筋;所述第一隔板和第二隔板均可选用钢板、竹胶板、木板、水泥板、塑胶板或铝板,且其厚度分别与所述第一凹槽的宽度相匹配,在所述底板的左右外侧面还分别沿纵向竖直并列设有两个第一隔板,且在其前后外侧面还分别沿横向竖直并列设有两个第二隔板,每一所述第一隔板和第二隔板的高度均相一致,且其下端分别与所述底架的上表面对应凹槽活动插接,并需确保所述底板的四周侧面分别与对应所述第一隔板的内侧面以及对应所述第二隔板的内侧面抵紧贴合,相邻所述第一隔板的上端之间、相邻所述第二隔板的上端之间、以及相邻所述第一隔板和第二隔板的上端之间分别通过配套的卡扣进行连接固定,进而形成模箱,并在组装模箱组时,将相邻模箱的第一隔板和对应第二隔板的上端之间再分别通过配套的卡扣进行连接固定。

15、优选的,卡扣包含l形卡扣、直卡扣、t形卡扣和十字形卡扣;

16、所述l形卡扣水平设置,且在其下表面中心位置沿其轨迹方向还垂直嵌入开设有l形卡槽,所述l形卡槽的两端分别垂直延伸出对应所述l形卡扣的对应端面,且其开设深度小于对应所述l形卡扣的高度;所述l形卡槽的宽度与所述第一隔板以及第二隔板的厚度相匹配,进而通过l形卡扣将第一隔板和相邻第二隔板的上端之间进行嵌套式固定连接;

17、所述直卡扣水平设置,且在其下表面中心位置沿其轨迹方向还垂直嵌入开设有长条形卡槽,所述长条形卡槽的两端分别垂直延伸出对应所述直卡扣的对应端面,且其开设深度小于对应所述直卡扣的高度;所述长条形卡槽的宽度与所述第一隔板以及第二隔板的厚度相匹配,且其深度与所述l形卡槽的深度相一致,进而通过直卡扣将相邻第一隔板的上端之间、以及相邻第二隔板的上端之间进行嵌套式固定连接;

18、所述t形卡扣水平设置,且在其下表面中心位置沿其轨迹方向还垂直嵌入开设有t形卡槽,所述t形卡槽的三端分别垂直延伸出对应所述t形卡扣的对应端面,且其开设深度小于对应所述t形卡扣的高度;所述t形卡槽的宽度与所述第一隔板以及第二隔板的厚度相匹配,且其深度与所述l形卡槽的深度相一致,进而通过t形卡扣将相邻两个第一隔板与对应第二隔板的上端之间、以及相邻两个第二隔板与对应第一隔板的上端之间进行嵌套式固定连接;

19、所述十字形卡扣水平设置,且在其下表面中心位置沿其轨迹方向还垂直嵌入开设有十字形卡槽,所述十字形卡槽的四端分别垂直延伸出对应所述十字形卡扣的对应端面,且其开设深度小于对应所述十字形卡扣的高度;所述十字形卡槽的宽度与所述第一隔板以及第二隔板的厚度相匹配,且其深度与所述l形卡槽的深度相一致,进而通过十字形卡扣将呈十字形设置的两个第一隔板和相邻两个第二隔板的上端之间进行嵌套式固定连接。

20、优选的,当模箱数量为1时,单模箱拼接的具体流程为:

21、(1.1.1)将四个第一垫块呈矩形水平纵向间隔设置,且在每前后相邻两个第一垫块之间还水平纵向间隔设有第二垫块,每一所述第二垫块均与相邻所述第一垫块中心线对齐设置,且每一所述第二垫块与相邻所述第一垫块之间的间隙均为搬运孔,并确保每一所述第三凹槽均与相邻所述第一凹槽中心线对齐设置,进而形成底架的纵向凹槽;

22、(1.1.2)在每左右相邻两个第一垫块之间还水平横向设有第三垫块,每一所述第三垫块的两端面分别与对应所述第一垫块的对应侧面抵紧贴合,并确保每一所述第四凹槽均与相邻所述第二凹槽中心线对齐设置,进而形成底架的横向凹槽;

23、(1.1.3)在前后相邻两个第三垫块之间沿前后方向还依次间隔平行设有三个第四垫块,且每一所述第四垫块均水平横向设置,每一所述第四垫块均与每一所述搬运孔错位布置,且其两端面分别与对应所述第一垫块的对应侧面以及对应所述第二垫块的对应侧面抵紧贴合;

24、(1.1.4)将底板水平放置在底架的上表面中间位置,并确保底板的四周侧面能够分别与对应所述第一隔板以及第二隔板抵紧贴合;

25、(1.1.5)每两个第一隔板前后并列竖直纵向设置,且其下端分别插接在底架的纵向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每两个第二隔板左右并列竖直横向设置,且其下端分别插接在底架的横向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每一所述第一隔板与相邻所述第二隔板的上端之间通过l形卡扣进行嵌套式固定连接,进而与底板围成一浇筑空间,形成单模箱,且浇筑空间高度低于单模箱高度。

26、优选的,当模箱数量为2时,双模箱拼接的具体流程为:

27、(1.2.1)将六个第一垫块以两排三列的矩阵形式水平纵向间隔设置,进而形成两个矩形区域;在每前后相邻两个第一垫块之间还水平纵向间隔设有第二垫块,每一所述第二垫块均与相邻所述第一垫块中心线对齐设置,且每一所述第二垫块与相邻所述第一垫块之间的间隙均为搬运孔,并确保每一所述第三凹槽均与相邻所述第一凹槽中心线对齐设置,进而形成底架的纵向凹槽;

28、(1.2.2)在每左右相邻两个第一垫块之间还水平横向设有第三垫块,每一所述第三垫块的两端面分别与对应所述第一垫块的对应侧面抵紧贴合,并确保每一所述第四凹槽均与相邻所述第二凹槽中心线对齐设置,进而形成底架的横向凹槽;

29、(1.2.3)在每前后相邻两个第三垫块之间沿前后方向还依次间隔平行设有三个第四垫块,且每一所述第四垫块均水平横向设置,每一所述第四垫块均与每一所述搬运孔错位布置,且其两端面分别与对应所述第一垫块的对应侧面以及对应所述第二垫块的对应侧面抵紧贴合;

30、(1.2.4)将两个底板分别水平放置在底架的上表面相对于两个矩形区域中间位置,并确保每一所述底板的四周侧面能够分别与对应所述第一隔板以及第二隔板抵紧贴合;

31、(1.2.5)每两个第一隔板前后并列竖直纵向设置,且其下端分别插接在底架的纵向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每两个第二隔板左右并列竖直横向设置,且其下端分别插接在底架的横向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每一所述第一隔板与相邻所述第二隔板的上端之间通过l形卡扣进行嵌套式固定连接,且每相邻两个所述第二隔板与一个所述第一隔板的上端之间通过t形卡扣进行嵌套式固定连接,进而分别与对应底板围成浇筑空间,形成双模箱,且浇筑空间高度低于双模箱高度。

32、优选的,当模箱数量为4时,四模箱拼接的具体流程为:

33、(1.3.1)将六个第一垫块以两排三列的矩阵形式水平纵向间隔设置,且在每前后相邻两个第一垫块之间中间位置还水平纵向间隔设有第五垫块,每一所述第五垫块均与相邻所述第一垫块中心线对齐设置,并确保每一所述第五凹槽均与相邻所述第一凹槽中心线对齐设置,进而形成四个矩形区域;

34、(1.3.2)在每一所述第五垫块与相邻所述第一垫块之间还水平纵向间隔设有第二垫块,每一所述第二垫块均与相邻所述第一垫块中心线对齐设置,且每一所述第二垫块与相邻所述第一垫块之间的间隙、以及每一所述第二垫块与相邻所述第五垫块之间的间隙均为搬运孔,并确保每一所述第三凹槽均与相邻所述第一凹槽中心线对齐设置,进而与相邻第五凹槽一起形成底架的纵向凹槽;

35、(1.3.3)在每左右相邻两个第一垫块之间、以及每左右相邻两个第五垫块之间还分别水平横向设有第三垫块,每一所述第三垫块的两端面分别与对应所述第一垫块的对应侧面以及对应所述第五垫块的对应侧面抵紧贴合,并确保每一所述第四凹槽分别与相邻所述第二凹槽或相邻所述第六凹槽的中心线对齐设置,进而形成底架的横向凹槽;

36、(1.3.4)在每前后相邻两个第三垫块之间沿前后方向还依次间隔平行设有三个第四垫块,且每一所述第四垫块均水平横向设置,每一所述第四垫块均与每一所述搬运孔错位布置,且其两端面分别与对应所述第一垫块的对应侧面、第二垫块的对应侧面以及第五垫块的对应侧面抵紧贴合;

37、(1.3.5)将四个底板分别水平放置在底架的上表面相对于四个矩形区域中间位置,并确保每一所述底板的四周侧面能够分别与对应所述第一隔板以及第二隔板抵紧贴合;

38、(1.3.6)每四个第一隔板前后并列竖直纵向设置,且其下端分别插接在底架的纵向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每四个第二隔板左右并列竖直横向设置,且其下端分别插接在底架的横向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每一所述第一隔板与相邻所述第二隔板的上端之间均通过l形卡扣进行嵌套式固定连接,且每相邻两个所述第二隔板与一个所述第一隔板的上端之间、以及每相邻两个第一隔板与一个所述第二隔板的上端之间分别通过t形卡扣进行嵌套式固定连接,相邻两个所述第一隔板与两个所述第二隔板之间通过十字形卡扣进行嵌套式固定连接,进而分别与对应底板围成浇筑空间,形成四模箱,且浇筑空间高度低于四模箱高度。

39、优选的,当模箱数量为12时,十二模箱拼接的具体流程为:

40、(1.4.1)将八个第一垫块以两排四列的矩阵形式水平纵向间隔设置,且在每前后相邻两个第一垫块之间还依次等间距间隔设有三个第五垫块,每一所述第五垫块均水平纵向设置,且均与相邻所述第一垫块中心线对齐设置,并确保每一所述第五凹槽均与相邻所述第一凹槽中心线对齐设置,进而形成十二个矩形区域;

41、(1.4.2)在每一所述第五垫块与相邻所述第一垫块之间、以及每前后相邻两个所述第五垫块之间还分别水平纵向间隔设有第二垫块,每一所述第二垫块均与相邻所述第一垫块中心线对齐设置,且每一所述第二垫块与相邻所述第一垫块之间的间隙、以及每一所述第二垫块与相邻所述第五垫块之间的间隙均为搬运孔,并确保每一所述第三凹槽均与相邻所述第一凹槽中心线对齐设置,进而与相邻第五凹槽一起形成底架的纵向凹槽;

42、(1.4.3)在每左右相邻两个第一垫块之间、以及每左右相邻两个第五垫块之间还分别水平横向设有第三垫块,每一所述第三垫块的两端面分别与对应所述第一垫块的对应侧面以及对应所述第五垫块的对应侧面抵紧贴合,并确保每一所述第四凹槽分别与相邻所述第二凹槽或相邻所述第六凹槽的中心线对齐设置,进而形成底架的横向凹槽;

43、(1.4.4)在每前后相邻两个第三垫块之间沿前后方向还依次间隔平行设有三个第四垫块,且每一所述第四垫块均水平横向设置,每一所述第四垫块均与每一所述搬运孔错位布置,且其两端面分别与对应所述第一垫块的对应侧面、第二垫块的对应侧面以及第五垫块的对应侧面抵紧贴合;

44、(1.4.5)将十二个底板分别水平放置在底架的上表面相对于十二个矩形区域中间位置,并确保每一所述底板的四周侧面能够分别与对应所述第一隔板以及第二隔板抵紧贴合;

45、(1.4.6)每八个第一隔板前后并列竖直纵向设置,且其下端分别插接在底架的纵向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每六个第二隔板左右并列竖直横向设置,且其下端分别插接在底架的横向凹槽内,其上端之间通过直卡扣进行嵌套式固定连接;每一所述第一隔板与相邻所述第二隔板的上端之间均通过l形卡扣进行嵌套式固定连接,且每相邻两个所述第二隔板与一个所述第一隔板的上端之间、以及每相邻两个第一隔板与一个所述第二隔板的上端之间分别通过t形卡扣进行嵌套式固定连接,每相邻两个所述第一隔板与两个所述第二隔板之间均通过十字形卡扣进行嵌套式固定连接,进而分别与对应底板围成浇筑空间,形成十二模箱,且浇筑空间高度低于十二模箱高度。

46、优选的,在上述步骤(2)中,每一所述支撑架均可采用数个第四垫块水平拼接而成,进而确保其高度与底架高度相一致;每一所述挡块的高度均低于模箱高度,且其外形尺寸、重量均与浇筑空间生产出的配重块尺寸、重量相一致,进而在模箱数量≥4时,便于通过配重块来代替挡块使用。

47、优选的,在上述步骤(3)中,浇筑和振捣的顺序要求具体为:

48、(3.1)当模箱数量为1时,单次浇筑高度≤600mm,每浇筑60cm振捣一次;

49、(3.2)当模箱数量为2时,单次浇筑高度≤300mm,且相邻模箱混凝土浇筑高差≤300mm,每浇筑30cm~60cm振捣一次,且可轮流交替浇筑或振捣;

50、(3.3)当模箱数量大于2且模箱围成正方形时,单次浇筑高度≤300mm,且相邻模箱混凝土浇筑高差≤300mm,每浇筑30cm振捣一次,且可同时浇筑、交替振捣,也可逆时针或顺时针轮流循环浇筑或振捣;

51、(3.4)当模箱数量大于2且模箱围成矩形时,单次浇筑高度≤300mm,且相邻模箱混凝土浇筑高差≤300mm,每浇筑30cm振捣一次,且可同时浇筑或振捣,也可从模箱围成矩形的短边开始,按排列顺序依次沿横向循环浇筑或振捣。

52、优选的,在上述步骤(6)中,先拆除模箱顶部的卡扣,再拆除第一模板和第二模板,具体为:

53、(6.1)当模箱数量为1时,直接依次向上拔出模箱四周的第一隔板和第二隔板,便可将叉车的叉齿插入对应搬运孔,将配重块搬运至指定位置存放;

54、(6.2)当模箱数量为2时,首先依次向上拔除模箱组外围四周的第一隔板和第二隔板,然后将叉车的叉齿插入对应搬运孔,先将其中的一块配重块搬运至指定位置存放;然后再拔除位于中间的第一隔板,便可将剩余的配重块搬运至指定位置存放;

55、(6.3)当模箱数量>2时,需先依次向上拔除模箱组外围四周的第一隔板和第二隔板,然后将叉车的叉齿插入对应搬运孔,先将位于对角侧的配重块搬运至指定位置存放;然后再沿横向或纵向按顺序依次移除对应第一隔板和第二隔板,并分别将对应配重块搬运至指定位置存放,直至全部拆模和搬运完成。

56、本发明的有益效果:

57、(1)本发明通过合理的结构设计,简化了浇筑模板结构,提高了模板组装效率,降低了模板加工及组装成本,同时还优化了浇筑工艺,进而实现重力储能配重块大规模、高效率、低成本浇筑,满足重力储能项目大批量配重块生产的要求;

58、(2)本发明模箱的隔板与底架之间采用插接,且隔板与隔板之间采用卡扣连接,无需任何螺栓,也无需焊接,从而使得模板的施工组装和拆除都十分便捷、快速和高效;而且因隔板直接采用常规板材,无需加固肋,从而进一步降低了模板的加工成本和人工组装成本;

59、(3)本发明通过在模箱四周设置挡块来挡住模箱的侧压力,不再采用传统的模板支护技术,极大提高了模板的组装效率,降低了支模成本;

60、(4)本发明通过采用合理的浇筑方法,使得相邻模箱内部物料之间的侧压力相互抵消,从而省去了模箱与模箱之间的支护装置和加固肋,极大降低了模箱材料成本;

61、(5)本发明随着可用于替代挡块的配重块数量增加,模箱数量可以成倍裂变式增加,甚至可以做到成百上千套模箱同时浇筑,从而极大提高了生产速度。

- 还没有人留言评论。精彩留言会获得点赞!