一种晶圆切边设备及切刀校准方法与流程

本发明涉及晶圆切边方法,具体为一种晶圆切边设备及切刀校准方法。

背景技术:

1、在半导体晶圆生产的过程中,由于晶圆边缘部分是圆角形状,在研磨成薄片的过程中,边缘的碎裂会导致晶圆的碎裂,而晶圆切边的工艺,能够去除边缘的圆角,有效防止在研磨和抛光过程中的碎裂,后续的工艺还涉及到晶圆的键合,对于切边的宽度和深度都有很高的精度要求。为了确保精度的达标,切刀切边的切入点的精度尤其重要。

技术实现思路

1、本发明的目的在于提供一种晶圆切边设备及切刀校准方法,以解决上述背景技术中提出的问题。

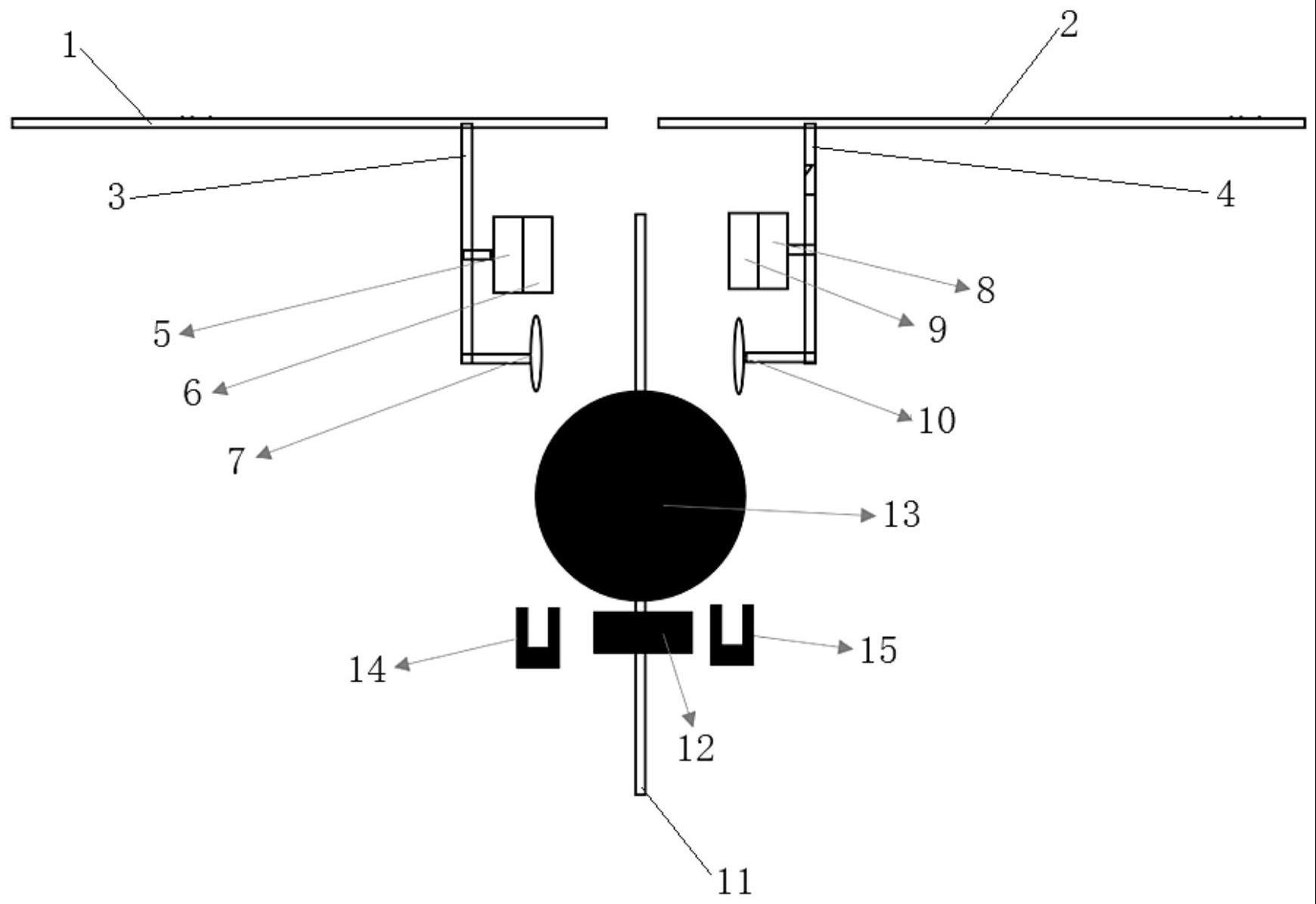

2、为实现上述目的,本发明提供如下技术方案:一种晶圆切边设备,包括第一y轴与第二y轴,所述第一y轴与所述第二y轴下端分别设有与之移动连接的第一z轴与第二z轴,所述第一z轴一侧依次设有第一相机、第二相机及第一切刀,所述第二z轴一侧依次设有第三相机、测高装置及第二切刀,所述第一z轴与第二z轴远离所述第一y轴、第二y轴的另一端设有x轴,所述x轴上设有ccs工作台及晶圆工作台,所述晶圆工作台上放置有晶圆硅片。

3、进一步优化的,所述第一相机与第二相机分别为高倍相机与低倍相机。

4、进一步优化的,所述第三相机为高倍相机,所述测高装置为激光测高装置。

5、进一步优化的,所述ccs工作台两侧分别设有第一非接触式测高传感器与第二非接触式测高传感器。

6、一种切刀校准方法,包括以下步骤:

7、步骤一:校准第一切刀和晶圆工作台的关系,通过移动x轴、第一y轴、第二y轴使的第一切刀、第二切刀下降,接触到晶圆工作台的边缘,形成第一切刀、第二切刀与晶圆工作台的导通回路,此时第一z轴的位置为ct0;

8、步骤二:校准晶圆工作台和第一非接触式测高传感器的关系,移动第一y轴,使第一切刀在第一非接触式测高传感器位置,下降第一z轴,当测高装置的通光量达到设定值时,记录此时第一z轴的位置为ncs1;

9、步骤三:校准第一z轴上设置的第一相机及第二相机于晶圆工作台的关系,需要将切割盘的旋转中心拉到相机视野的中心,在第二相机下,通过移动第一y轴和x轴,以及旋转θ轴的方式,初步将晶圆工作台旋转中心移动到相机视野内,人工选择一个特征点,设备根据相机视野该特征点的坐标位置距离视野中心的距离,映射到第一y轴和x轴,移动第一y轴和x轴,将该特征点移动到相机的视野中心,此时的第一y轴和x轴的位置为x1、y1,θ轴旋转90度后,再次点击该特征点,再次将特征点移动到相机视野中心,此时记录第一y轴和x轴的位置为x2、y2。

10、步骤四:通过第一相机与第二相机都是晶圆工作台的旋转中心校准,根据这个关系,获得第一相机与第二相机的位置关系,为xh_l、yh_l;

11、步骤五:当晶圆工作台上放上产品,ccs工作台上放上测试的晶圆硅片后,移动第二y轴和x轴,通过第二z轴上的测高装置获取两个工作台的高度差;

12、步骤六:通过ccs工作台测量刀片的磨损情况,在ccs工作台上会放置一片方形的常规硅片,当刀片在硅片上切一个一定深度的痕迹,根据该痕迹与相机测量出切痕的宽度,同时通过第一非接触式测高传感器与第二非接触式测高传感器测量出切刀的半径r,预定切割深度是d0,实际切割深度是d,此时得到了实际的切割深度偏差d′=d-d0;

13、步骤七:结合步骤四,第一切刀的作业时的z向位置=z1+d′+dh+da第一切刀与相机的关系,根据步骤六中的切痕,可以在第二相机下求得该切痕的中心,将此切痕的中心点移动到相机视野的中心,记录此时x轴和第一y轴的坐标为x3、y3;

14、进一步优化的,通过所述步骤一与步骤二中的第一z轴的位置ct0和第一z轴的位置ncs1,获得第一非接触式测高传感器和晶圆工作台的高度差为z1d_ncs_ct=z1ct0-z1ncs1。

15、进一步优化的,所述步骤三中,旋转θ轴为90°,设旋转中心的坐标是(x0,y0),根据以下公式可以求得旋转中的坐标:

16、x2=(x1-x0)*cos(pi/180.0*θ)-(y1-y0)*sin(pi/180.0*θ)+x0;

17、y2=(x1-x0)*sin(pi/180.0*θ)+(y1-y0)*cos(pi/180.0*θ)+y0。

18、进一步优化的,所述步骤五中,两个工作台的高度差获取方法为,先将测高装置移动到晶圆硅片表面,下降第二z轴,当测高装置测量值为1mm时,记录第二z轴的高度为z2h1,移动测高装置到ccs工作台硅片表面,同样下降第二z轴,当测高装置测量值为1mm时,记录第二z轴的高度为z2h2,此时晶圆工作台与ccs工作台的高度差为dh=z2h1-z2h2。

19、有益效果

20、本发明所提供的晶圆切边设备及切刀校准方法,切边设备的切刀是宽刀,一般能有3mm的刀宽,在生产的时候,根据实际的需要,只切1mm的边,此时刀片有一部分的区域在作业,会有磨损,不能反应实际刀片的磨损量,通过ccs(chopper cut setup)测量刀片的磨损情况,准确获取切刀与相机的校准关系,切刀实际的切深关系,从而得到准确的下刀位置,确保精度的达标。

技术特征:

1.一种晶圆切边设备,其特征在于:包括第一y轴(1)与第二y轴(2),所述第一y轴(1)与所述第二y轴(2)下端分别设有与之移动连接的第一z轴(3)与第二z轴(4),所述第一z轴(3)一侧依次设有第一相机(5)、第二相机(6)及第一切刀(7),所述第二z轴(4)一侧依次设有第三相机(8)、测高装置(9)及第二切刀(10),所述第一z轴(3)与第二z轴(4)远离所述第一y轴(1)、第二y轴(2)的另一端设有x轴(11),所述x轴(11)上设有ccs工作台(12)及晶圆工作台(13),所述晶圆工作台(13)上放置有晶圆硅片。

2.根据权利要求1所述的晶圆切边设备,其特征在于:所述第一相机(5)与第二相机(6)分别为高倍相机与低倍相机。

3.根据权利要求1所述的晶圆切边设备,其特征在于:所述第三相机(8)为高倍相机,所述测高装置(9)为激光测高装置。

4.根据权利要求1所述的晶圆切边设备,其特征在于:所述ccs工作台(12)两侧分别设有第一非接触式测高传感器(14)与第二非接触式测高传感器(15)。

5.一种切刀校准方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的切刀校准方法,其特征在于:通过所述步骤一与步骤二中的第一z轴(3)的位置ct0和第一z轴(3)的位置ncs1,获得第一非接触式测高传感器(14)和晶圆工作台(13)的高度差为z1d_ncs_ct=z1ct0-z1ncs1。

7.根据权利要求5所述的切刀校准方法,其特征在于:所述步骤三中,旋转θ轴为90°,设旋转中心的坐标是(x0,y0),根据以下公式可以求得旋转中的坐标:

8.根据权利要求5所述的切刀校准方法,其特征在于:所述步骤五中,两个工作台的高度差获取方法为,先将测高装置(9)移动到晶圆硅片表面,下降第二z轴(4),当测高装置(9)测量值为1mm时,记录第二z轴(4)的高度为z2h1,移动测高装置(9)到ccs工作台(12)硅片表面,同样下降第二z轴(4),当测高装置(9)测量值为1mm时,记录第二z轴(4)的高度为z2h2,此时晶圆工作台(13)与ccs工作台(12)的高度差为dh=z2h1-z2h2。

技术总结

本发明公开了一种晶圆切边设备及切刀校准方法,包括第一Y轴、第二Y轴及X轴,第一Y轴与所述第二Y轴下端分别设有与之移动连接的第一Z轴与第二Z轴,第一Z轴一侧依次设有多个相机及切刀,X轴上设有CCS工作台及晶圆工作台,晶圆工作台上放置有晶圆硅片,校准第一切刀和晶圆工作台的关系;校准晶圆工作台和第一非接触式测高传感器的关系;校准第一Z轴上设置的第一相机及第二相机于晶圆工作台的关系;通过第一相机与第二相机都是晶圆工作台的旋转中心校准。本发明的有益效果:通过CCS测量刀片的磨损情况,准确获取切刀与相机的校准关系,切刀实际的切深关系,从而得到准确的下刀位置,确保精度的达标。

技术研发人员:王哲琦,周鹏程

受保护的技术使用者:争丰半导体科技(苏州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!