异形钢构件高空整体吊装施工方法与流程

本发明属于建筑,具体涉及一种异形钢构件高空整体吊装施工方法。

背景技术:

1、如图2、3、4所示,贯通式超重节点100,为异形构件,单个节点总重12t。在工程施工中,贯通式超重节点的高空吊装,一般选用塔式起重机或轮胎式起重机,操作快捷方便,但对于高层(或超高层)建筑,现场配备的塔式起重机性能参数有时不能满足贯通式超重节点的起重要求,而选择轮胎式起重机又受到场地条件及建筑物自身结构等因素制约,很难发挥最大作用。此外,选择桅杆等非常规方法吊装或将构件拆解吊装,前者的安全风险较大,后者拆、装麻烦,有时不被允许。特别是需要构件在空中进行姿态调整的工况下,目前常规的吊装方法很难一次完成提升、定位、旋转、就位等连续作业。

技术实现思路

1、本发明的目的是提供一种异形钢构件高空整体吊装施工方法,用以解决现有吊装方法很难一次完成提升、定位、旋转、就位等连续作业的技术问题。

2、为解决上述技术问题,本发明采用以下技术方案,异形钢构件高空整体吊装施工方法,包括:

3、预埋组件的安装:在异形钢构件设计安装位置附近的结构梁上设置预埋组件,用于安装吊装装置,所述预埋组件为等腰梯形结构;

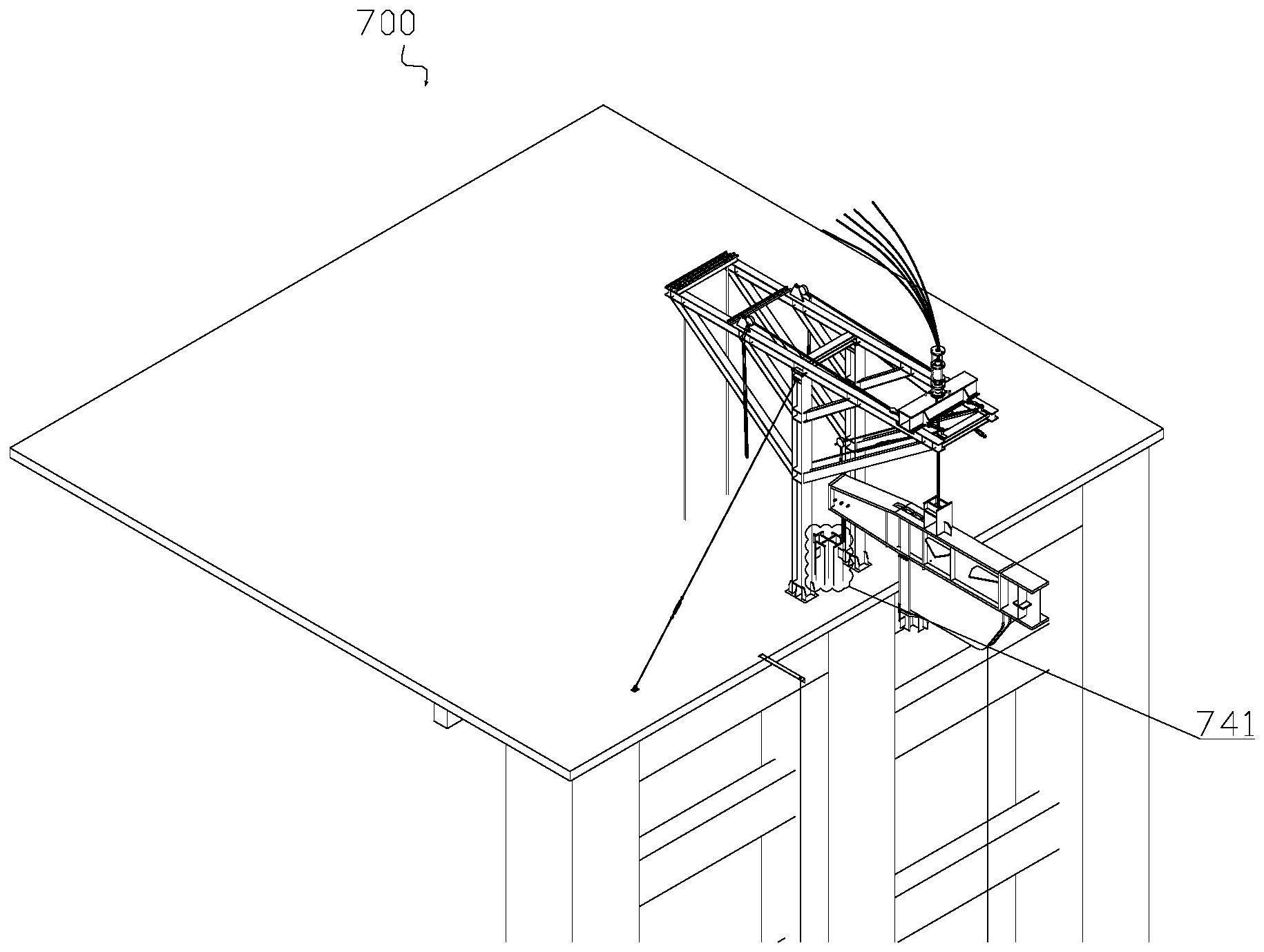

4、吊装装置的安装:吊装装置包括提升回转机构、移送机构和支架组件;在所述结构梁上的预埋组件上安装所述支架组件,在所述支架组件上安装提升回转机构、移送机构,所述提升回转机构用于提升、旋转所述异形钢构件;所述移送机构用于带动提升机构、异形钢构件进行直线往复运动;

5、异形钢构件的拼装:在提升回转机构安装位置的投影面正下方楼面或地面上,待提升异形钢构件以平行于主体结构的方向上拼装;

6、异形钢构件的提升:利用所述提升回转机构,将异形钢构件提升至异形钢构件设计安装位置的斜上方;

7、异形钢构件的旋转:利用所述提升回转机构将异形钢构件旋转至垂直于主体结构方向并锁定限位;

8、异形钢构件的移送:利用所述移送机构,将异形钢构件移送至异形钢构件设计安装位置的上方;下放异形钢构件至设计安装位置,将异形钢构件安装在楼面层的连接端头上。

9、本发明高空吊装施工方法用于异形钢构件整体提升、旋转及移送,吊装装置优选为钢结构,将吊装装置安装在建筑物合理位置,通过架设在该装置上的提升机构一次性将异形钢构件提升到计划高度,然后旋转提升机构至预设角度后固定,再利用移送机构将异形钢构件移送至指定水平位置,操作简单,合理高效。

10、为解决提升过程中异形钢构件与主体结构发生碰撞的技术问题,本发明采用以下技术方案,主体结构上、所述异形钢构件上、异形钢构件拼装楼面或地面上对应设置提升导向组件,用于对异形钢构件提升过程中的导向、以及防止异形钢构件与主体结构发生碰撞;

11、所述导向组件包括第一提升导向组件、第二提升导向组件;所述第一提升导向组件、所述第二提升导向组件分别位于所述异形钢构件的两侧。

12、为解决提升导向组件如何实现的技术问题,本发明采用以下技术方案,所述第一提升导向组件、所述第二提升导向组件结构相同,均包括:

13、导向绳,所述导向绳下端设置在异形钢构件拼装楼面或地面上;

14、第一导向绳安装件,自上而下间隔可拆卸设置在所述主体结构上,所述第一导向绳安装件与所述主体结构之间垂直设置;最高处的第一导向绳安装件位于异形钢构件设计安装位置附近的结构梁上,用于固定所述导向绳的上端;中间的第一导向绳安装件用于导向绳的穿过;

15、第二导向绳安装件,设置在所述异形钢构件的两侧,所述第二导向绳安装件上加工有导向绳孔,用于供所述导向绳穿过。

16、为解决主体结构外径不一致如何吊装的技术问题,本发明采用以下技术方案,当主体结构的外径不一致时,即所述主体结构包括自上而下设置的主体结构一、主体结构二;所述主体结构二外径大于主体结构二的外径;

17、利用移送机构将所述提升回转机构运动至所述主体结构二的外侧,利用提升机构对异形钢构件进行提升;

18、当异形钢构件提升至所述主体结构一底部时,利用移送机构将所述提升机构运动至所述主体结构一的外侧,利用提升机构对其进行提升至计划高度。

19、为解决主体结构外径不一致吊装节点过程中与主体结构发生碰撞的技术问题,本发明采用以下技术方案,所述主体结构一上设置主体结构一提升导向组件,所述主体结构二上设置主体结构二提升导向组件,主体结构二提升导向组件位于主体结构一导向组件的外侧;

20、当异形钢构件位于主体结构二外侧时,使用主体结构二提升导向组件;当异形钢构件位于主体结构一外侧时,使用主体结构一提升导向组件。

21、为解决预埋组件如何实现的技术问题,本发明采用以下技术方案,所述预埋组件包括:

22、第一预埋件,设置在异形钢构件设计安装位置所在的结构梁上,并位于异形钢构件设计安装位置的两侧,用于安装所述支架组件;所述第一预埋件的数量为两个;

23、第二预埋件,设置在所述异形钢构件设计安装位置所在结构梁内侧的结构梁二上,用于吊装装置的配重;第二预埋件的数量为两个;所述第二预埋件位于等腰梯形结构预埋组件的上底的两个顶点上;

24、第三预埋件,设置异形钢构件设计安装位置所在的结构梁上,并位于所述第一预埋件的外侧,用于调整所述支架组件的垂直度;第三预埋件的数量为两个;所述第三预埋件位于等腰梯形结构预埋组件的下底的两个顶点上。

25、为解决支架组件如何实现的技术问题,本发明采用以下技术方案,所述支架组件包括:

26、第一支架,安装在第一预埋件一上;第一支架经由第一斜拉索与第三预埋件一相连接;

27、第二支架,安装在第一预埋件二上,所述第二支架与所述第一支架平行设置,所述第二支架经由连系梁与所述第一支架架相连接;第二支架经由第二斜拉索与第三预埋件二相连接;

28、第一后拉杆安装梁,竖直设置在所述结构梁二的上方;

29、第二后拉杆安装梁,设置在结构梁二的底部并位于所述第二预埋件的下方,且位于所述第一后拉杆安装梁的正投影方向上;

30、后拉杆,所述后拉杆上端设置在所述第一后拉杆安装梁上,所述后拉杆下端穿过楼面层上设置的第二预埋件并与所述第二后拉杆安装梁相连接。

31、为解决提升回转机构如何实现的技术问题,本发明采用以下技术方案,所述提升回转机构包括:

32、提升梁,设置在所述第一支架、所述第二支架的悬挑端;

33、回转组件,设置在所述提升梁上;

34、提升机构,设置在所述回转组件上;

35、限位组件,设置在所述提升机构、所述提升梁上,用于旋转后的提升机构的定位。

36、为解决提升机构如何实现的技术问题,本发明采用以下技术方案,所述提升机构为液压提升机构;所述提升机构的基座底部设置止推环;

37、所述回转组件包括平面推力轴承、轴承座;所述轴承座上罩扣设置所述止推环;

38、所述限位组件包括:

39、止推环,设置在所述提升机构的基座上,并罩扣在所述回转组件上;

40、连接耳板,对称设置在所述止推环上;

41、定位耳板,周向均布在所述回转组件外侧的所述提升梁上;

42、转动所述提升机构,使得所述连接耳板与对应位置的所述定位耳板相配合并设置定位连接件,实现旋转后的提升机构的定位、限位。

43、为解决第一、二、三预埋件如何实现的技术问题,本发明采用以下技术方案,所述第一预埋件一、二均包括预埋板,所述预埋板底部设置对称设置的l形筋,形成π形结构;所述预埋板与所述第一支架或者第二支架相连接;

44、所述第二预埋件为预埋套筒,预埋套筒竖向设置在楼面层内,形成预留通孔,用于供后拉杆穿过;

45、所述第三预埋件一、二均包括安装板、连接板、l形筋,所述安装板上设置连接板,所述安装板底部对称设置两个l形筋,形成π形结构;所述连接板与对应的所述斜拉索相连接;所述斜拉索的长度可调节。

46、为解决主体结构技术问题,本发明采用以下技术方案,所述主体结构为混凝土结构、钢结构或者混凝土钢混合结构。

47、为解决移送机构如何实现的技术问题,本发明采用以下技术方案,所述移送机构包括:

48、第一牵引机构,设置在所述支架组件上,所述第一牵引机构与所述提升梁相连接,带动所述提升梁向靠近所述后拉杆方向运动;

49、第二牵引机构,设置在所述支架组件上,所述第二牵引机构与所述提升梁相连接,带动所述提升梁向远离所述后拉杆方向运动。

50、为解决移送阻力大的技术问题,本发明采用以下技术方案,所述提升梁与所述第一支架、所述提升梁与所述第二支架之间均设置润滑油;提升梁下方采用圆角卷边板,显著降低滑移阻力。

51、为进一步解决提升机构的前后移动一致性、以及侧翻的的技术问题,本发明采用以下技术方案,所述提升梁与所述第一支架、所述提升梁与所述第二支架之间均设置导轨滑块组件。

52、为解决第一导向绳安装件如何实现的技术问题,本发明采用以下技术方案,所述第一导向绳安装件每隔6层设置;

53、所述主体结构上设置第四预埋件,所述第四预埋件与所述第一导向绳安装件之间可拆卸连接。

- 还没有人留言评论。精彩留言会获得点赞!