装配式矩形钢柱安装施工方法与流程

本发明涉及建筑施工,具体涉及一种装配式矩形钢柱安装施工方法。

背景技术:

1、装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。其中装配式柱体与地面的柱基础连接通常采用地脚螺栓来固定,一般将地脚螺栓呈j形、l形的一端埋入柱基础的混凝土中,另一端与装配式柱体预制孔洞连接,并还能对装配式柱体与柱基础之间的连接进行定位导向作用;但地脚螺栓与柱基础连接后在浇筑混凝土时容易发生位移的现象,因此需要对地脚螺栓设置定位装置保证地脚螺栓的连接精度以及后续与装配式柱体之间的连接。

2、同时装配式柱体由于自身重量比较大,因此装配式柱体之间的安装施工通常采用塔吊设备进行施工。现有的装配式矩形钢柱在施工过程中,通过塔吊悬吊起上层待安装的矩形钢柱并吊放至下层已完成安装的矩形钢柱上,通过工人敲打塞入上下两个钢柱缝隙的塞锥,来调整钢柱的位置及垂直度,然后再进行点焊、用螺栓固定上首层矩形钢柱。由于安装施工期间将会长时间占用塔吊,平均安装一根钢柱需要1-2小时左右,有时甚至需要更长的时间,导致塔吊的使用效率不能得到保证;此外由于装配式矩形钢柱的重量小则五六吨,重则七八吨,在吊装过程中通过人工矫位存在很大的困难及安全隐患,同时人工操作存在误差,容易上下两层钢柱之间的垂直度偏差、位移偏差等问题并不能得到有效的解决。

3、因此,需要对现有的装配式矩形钢柱安装施工方法进行改进,使其能够有效上述施工过程中存在的技术缺陷。

技术实现思路

1、针对现有技术的不足,本技术提供一种装配式矩形钢柱安装施工方法,通过设置一种预埋螺栓定位装置,解决了首层矩形钢柱与地面柱基础连接时,地脚螺栓外漏部分的位移及弯曲变形问题和地脚螺栓被污染的问题;同时通过设置辅助安装系统,使矩形钢柱吊放到位之后便不在占用塔吊,大幅度提高了塔吊的使用效率,降低施工成本,提高了施工效率;并且该辅助安装系统在矩形钢柱吊放过程中,能够通过滑动钢板的滚珠与安装框架配合逐步调整上层钢柱的姿态,确保吊装到位后,上层钢柱的位置及垂直度与首层矩形钢柱一致,无需人工敲打矫位,施工的效率及安全性都得到了提升。

2、本发明提供的一种装配式矩形钢柱安装施工方法,包括以下步骤:

3、s1、施工准备,同时制作用于对预埋地脚螺栓进行定位的预埋螺栓定位装置以及用于后序矩形钢柱吊装用的辅助安装系统;

4、s2、在预定施工位置进行地脚螺栓预埋和预埋螺栓定位装置的安装,随后浇筑混凝土,待混凝土达到设计强度之后沿着预埋螺栓定位装置四边外延喷漆并作为钢柱吊装参照线;

5、s3、拆除预埋螺栓定位装置,进行首层矩形钢柱的吊装并进行钢柱柱脚底部灌浆;

6、s4、将辅助安装系统安装在首层矩形钢柱的顶部首层矩形钢柱,随后吊装上层矩形钢柱,并通过辅助安装系统实现上层矩形钢柱与首层矩形钢柱的临时连接;

7、s5、在辅助安装系统内依次对上层矩形钢柱与首层矩形钢柱的侧壁接缝处进行初步焊接,初步焊接完成后拆除辅助安装系统对上层矩形钢柱与首层矩形钢柱的四角接缝处进行第二焊接直至上层矩形钢柱与首层矩形钢柱之间的焊缝饱满;

8、s6、钢柱安装质量复核和验收,确认无误后,重复步骤s4和s5,直至完成所有矩形钢柱的安装。

9、进一步,在步骤s1中,所述预埋螺栓定位装置包括定位框,所述定位框上根据预埋螺栓数量及位置开设有若干定位孔,所述定位孔处设置有定位套管,所述预埋螺栓的外露连接部穿过定位孔伸入定位套管内,所述定位套管顶部设置有管帽,所述管帽与预埋螺栓的外露连接部接触后实现对定位装置的支撑。

10、进一步,所述定位框包括定位板ⅰ和定位板ⅱ,所述定位板ⅰ沿长度方向的两端设置有连接杆,所述定位板ⅱ沿长度方向的两端设置有与所述连接杆配合的连接孔,所述连接杆穿过定位板ⅱ上的连接孔后通过螺母锁紧以实现定位板ⅰ与定位板ⅱ之间的可拆卸式连接。

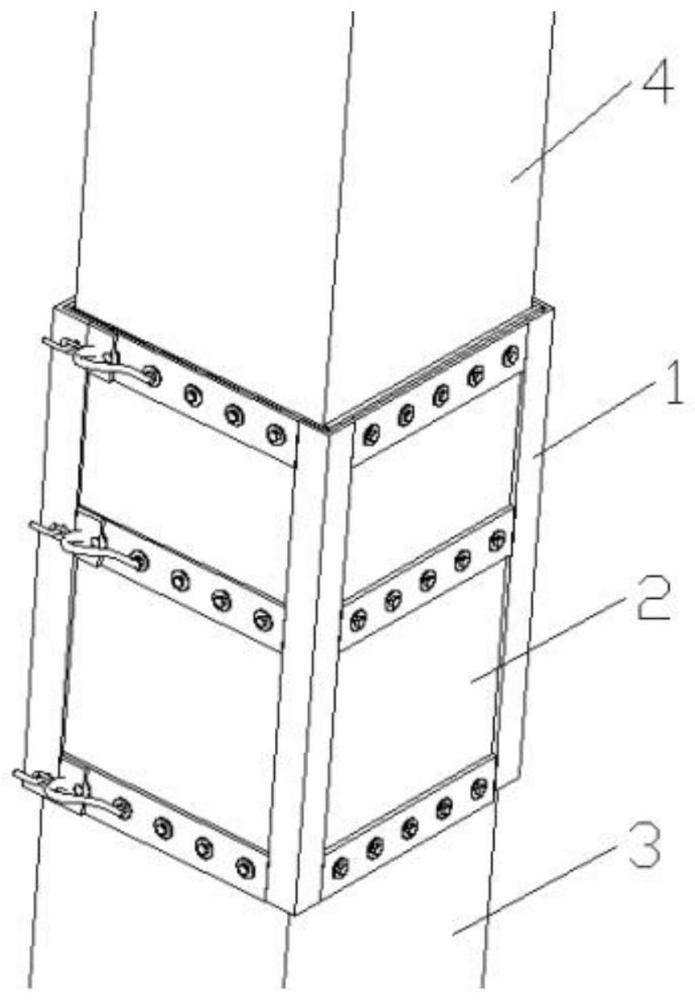

11、进一步,在步骤s1中,所述辅助安装系统包括安装框架和滑动钢板,所述安装框架套设在上层矩形钢柱与首层矩形钢柱的连接处,所述安装框架的下端与首层矩形钢柱的上端连接固定,所述安装框架的上端用于引导悬吊的上层矩形钢柱进入安装框架内实现与首层矩形钢柱的连接,所述安装框架的上端在上层矩形钢柱进入所述安装框架后与上层矩形钢柱的下端连接固定;

12、所述滑动钢板设置在安装框架内侧与矩形钢柱之间,所述滑动钢板可被驱动地在矩形钢柱表面沿高度方向滑动并露出或封闭所述安装框架内的上层矩形钢柱与首层矩形钢柱的接缝处。

13、进一步,所述安装框架沿矩形钢柱高度方向分别设置有上端连接部、中间连接部和下端连接部,所述上端连接部、中间连接部和下端连接部上分别设置有若干固定件并通过固定件实现安装框架与矩形钢柱的连接固定。

14、进一步,所述安装框架包括竖立设置在矩形钢柱一侧壁的矩形骨架和设置在矩形钢柱其他三侧壁处的u型框架,所述矩形骨架在宽度方向端部两侧设有连接柱,所述u型框架上设置有与连接柱扣接的连接件,所述u型框架通过连接件与矩形骨架上的连接柱扣接并形成安装框架整体。

15、进一步,所述u型框架包括若干水平设置的u型骨架和竖立设置的连接角钢,若干所述u型骨架分别沿高度方向排布并通过连接角钢连接形成u型框架整体;所述u型骨架由三根横梁拼接而成且每个横梁上均分布有若干固定件;

16、所述矩形骨架包括横梁和立柱,所述矩形骨架内设置有与横梁平行设置的加强横梁,所述横梁与加强横梁上均分布有若干固定件。

17、进一步,所述滑动钢板包括滑动段和平整段,所述滑动段设置在所述滑动钢板上端,所述滑动段在与上层矩形钢柱的接触侧设置有若干个凹槽,所述凹槽内设置有用于与上层矩形钢柱的侧壁滑动配合的滑动组件。

18、进一步,所述滑动组件包括滑动球以及若干设置在凹槽底部与滑动球之间的滚珠,所述凹槽的开口处设置有用于防止滑动球和滚珠从凹槽内脱落的限位部,所述限位部的开口直径尺寸小于所述滑动球的直径尺寸与所述滚珠的直径之和。

19、进一步,在步骤s3中,所述首层钢柱在吊装前需在地脚螺栓上戴上调节螺母并将调节螺母全部调整至设计标高,然后在并在首层钢柱的四面对称放置钢垫板,所述钢垫板边缘与钢柱吊装参照线对齐。

20、综上所述,本技术包含以下至少一种有益效果:

21、(1)本发明通过设置预埋螺栓定位装置,使与首层装配式柱体连接的预埋地脚螺栓在预埋施工至钢柱吊装前不产生位移、弯曲变形及丝头污染等问题,为后序的装配式柱体吊装创造有利条件;

22、(2)本发明通过设置辅助安装系统,使矩形钢柱吊放到位之后便不在占用塔吊,大幅度提高了塔吊的使用效率,降低施工成本,提高了施工效率;同时该辅助安装系统在矩形钢柱吊放过程中,能够通过滑动钢板的滚珠与安装框架配合逐步调整上层钢柱的姿态,确保吊装到位后,上层钢柱的位置及垂直度与首层矩形钢柱一致,无需人工敲打矫位,施工的效率及安全性都得到了提升;

23、(3)本发明中的预埋螺栓定位装置和辅助安装系统,安拆便捷、操作简单、可循环使用,能够有效降低施工成本,提高施工效率和施工安全性,解决了传统工艺施工效率低、施工成本高、安全性能低的问题

- 还没有人留言评论。精彩留言会获得点赞!