一种预拌流态填筑料制备工艺方法与流程

本技术涉及一种预拌流态填筑料制备工艺方法,更具体的,涉及一种具有速干,高强和长期稳定性的预拌流态填筑料,属于建筑施工领域。

背景技术:

1、在建筑,道路等工程施工中,基坑肥槽需要进行回填以确保工程施工的安全,且在现有城镇建设过程中,由于城市用地限制以及建筑物更为的密集,使得更多的新建工程处于原有的建筑或工程之间,增加了许多的施工困难,尤其是在工程基坑肥槽等回填施工过程中,往往会遇到基槽回填空间狭窄、回填空间异形、回填深度较大、回填土夯实质量不稳定、回填土要求质量高等难题,传统工艺多采用素土或者灰土分层使用小型夯实设备进行施工,施工难度较大、回填工期较长、回填的质量还难以控制,甚至无法施工。若采用素混凝土进行回填,则将大幅增加施工成本。基槽回填属于隐蔽工程,若出现质量问题,则是工程后期正常运营的一个隐患,其往往也对后续道路、管线、紧邻基坑施工等造成非常不利的影响。

2、同时,现有城市环境处理中,还存在以下处置需求,无论是河道淤泥、自来水厂尾泥等淤泥质土,还是建筑渣土及各类无毒水处理压滤泥饼等处置困难,要么集中堆放、填埋,不仅占用土地、污染环境;要么处置成本较高,难以负担。

3、同时,随着大规模的城市建设,比如地铁隧道或者穿河隧,人防工程等,在施工过程中会产生大量的砂泥层,该废弃泥渣中含有大量可回收利用的砂,石块等资源,同时如果大量堆积会导致影响施工,延误工期,因此,如何有效利用该可回收资源是亟需解决的问题。

4、流态填筑料技术所用填筑料是一种新型回填筑料,根据所用基料性质加入不同的固化剂、外加剂、水等材料,经搅拌后的拌合料具有一定的流动性,现场通过溜槽或泵送浇筑,无需分层碾压和振捣,具有自密实功能。填筑料经养护后,形成具有一定强度的材料,具有高水稳定性、低渗透性和保持长期稳定等特性。施工速度快、成本低,填筑质量放心无忧,是一种较好的狭窄基坑肥槽填筑材料。

5、目前很多成型工艺主要利用建筑渣土类相对干燥的固体物料制备流态填筑料,而针对含水率较高且变化较大的膏状泥土及压滤滤泥,一是难以通过皮带等输送方式上料,二是原材料波动较大,造成生产配比难以控制,因而目前常规的流态填筑料产线难以利用上述材料进行生产。

6、cn111851527a公开了一种预拌流态固化土的基槽回填施工方法,包括以下步骤:在对基槽进行回填前,必须清理到基础底面标高,将回落的松散垃圾、砂浆、石子等杂物清除干净;检验回填流态固化土的质量;对流态固化土进行回填;填土全部完成后,应进行表面拉线找平,超过标准高程的地方,及时依线铲平;低于标准高程的地方,应补土夯实;测出干土的质量密度;当质量密度达到规定要求后,再在流态固化土的上方铺设层土。该方法需要逐层铺土,不适应对异形空间以及复杂肥槽,且固化时间较长,强度满足不了对强度要求较高的城市密集施工工程。

7、本发明的预拌流态填筑料制备工艺方法,通过将含水率较高且变化较大的膏状淤泥质土及压滤滤泥制备成设计密度范围的浆体,来控制原材料的稳定性,排除原材料含水率波动的影响,通过搅拌生产前的预均化工艺及对浆体密度的控制,进一步确保原材料稳定性,通过搅拌前预均化池可预先储存一定量按比例配置好的泥浆,在连续生产时保证泥浆的连续供应,适应于复杂和异形基槽和肥槽空间,同时通过特定的砂性土和湿性土的配比,结合特定的固化剂,可以达到节省骨料同时获得了快速硬化,硬化强度高的技术效果。

技术实现思路

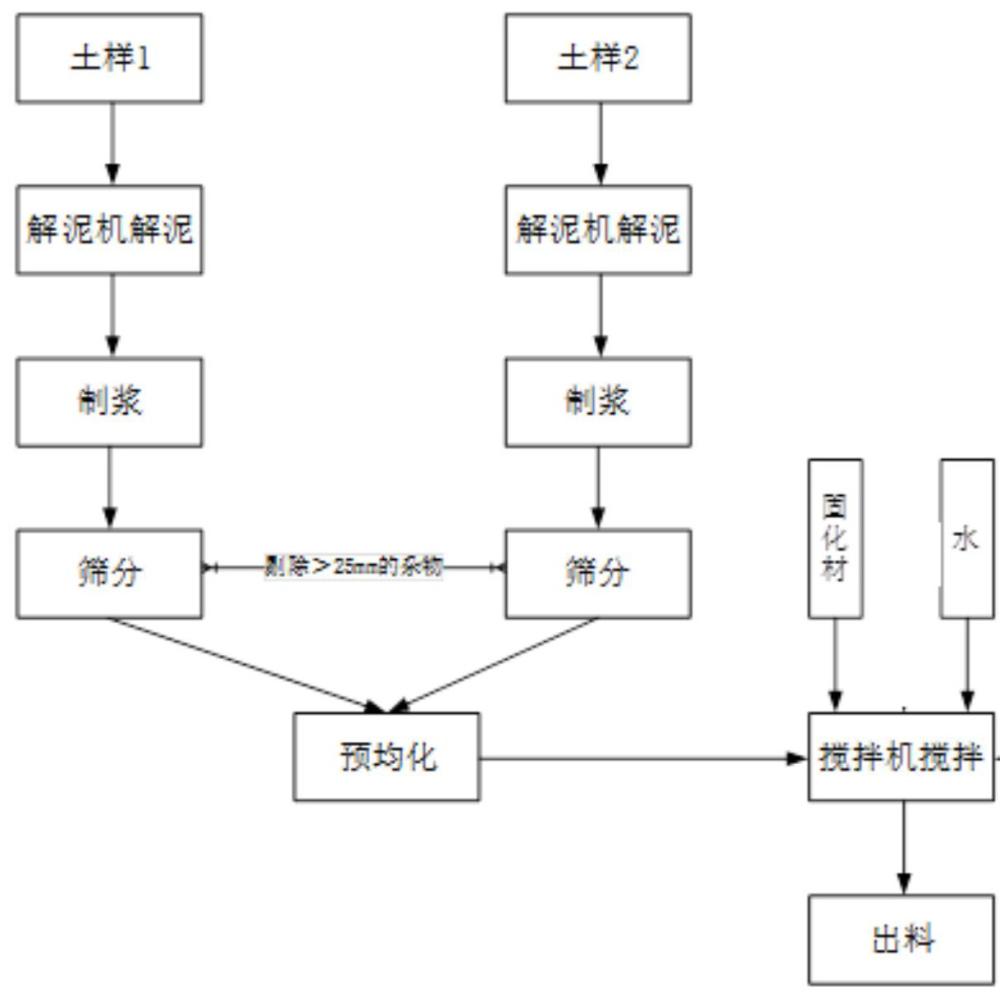

1、为解决上述问题,本发明提供了一种预拌流态填筑料制备工艺方法,其特征在于,该方法包括:

2、1)、将洗砂压滤滤泥,其为固体或半固体土样1,其中水分占总量30-35%重量,干泥占比65-70%重量,进行解泥处理,便于后端工序制浆,解泥后湿滤泥:水=(3.9-4.1):1;

3、2)、将土样1解泥后的物料投入制浆机进行制浆处理,制备成密度在1250-1500kg/m³的物料,固含量为52-56%;

4、3)、将河道淤泥、潮湿土壤和/或无害的自来水厂尾泥,其为土样2,其中水分占总量62-65%,干泥占比35-38%,进行解泥处理,便于后端工序化浆,解泥后湿滤泥:水=(4.9-5.1):(3.9-4.1);

5、4)、将土样2解泥后的物料投入制浆机进行制浆处理,制备成密度在1100-1250kg/m³的物料,固含量为20%-26%;

6、5)、将土样1制浆的物料与土样2制浆的物料经筛分机筛分,控制物料颗粒尺寸≤25mm,物料中>25mm的杂质筛分剔除,进入预均化池均化处理,其中土样1与土样2的配比为(2.8-3.2):(1.8-2.2)质量比;

7、6)、预均化池搅拌均化处理后进入搅拌机进行搅拌,均匀化,其固含量为38-42%,按物料的绝干物料重量比加入固化材及水,物料:固化剂:水=(30-36)%:(9-11)%:(59-66)%,其中,搅拌60s-180s后可出料。

8、上述的预拌流态填筑料制备工艺方法,其中,洗砂压滤滤泥,为砂性土,有机质含量<5%,为固体或半固体状态,不同批次及时间含水率波动大,通过解泥制浆,制成密度在1250-1500kg/m3。

9、上述的预拌流态填筑料制备工艺方法,其中,可塑、软塑、流塑粘性土可包括天然的河道淤泥、潮湿土壤及无害的自来水厂尾泥,主要为粘性土,不同批次及时间含水率波动大,通过解泥制浆,制成密度在1100-1250kg/m3。

10、上述的预拌流态填筑料制备工艺方法,其中,不同泥土生产前,首先建立泥浆密度与泥浆固含量对应曲线,可根据泥浆密度直接确认泥浆中干物料量,便于搅拌环节物料配比的准确控制。

11、上述的预拌流态填筑料制备工艺方法,其中,制备的泥浆进入预均化池前需筛除大于25mm杂物。

12、上述的预拌流态填筑料制备工艺方法,其中,固化剂为水泥、18水硫酸铝、硫酸钠和石膏的混合物,其配比为(62-80):(2-6):(7-10):(16-25)。

13、上述的预拌流态填筑料制备工艺方法,其中,还可以包括步骤7)、预留配料机掺入的皮带输送系统,可根据需要额外加入骨料、砂石或渣土等材料。

14、本发明的有益效果包括但不限于:

15、1、本发明利用预制浆制备工艺,通过将含水率较高且变化较大的膏状淤泥质土及压滤滤泥制备成设计密度范围的浆体,来控制原材料的稳定性,排除原材料含水率波动的影响。

16、2、通过搅拌生产前的预均化工艺及对浆体密度的控制,进一步确保原材料稳定性。

17、3、搅拌前预均化池可预先储存一定量按比例配置好的泥浆,在连续生产时保证泥浆的连续供应。

18、4、本发明通过特定比例的洗砂压滤滤泥和河道淤泥、潮湿土壤和/或无害的自来水厂尾泥的配比,结合特定成分的固化剂,减少了固化材料的使用,降低了成本,获得了最优的效果,由于本发明中采用了砂性土结合湿性土的特定配比,可以省略骨架材料也能够获得足够的强度,同时水泥适合用于砂性土的固化,本发明采用了硫酸钠结合特定量的石膏用于湿性土的固化,结合能够起到絮凝作用的硫酸钾,通过无数次的试验得到了最优的组合,从而大幅降低了固化时间,提高了硬化度,极大地增加了长期稳定性,节约了成本,提高了效率。

19、5、本发明还可以预留干燥物料掺入的皮带输送系统,可根据需要额外加入骨料或渣土等材料,(1)增加可处置物料范围(2)为通过增加骨料提高流态填筑料强度提供途径,成本更低,避免只能通过提高固化材掺量提高强度的局限性。

20、6、本发明的固化时间在4小时以下,7天抗压强度1.80mpa以上,28天强度4.70mpa以上。

- 还没有人留言评论。精彩留言会获得点赞!