一种石墨舟片自动加工系统的制作方法

本发明属于石墨舟片,具体的说是一种石墨舟片自动加工系统。

背景技术:

1、太阳能硅片的生产加工中有一道工序叫做pecvd镀膜,其作用是提高硅片的太阳能转化率,这个工序就用到石墨舟,把硅片放到石墨舟中,经过一定的条件产生化学反映,在硅片表面镀上一层膜,石墨舟片是组成石墨舟的重要组成部分;

2、对于石墨舟片的生产,一般工艺过程包括开料、锯片、砂光以及精加工;具体地,首先开料获取指定尺寸的石墨块,接着对石墨块进行锯片加工,形成多个单独的石墨片,该石墨片较薄,厚度一般在2.5~3mm之间,再逐一对石墨片进行砂光和打孔及加工,从而获得半成品的石墨舟片,最终通过内型腔和外形等精加工后,获得石墨舟片成品。

3、现有的石墨舟片在加工时,都是采用非自动化线,人工参与的操作较多,砂光机反复作业,导致无法保证了精准性和准确度,导致整个非自动化线的效率低。

4、为此,本发明提供一种石墨舟片自动加工系统。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

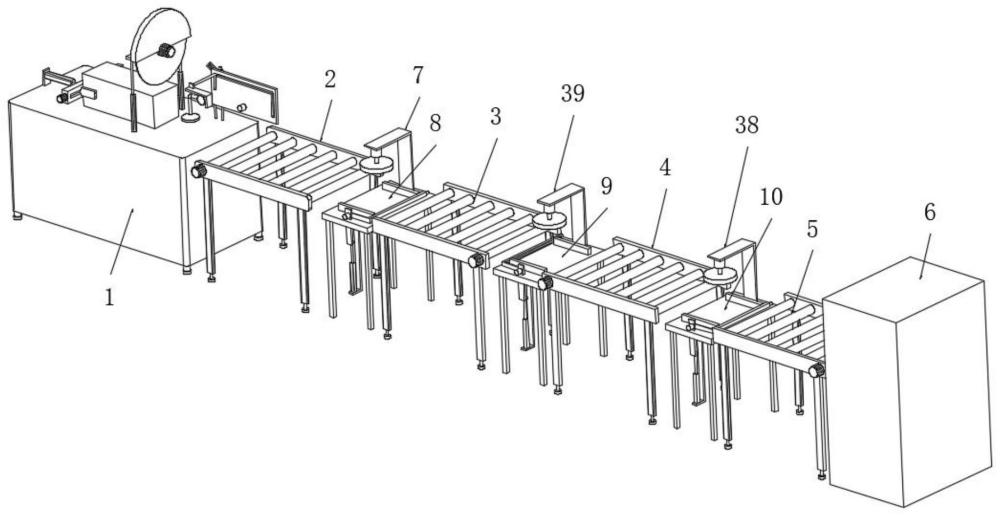

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种石墨舟片自动加工系统,包括锯床,所述锯床上端设置有切片机构,包括用于对石墨舟片进行输送的输送机构,还包括用于对石墨舟片进行粗磨、半精磨、精磨的第一砂光机、第二砂光机、第三砂光机,所述锯床上端放置有毛坯料;

3、所述第一砂光机、第二砂光机、第三砂光机上端分别设置有粗磨机构、半精磨机构、精磨机构;

4、还包括用于对石墨舟片加工成型的雕刻机。

5、优选的,所述切片机构包括固定连接于锯床上端的第一电动伸缩杆,所述第一电动伸缩杆活塞端固定连接有第一凹槽板,所述第一凹槽板前后两侧均滑动连接有第一夹持板,所述第一夹持板左端螺纹连接有第一双向螺纹杆,所述第一双向螺纹杆两端均转动连接于第一凹槽板,所述第一凹槽板前端固定连接有第一电机,所述第一电机输出端与第一双向螺纹杆固定相连。

6、优选的,所述锯床上端前后两侧均固定连接有第二电动伸缩杆,所述第二电动伸缩杆活塞端固定连接有刀片罩,所述刀片罩中部转动设置有刀片,所述刀片罩左端面中部固定连接有第二电机,所述第二电机输出端与刀片固定相连。

7、优选的,所述锯床上端设置有机械手机构,所述机械手机构包括固定连接于锯床上端的导向板,所述导向板利用凹槽嵌入有导向柱并与其滑动相连,所述导向柱前端面固定连接有l型板,所述l型板右端固定连接有气泵,所述气泵进气端连通有气管,所述气管下端设置有吸盘。

8、优选的,所述导向板前端面中部固定连接有第三电机,所述第三电机输出端通过销轴固定连接有滑槽杆,所述导向柱插入至滑槽杆并与其滑动相连,所述导向柱后端固定连接有滑套,所述滑套滑动连接有l型杆,所述l型杆下端滑动连接于导向板。

9、优选的,所述输送机构包括输送轨道一、输送轨道二、输送轨道三,输送轨道四,所述输送轨道一、输送轨道二、输送轨道三、输送轨道四从左至右依次排布。

10、优选的,所述机械手机构设置于第一砂光机、第二砂光机、第三砂光机上端。

11、优选的,所述第一砂光机、第二砂光机、第三砂光机上均设置有翻面机构。

12、优选的,所述翻面机构包括滑动连接于第一砂光机、第二砂光机、第三砂光机前端的升降板,所述第一砂光机、第二砂光机、第三砂光机下端均固定连接有第三电动伸缩杆,所述第三电动伸缩杆活塞端与升降板固定相连,所述升降板上端转动设置有第二凹槽板,所述升降板前端面上侧固定连接有第四电机,所述第四电机输出端与第二凹槽板固定相连,所述第二凹槽板前后两侧均滑动连接有第二夹持板,所述第二夹持板均螺纹连接有第二双向螺纹杆,所述第二凹槽板后端固定连接有第五电机,所述第五电机输出端与第二双向螺纹杆固定相连。

13、优选的,所述第一砂光机和第二砂光机之间设置有抽检台,所述第三砂光机和雕刻机之间设置有抽检台。

14、本发明的有益效果如下:

15、1.本发明所述的一种石墨舟片自动加工系统,通过将毛坯料放置在锯床上端,并使毛坯料左端与第一凹槽板右端贴合,然后启动第一电机带动第一双向螺纹杆转动,即可使前后两侧的第一夹持板同时反向滑动,即可将毛坯料夹持住,然后启动第一电动伸缩杆带动第一凹槽板向右移动,使毛坯料对准刀片,然后同时启动第二电机和第二电动伸缩杆,第二电动伸缩杆带动刀片罩下降,并在第二电机带动刀片的转动下,来对将毛坯料切割成单片,并且,切割后的单片会倾倒,然后启动第三电机先逆时针转动再顺时针转动,即可使滑槽杆先逆时针转动,当滑槽杆逆时针转动时,即可使导向柱在导向板的凹槽处滑动,使导向柱先向左移动再下降,使l型板带动吸盘下降并与单片接触,利用气泵所产生的负压,即可利用吸盘将单片吸附住,然后再使滑槽杆顺时针转动,即可使导向柱向上升再向右移动,使单片先抬起,再移动至右侧,使单片处于输送轨道一上方,即可完成对毛坯料的切片以及单片输送工作,从而省去了人工对毛坯料进行切片并输送的过程,较为省力高效,降低了人力成本。

16、2.本发明所述的一种石墨舟片自动加工系统,通过利用输送轨道一、输送轨道二、输送轨道三、输送轨道四从左至右的依次排布、回程输送轨道一、回程输送轨道二,来使单片切割完成后,经输送轨道一输送至第一砂光机进端,然后经第一砂光机出端的机械手机构将经过粗磨的单片翻转后,放置在回程输送轨道,重复上一动作后磨单片b面,再使单片可输送至第二砂光机,单片经第二砂光机的半精磨后,再将单片放置在输送轨道三上端,使单片输送至第三砂光机进端,经精磨后,再次经机械手机构将单片翻转后送至回程输送轨道二,重复上述动作后再放置在输送轨道四,使单片经输送轨道四后到达雕刻机,进行加工成型,从而可对粗磨、半精磨、精磨后的单片起到一个自动抓取、翻转并输送的效果,使单片可自行进入下一工序,整个过程较为快速高效。

17、3.本发明所述的一种石墨舟片自动加工系统,通过单片处于第一砂光机、第二砂光机、第三砂光机进端时,可利用第五电机带动第二双向螺纹杆转动,使前后两侧的第二夹持板相互靠近,即可将单片夹持住,然后启动第三电动伸缩杆带动升降板上升,使单片升高,然后在第四电机的作用下使第二凹槽板转动,即可使单片翻转,对单片的两面进行粗磨、半精磨、粗磨,从而可对单片起到一个自动翻面效果,进而省去了人工手动进行翻面的过程,较为高效。

18、本发明实现了自动对毛坯料进行磨削、三道正反面砂光并输送的从石墨毛坯到砂光的加工过程,由于整个自动加工系统的每道工序均确定了相应的工序必达参数,用以保证其磨削的平面度的cpk>1.67,砂光的粗糙度cpk>1.33,该自动加工系统的发明且运行成功,除了降低了人力成本、也使得每条产线的砂光机的台数至少减少了2台以上;更是由于引进了cpk的概念,加上本自动系统在机器人抓取机构上所运用的先正压吹尘再负压吸附及舟片两面砂光所运用的翻转机构,都为该系统稳定运行提供了可靠保障。

19、终上所述,该系统在节约人力成本、硬件投入成本、减少场地的使用面积、减少物流搬运的时间及距离、质量保证、可靠性运行方面都进行了深入的研究,实为一种较为高效的石墨舟片加工自动系统。

- 还没有人留言评论。精彩留言会获得点赞!