一种预焙阳极成型自动打码装置的制作方法

本发明涉及预焙阳极打码,尤其涉及一种预焙阳极成型自动打码装置。

背景技术:

1、预焙阳极的生产和应用,从掺配、煅烧、配料、混捏、成型、焙烧到铝电解反应,工艺复杂,程序多,流程周期长,这些环节的任何一个问题都可能影响阳极块的质量,因此预焙阳极生产需要一套可靠的生产跟踪系统,制品质量一旦出现问题,可以有效地对生产工艺控制参数进行追溯及原因分析,避免同类问题的重复出现。而生产跟踪,首先是阳极炭块跟踪,即确定每一个阳极炭块的来龙去脉,记录每个炭块生产过程中的各种参数,要实现阳极炭块跟踪,就要标记每一个炭块,有效的方法是对阳极炭块进行编码,同时把编码刻印在炭块上。

2、现有预焙阳极炭块打码技术,有些在成型时打码,采用人工方式将带有数字码的金属片安装在成型机的重锤上,成型时打码,这种方式工作效率低下,增加工人劳动强度,且容易出错,多用于批量打码上(同一批炭块用同一个编码);也有在焙烧完成后,采用激光刻字的方式在预焙阳极上打码,这种方式会损耗少量预焙阳极,同时会产生粉尘,需要安装粉尘回收装置,增加生产成本,且这种方式是在焙烧后,焙烧周期长,焙烧块容易混淆,其批次来源产生不确定性。

3、基于上述问题,生产中希望尽早在炭块上打码,打码时能不损耗炭块,不产生粉尘污染,实现一块一码,且能够自动打码,不需要人工参与。

技术实现思路

1、为了解决上述问题,本发明提出一种预焙阳极成型自动打码装置,以更加确切地解决了上述背景技术中所提出的问题。

2、本发明通过以下技术方案实现的:

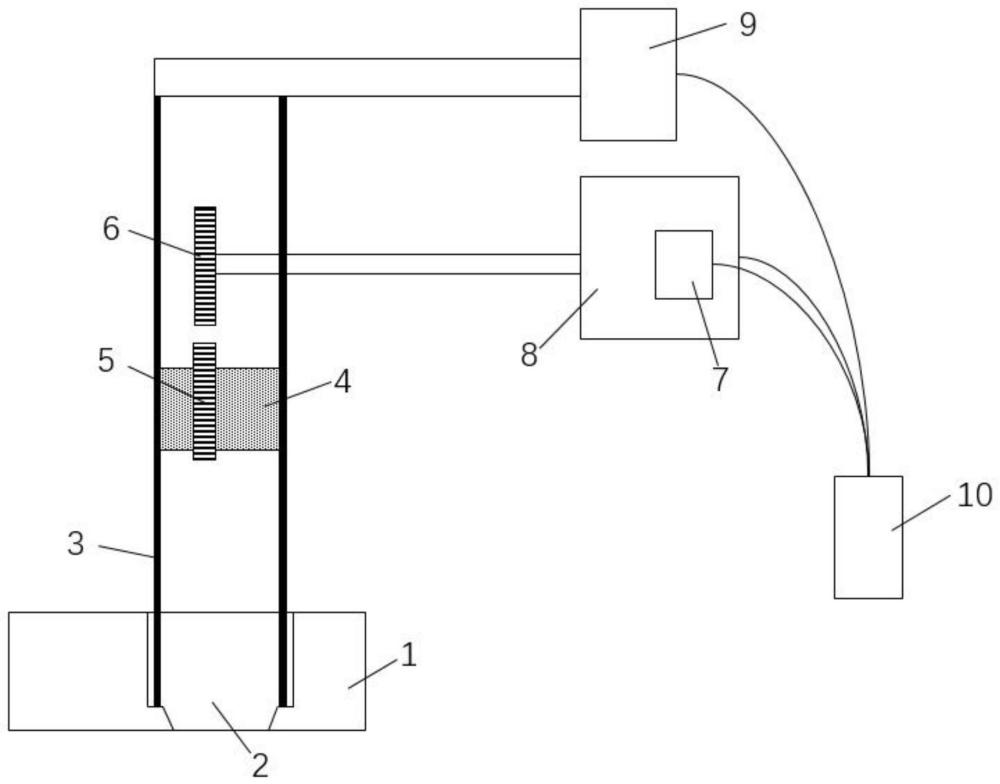

3、发明提出一种预焙阳极成型自动打码装置,包括重锤、打码模块、打码升降装置、齿轮步进控制装置和plc,所述打码模块包括打码齿轮,齿轮步进控制装置将打码齿轮转动到工作位,所述重锤上开有打码槽,打码槽的槽底开有齿轮槽,所述打码槽的四角安装有定位杆,打码升降装置控制打码模块通过定位杆升降,打码齿轮通过齿轮槽压在糊料上,且通过定位杆施加等同于重锤的压力在预焙阳极的成型工序完成打码。

4、进一步地,所述重锤上根据打码模块尺寸和阳极炭块打码位置垂直挖一个方框,方框上部四壁垂直,下部靠近成型机部分修一水平台阶,四角放置定位杆,再往下的四壁为倒梯形,底部铁板为栅栏形,根据打码齿轮个数、需要伸出打码的宽度和高度,开出相应尺寸的长方形齿轮槽,所述打码模块包括基座和打码齿轮,所述打码齿轮的齿上以阳文刻有需要打码的图案。

5、进一步地,所述基座包括承重框和齿轮墙,齿轮墙垂直放置固定在承重框上,且墙壁上开设有齿轮安装槽,齿轮墙之间放置打码齿轮;基座底部呈倒梯形,与齿轮槽的倒梯形底部吻合;当打码模块下落到打码槽内时,倒梯形贴合,打码模块的打码齿轮工作位的齿落在齿轮槽里面,接缝密封。

6、进一步地,所述打码模块升降装置包括定位杆和升降控制器,所述定位杆用于打码模块定位和升降;打码模块和基座四角穿在定位杆上,沿定位杆升降,所述升降控制器控制打码模块沿定位杆升降。

7、进一步地,所述齿轮步进控制装置包括驱动齿轮、数控伺服电机和齿轮位移控制器,所述驱动齿轮与打码齿轮配套,用于带动打码齿轮,所述伺服电机配有旋转编码器,控制驱动齿轮旋转。

8、进一步地,所述齿轮位移控制器带动驱动齿轮往两个方向位移,一是沿轴向(x向)水平位移,使驱动齿轮对齐相应打码齿轮,以带动不同位置的打码齿轮,二是沿垂直轴向(y向)水平位移,使驱动齿轮靠近或离开打码齿轮。

9、进一步地,所述升降控制器、伺服电机和驱动齿轮位移控制器上连接有plc,用于控制这些部件动作,且plc与成型中心控制器连接,与重锤控制器联动。

10、进一步地,一种预焙阳极成型自动打码装置,阳极炭块打码过程如下:

11、s1、初始化:重锤和打码模块处于高位待命状态,且打码模块在重锤外面,驱动齿轮远离打码齿轮,处于待命初始状态,位置为,员工手动将打码齿轮通过齿轮安装槽推入齿轮墙,安装在基座上,打码齿轮的工作位为最底端的齿,员工手动转动打码齿轮,将所有打码齿轮的工作位设为初始值,将plc存储的打码模块当前值设为相应初始值;

12、s2、成型中心控制器发送打码准备指令和编码数据给plc,plc接收到指令后,将打码模块所有齿轮工作位转动到编码数据,步骤如下:

13、一、plc逐位对比打码模块当前值(打码齿轮工作位的当前值)与编码数据,如果该位数据一致,则跳到;不一致,则按如下方法转动打码齿轮到相应编码数据位置;

14、二、plc首先发送位移指令到位移控制器,plc位移指令包括x向位移距离和y向位移距离,每个打码齿轮的x向位置是固定的,将驱动齿轮的当前x向位置和相应打码齿轮的x向位置相减,即为x向距离;打码齿轮的y向位置一般为固定值,驱动齿轮的y向位置有个值,一是初始的位置y0,要求驱动齿轮在定位杆外面,不影响定位杆和打码模块升降,二是驱动齿轮靠近打码齿轮但不与打码齿轮接触的位置y1,可以在定位杆里面或外面,此时驱动齿轮可以在打码模块范围内沿x向自由移动,选择要驱动的打码齿轮,三是驱动齿轮与打码齿轮啮合的位置y2,将驱动齿轮的当前y向位置和打码齿轮的y向位置相减,即为y向距离;计算相应打码齿轮和驱动齿轮之间的x向距离和y向距离,即为x向位移距离和y向位移距离;根据位移指令,位移控制器先控制驱动齿轮沿x向位移到相应打码齿轮平行的位置,然后沿y向靠近打码齿轮,并啮合在一起;驱动齿轮位移到位后,位移控制器发送位移成功反馈给plc;

15、三、plc接到位移成功反馈后,计算相应打码齿轮工作位的当前值与编码数据的差值,得到转动位数,发送到伺服电机,伺服电机动作,控制驱动齿轮转动相应齿数,驱动打码齿轮转到编码数据对应的工作位;伺服电机发送驱动完成反馈给plc;

16、四、plc再次发送位移指令给位移控制器,控制驱动齿轮y向移动,驱动齿轮和打码齿轮分离,如果还有下一个齿轮要转动,驱动齿轮恢复到y1位置;如果当前是最后一个要驱动的打码齿轮,则恢复到y0位置;plc记录驱动齿轮当前位置;

17、五、重复一-四,直到所有打码齿轮就位,plc发送位移指令控制驱动齿轮回归位置一;

18、s3、plc发送打码准备就绪反馈给成型中心控制器,成型中心控制器发送下降指令,plc控制打码模块升降控制器和重锤联动同步下降,下降就位后,打码模块的打码齿轮工作位在齿轮槽中就位,且边沿密封;打码模块升降装置通过定位杆给打码模块施加压力,压力传递到打码齿轮上,压力大小等于重锤施加的压力;

19、s4、成型机对糊料振动成型,打码齿轮压在糊料上,成型的同时打码;

20、s5、成型完毕,成型中心控制器发送指令抬起重锤和打码模块,重锤上升就绪后,打码模块继续上升,脱离到重锤外面,并上升到指定高度,等待下一次成型打码。

21、本发明的有益效果:

22、本发明通过采用齿轮打码,在预焙阳极的成型工序完成了自动打码,该装置自动调整打码模块编码,实现了预焙阳极生产打码的自动化,降低了劳动强度,并实现了“一块一码”,同时装置在炭块最开始的成型阶段完成打码,更有利于炭块的生产全程跟踪,炭块的生产工艺参数追溯,降低出错率,且不会造成炭块损耗,不会产生粉尘污染,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!