一种基于凝胶成型工艺的陶瓷3D打印设备及控制方法与流程

本发明涉及3d打印,尤其涉及一种基于凝胶成型工艺的陶瓷3d打印设备及控制方法。

背景技术:

1、光固化3d打印技术是一种增材制造技术,它通过逐层固化液态光敏材料来实现快速成型。在模具制造和工业设计等领域广泛应用,也开始用于直接制造一些产品,如陶瓷制品。陶瓷3d打印设备通常包括存料组件、刮刀组件和扫描组件,其中存料组件用于储存浆料,刮刀组件将浆料逐层输送到工作台上,扫描组件根据预设图案对浆料进行扫描和固化成型。这个过程不断重复直到完全形成预设的三维样品。

2、现有的光固化3d打印技术需要稳定的浆料性质以提高成品的质量。为此,现有业者会通过在水基浆料中添加凝胶剂来达到上述目的,但由于在浆料储存和成型过程中,水基浆料容易吸水,而且浆料中的水分会挥发,而浆料中凝胶剂的状态会受水含量的影响,如果水分过度挥发,会使凝胶剂从分散状态转变为凝胶状态,因此需要严格控制水含量。然而,现有的陶瓷3d打印设备只能控制供料速度和成型速度,无法精确控制浆料中的水含量。水分过少会导致凝胶剂提前凝结,而水分过多则会产生明显的折射和散射效应影响激光扫描固化,从而影响成型质量和精度。因此,需要解决现有陶瓷3d打印设备中无法精确控制浆料水含量的问题。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种基于凝胶成型工艺的陶瓷3d打印设备,能够对浆料的含水量进行控制,获得较好的固化效果。

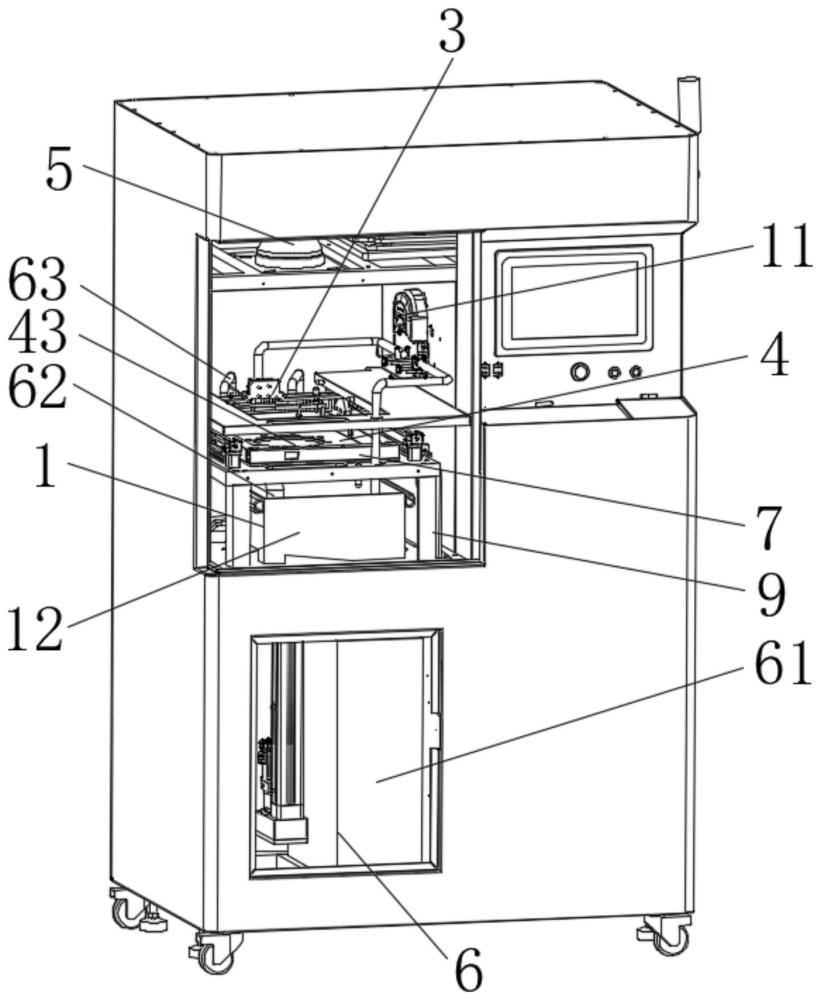

2、为了解决上述技术问题,本发明提供了一种基于凝胶成型工艺的陶瓷3d打印设备,包括机架、设于所述机架上的供料组件、下料组件、刮料组件、承料组件、扫描组件和喷雾组件,所述供料组件包括供料泵和存料斗,所述供料泵的输入端与所述存料斗连通,所述供料泵的输出端与所述下料组件的供料杆连通。

3、所述承料组件包括承料槽、刮料板、设于所述刮料板上的成型缸、设于所述成型缸底部的升降板以及与所述升降板传动连接的升降驱动件,所述供料杆的出口通向所述承料槽,所述承料槽与所述刮料板连接,所述升降驱动件能够驱动所述升降板在所述成型缸内升降。

4、所述刮料组件包括移动驱动机构和刮刀,所述移动驱动机构能够驱动所述刮刀在所述承料槽和所述刮料板上移动,以将浆料刮入所述成型缸中。

5、所述扫描组件设于所述成型缸的正上方并能按预设图案将所述成型缸上的浆料进行扫描固化。

6、所述喷雾组件包括用于雾化液体的雾化箱、与所述雾化箱连通的第一喷管和第二喷管,所述第一喷管的出口通向所述存料斗,所述供料杆包括分气管和设于所述分气管中部的进料管,所述供料泵的输出端与所述进料管的上端连通,所述进料管的下端正对所述承料槽,所述分气管中设有进气口,所述第二喷管与所述进气口连通,所述分气管内设有贯通于所述分气管的两端的分气腔,所述进气口通过所述分气腔与所述进料管连通。

7、作为上述方案的改进,所述基于凝胶成型工艺的陶瓷3d打印设备还包括压杆组件,所述压杆组件包括中压杆,所述中压杆设于所述刮料板上表面的两侧,所述中压杆的内部设有中空腔,所述中压杆的中部设有与所述中空腔连通的中通孔,所述中通孔朝向所述成型缸,所述分气管的端部设有与所述分气腔连通的分气口,2个所述中空腔的一端分别与所述分气管两端的分气口连通,2个所述中空腔的另一端均设有排风口。

8、作为上述方案的改进,所述压杆组件还包括后压杆,所述后压杆设于所述中压杆的远离所述供料杆的一端,所述后压杆两端的侧部分别与所述的排风口连通,所述后压杆内设有两端贯通的后空腔,所述后空腔通过所述排风口与所述中空腔连通,所述后空腔的两端分别设有吹风件,所述后压杆的侧部还设有与所述后空腔连通的后通孔,所述后通孔朝向远离所述刮料板的一侧,所述吹风件的出风口均朝向所述后通孔。

9、作为上述方案的改进,所述下料组件还包括分气机构,所述分气机构包括设于所述分气管侧部并与所述分气腔连通的滑动孔,所述滑动孔和所述进气口的数量均为2个且相互连通,所述滑动孔设于所述分气口与所述进料管之间;所述分气机构还包括伸缩驱动件、与所述伸缩驱动件传动连接的换向块,所述换向块能够插入所述滑动孔中,所述伸缩驱动件能够驱动所述换向块在所述滑动孔内向着所述分气口所在的方向或所述进料管所在的方向滑动,以使所述进气口与所述进料管连通和/或与所述分气口连通。

10、作为上述方案的改进,所述分气管侧部设有滑动槽,所述滑动孔设于所述滑动槽内,所述换向块包括密封板和移动板,所述移动板垂直固定于所述密封板中部,所述移动板能够插入所述滑动孔内,所述密封板能够在所述滑动槽内移动,所述密封板与所述伸缩驱动件连接,所述移动板与所述分气腔的长度方向垂直,所述移动板能够在所述滑动孔中进行移动,所述密封板能够在所述移动板移动时保持对所述滑动孔的密封。

11、作为上述方案的改进,所述基于凝胶成型工艺的陶瓷3d打印设备还包括湿度感应组件,所述湿度感应组件包括存料感应件、供料感应件和成型感应件,所述存料感应件、所述供料感应件和所述成型感应件分别设于所述存料斗的上方、所述供料杆的上方和所述中通孔的上方。

12、本发明还提供了一种控制方法,用于控制如上所述的基于凝胶成型工艺的陶瓷3d打印设备,包括以下步骤:

13、a)启动所述雾化箱对液体进行雾化,通过所述第一喷管和所述第二喷管分别向所述存料斗和所述承料槽通入雾化液体;

14、b)驱动所述供料泵从所述存料斗中抽取浆料,并将浆料通入所述供料杆中;

15、c)驱动所述刮刀在所述承料槽和所述刮料板上移动,以将浆料刮入所述成型缸中;

16、d)驱动所述扫描组件按预设图案将所述成型缸上的浆料进行扫描固化;

17、e)驱动所述升降板下降预设高度;

18、f)重复步骤c-e直到得到三维模型;

19、g)取出三维模型,使用水或酒精进行清洗,经过排胶和烧结后,得到样品;

20、在上述过程中,实时检测所述存料斗所处的区域和所述承料槽所处的区域的湿度值,并将湿度值与预设湿度参数范围作对比,如果湿度值不在预设湿度参数范围内,则调节所述第一喷管和/或所述第二喷管的流量以使湿度值落在预设湿度参数范围内。

21、作为上述方案的改进,设实时检测所述存料斗所处的区域和所述承料槽所处的区域的湿度值分别为r1和r2,而所述存料斗所处的区域和所述承料槽所处的区域的预设湿度参数范围分别为r01和r02。

22、所述调节所述第一喷管和/或所述第二喷管的流量以使湿度值落在预设湿度参数范围内的步骤包括:

23、当r1大于r01的最大值时,降低所述第一喷管的流量;

24、当r1小于r01的最小值时,提高所述第一喷管的流量;

25、当r2大于r02的最大值时,降低所述第二喷管的流量;

26、当r2小于r02的最小值时,提高所述第二喷管的流量。

27、作为上述方案的改进,实时检测所述成型缸所在的区域的湿度值为r3,而所述成型缸所在的区域的预设湿度参数范围为r03。

28、还包括以下步骤:

29、当r2大于r02的最大值,且r3大于r03的最大值时,降低所述第二喷管的流量;

30、当r2大于r02的最大值,且r3位于r03的范围或者r3小于r03的最小值时,启动伸缩驱动件驱动换向块向着所述进料管所在的方向滑动l1距离,以使移动板与分气口之间的距离增大,且移动板与所述进料管之间的距离减小;

31、当r2小于r02的最小值,且r3大于r03的最大值时,启动伸缩驱动件驱动换向块向着分气口所在的方向滑动l2距离,以使移动板与所述分气口之间的距离减小,且移动板与所述进料管之间的距离增大;

32、当r2小于r02的最小值,且r3位于r03的范围或者r3小于r03的最小值时,提高所述第二喷管的流量。

33、作为上述方案的改进,还包括以下步骤:

34、当r3大于r03的最大值,且r2位于r02的范围时:启动伸缩驱动件驱动换向块向着分气口所在的方向滑动l3距离,以使移动板与分气口之间的距离减小且移动板与所述进料管之间的距离增大,和/或

35、启动吹风件在后空腔内制造负压,以将所述成型缸所在的区域的雾化液体通过中通孔、中空腔和排风口排出至后通孔;

36、当r3小于r03的最小值,且r2位于r02的范围时,提高所述第二喷管的流量,和/或

37、驱动伸缩驱动件驱动换向块向着所述进料管所在的方向滑动l4距离,以使移动板与分气口之间的距离增大,且移动板与所述进料管之间的距离减小。

38、实施本发明,具有如下有益效果:

39、本发明基于凝胶成型工艺的陶瓷3d打印设备设有供料组件、下料组件、刮料组件、承料组件、扫描组件和喷雾组件,其中所述供料组件包括供料泵和存料斗,浆料存放于所述存料斗中,而所述下料组件包括供料杆,所述供料泵能够将所述存料斗中的浆料运送至所述供料杆上,所述承料组件包括承料槽和刮料板,所述供料杆将接收到的浆料放入所述承料槽中,并由所述刮料组件将浆料逐层刮到所述刮料板的成型缸中,由所述扫描组件按预设图案将所述成型缸上的浆料进行扫描固化成型。在此过程中,所述喷雾组件的雾化箱能够制造雾化液体,而第一喷管能够将雾化液体通向所述存料斗,第二喷管能够通过所述进料管将雾化液体通向所述承料槽,从而保持所述存料斗与所述承料槽中浆料的含水量,避免凝胶剂提前凝结,影响后续的固化成型,而且通过控制第一喷管和第二喷管的喷雾流量,能够较精确地控制浆料中的含水量,避免含水量过多导致水雾产生折射效应和散射效应,而在成型时,水分会正常挥发,使凝胶剂正常凝结,提高固化层的强度,从而提高坯体强度,形成较好的成型效果。

- 还没有人留言评论。精彩留言会获得点赞!