一种大直径钢管柱安装定位装置的制作方法

本技术涉及钢管柱安装的,尤其是涉及一种大直径钢管柱安装定位装置。

背景技术:

1、管柱基础通常由多根预制混凝土柱或者钢管柱组成,但是管柱基础也有由单根大型管柱构成基础的,例如大直径钢管柱,大直径钢管柱多用于桥梁工程。

2、相关技术中,大直径钢管柱直径外形尺寸直径可达十米多,且大直径钢管柱由多个节段拼接而成,为了保证拼接后钢管柱的支撑性能以及稳定性能,相邻节段之间偏差要控制在两毫米。操作人员常在钢管柱节段上焊接对接板,操作人员利用吊装装置使得相邻钢管柱节段上的对接板抵接,接着操作人员利用螺栓固定相邻对接板,并对相邻钢管柱节段进行焊接处理,从而提高钢管柱连接的稳定性。

3、针对上述相关技术,发明人认为由于施工现场环境因素复杂,故而现场钢管柱节段对接对吊装要求十分严格,一方面操作人员需要防止钢管柱发生偏移,另一方面操作人员需要花费大量时间去调整钢管柱的对接位置,钢管柱节段之间对接困难。

技术实现思路

1、为了方便钢管柱节段之间的对接定位,本技术提供一种大直径钢管柱安装定位装置。

2、本技术提供的一种大直径钢管柱安装定位装置采用如下的技术方案:

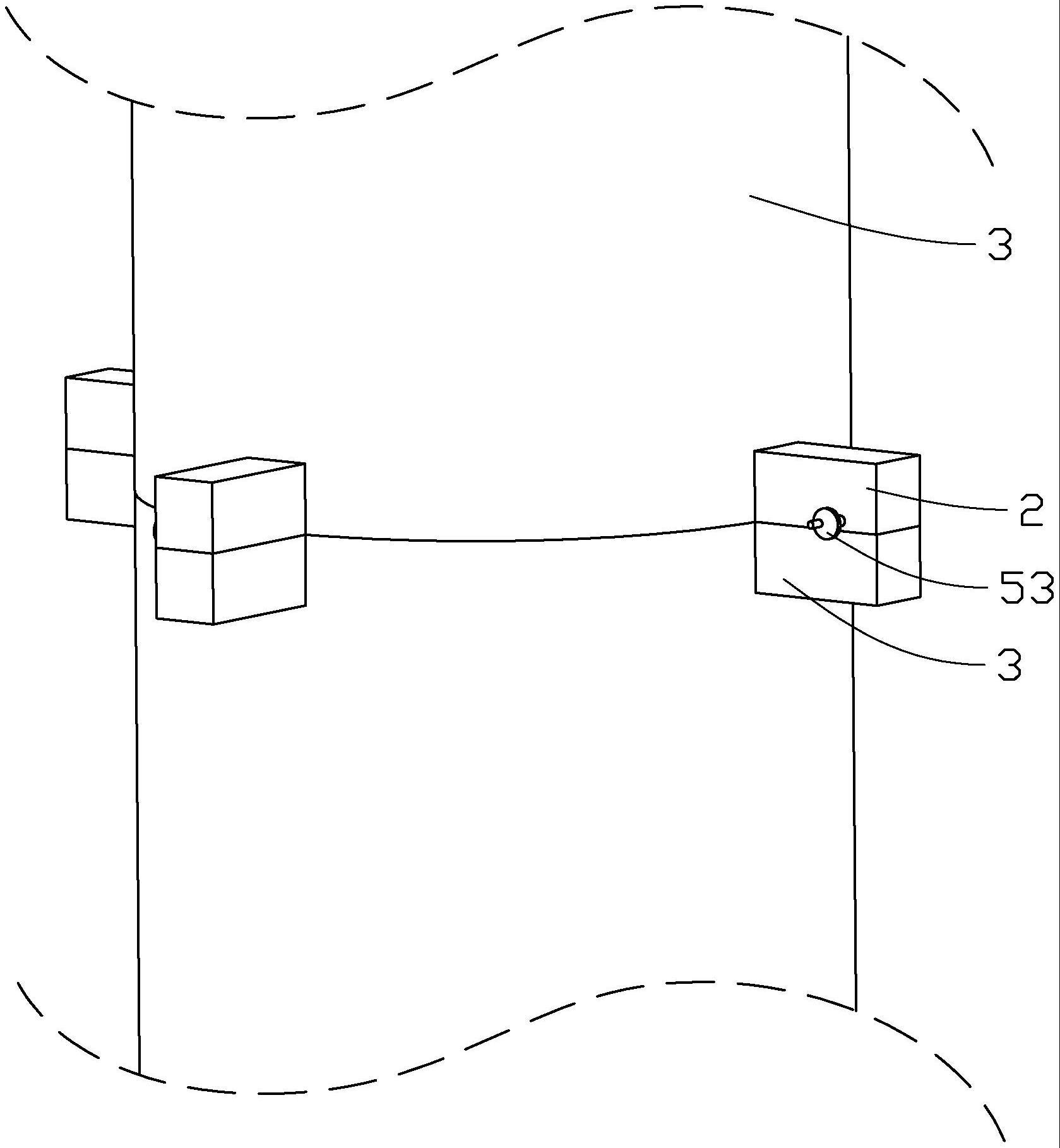

3、一种大直径钢管柱安装定位装置,包括设置于钢管柱节段一端的第一安装板以及设置于钢管柱节段另一端上的第二安装板,所述第一安装板上设置有定位杆,所述第二安装板上开设有用于引导所述定位杆的引导槽,所述引导槽的内端面上开设有用于与所述定位杆插接配合的定位槽,所述第二安装板内设置有用于固定相邻钢管柱节段上所述第一安装板的固定组件。

4、通过采用上述技术方案,当操作人员利用吊装装置吊装钢管柱节段时,操作人员利用吊装装置使定位杆远离第一安装板的端部进入第二安装板的引导槽内,然后操作人员缓慢下放钢管柱节段,引导槽使得定位杆移动,直至定位杆插入定位槽内,从而使得相邻钢管柱节段精确对齐,最后,操作人员利用固定组件加强第一安装板与第二安装板之间的连接强度,引导槽的设置有利于使得定位杆在一定范围内均能够插入定位槽内,从而方便相邻钢管柱节段之间的对接定位。

5、优选的,所述第一安装板上设置有抵接块,所述定位杆贯穿所述抵接块并与所述抵接块固定连接,所述抵接块的外侧壁与所述引导槽的内侧壁贴合并抵紧。

6、通过采用上述技术方案,当定位杆插入定位槽内时,抵接块插入引导槽内,抵接块与引导槽配合进一步加强第一安装板与第二安装板之间的连接,有利于避免第一安装板与第二安装板之间发生相对滑动,提高稳定性。

7、优选的,所述固定组件包括穿设于所述引导槽内侧壁上的插块以及固定连接于所述插块上的第一弹簧,所述第二安装板上开设有用于与所述插块滑移配合的滑槽,所述第一弹簧与所述滑槽的内端面固定连接,所述抵接块上开设有用于与所述插块插接配合的插槽,且所述插块上固定连接有移动杆,所述滑槽的内侧壁上开设有用于与所述移动杆滑移配合的移动槽。

8、通过采用上述技术方案,移动杆以及移动槽的设置方便操作人员移动插块的位置,第一弹簧的设置方便插块复位,当抵接块插入导向槽内时,插块在第一弹簧的弹力作用下插入抵接块的插槽内,从而锁定抵接块的位置,进而锁定第一安装板的位置。

9、优选的,所述插块远离所述第一弹簧的端部设置有斜面,且所述插块的斜面与所述抵接块的外侧壁相匹配。

10、通过采用上述技术方案,当抵接块插入引导槽内时,抵接块的外侧壁与插块的斜面接触,抵接块通过斜面使得插块进入滑槽内,此时第一弹簧处于压缩状态,当定位杆插入定位槽内时,插槽正对插块,插块在第一弹簧的作用下插入插槽内,从而锁定抵接块以及第一安装板的位置。

11、优选的,所述第一安装板内设置有安装空腔,所述定位杆延伸至所述安装空腔内的端部上设置有定位板,所述定位板与所述安装空腔的内侧壁滑移配合,且所述安装空腔内设置有用于驱动所述定位板移动的升降组件。

12、通过采用上述技术方案,操作人员能够利用升降组件提高定位板的位置,定位板升高带动定位杆移动,定位杆带动抵接块移动,抵接块移动使得插块移动,插块移动使得第二安装板与第一安装板的相互靠近,从而减少相邻钢管柱节段之间的间隙。

13、优选的,所述升降组件包括设置于所述定位杆与定位板之间的螺纹杆以及套设于所述螺纹杆上的螺纹套筒,所述螺纹杆与所述定位板固定连接,所述螺纹套筒与所述安装空腔内底面转动连接,所述螺纹套筒与所述螺纹杆螺纹配合,且所述安装空腔内设置有用于驱动所述螺纹套筒旋转的转动组件。

14、通过采用上述技术方案,操作人员利用转动组件使得螺纹套筒转动,螺纹套筒使得螺纹杆上升,螺纹杆上升带动定位板以及定位杆上升,有利于加强第一安装板与第二安装板之间的连接强度。

15、优选的,所述转动组件包括固定套设于所述螺纹套筒上的蜗轮以及穿设于所述的第一安装板上的蜗杆,所述蜗轮与所述第一安装板转动连接,所述蜗杆与所述蜗轮相互啮合,且所述蜗杆上设置有手轮。

16、通过采用上述技术方案,操作人员转动手轮,手轮转动使得蜗杆转动,蜗杆转动带动蜗轮转动,蜗轮转动带动螺纹套筒旋转,从而实现螺纹杆的上升或者下降。

17、优选的,所述手轮上设置有连接杆,所述蜗杆上开设有用于与所述连接杆插接配合的连接槽,所述连接杆上固定连接有卡块,所述连接槽内开设有用于与所述卡块滑移配合的卡槽。

18、通过采用上述技术方案,当操作人员转动手轮时,手轮转动带动连接杆转动,连接杆转动带动卡块转动,卡块与卡槽的配合驱动蜗杆转动,连接杆与连接槽的配合方便操作人员安装拆卸手轮。

19、优选的,所述安装空腔的内底面上固定连接有导向杆,所述导向杆贯穿所述定位板并与所述定位板滑移配合,所述定位板上固定连接有第二弹簧,所述第二弹簧远离所述定位板的端部与所述安装空腔的内顶面固定连接。

20、通过采用上述技术方案,导向杆的设置有利于限制定位板转动,提高定位板升降的流畅程度,第二弹簧的设置有利于限定定位板的位置,从而保证插块能够插入抵接块内。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.当操作人员利用吊装装置吊装钢管柱节段时,操作人员利用吊装装置使定位杆远离第一安装板的端部进入第二安装板的引导槽内,然后操作人员缓慢下放钢管柱节段,引导槽使得定位杆移动,直至定位杆插入定位槽内,从而使得相邻钢管柱节段精确对齐,最后,操作人员利用固定组件加强第一安装板与第二安装板之间的连接强度,引导槽的设置有利于使得定位杆在一定范围内均能够插入定位槽内,从而方便相邻钢管柱节段之间的对接定位;

23、2.移动杆以及移动槽的设置方便操作人员移动插块的位置,第一弹簧的设置方便插块复位,当抵接块插入导向槽内时,插块在第一弹簧的弹力作用下插入抵接块的插槽内,从而锁定抵接块的位置,进而锁定第一安装板的位置;

24、3.升降组件提高定位板的位置,定位板升高带动定位杆移动,定位杆带动抵接块移动,抵接块移动使得插块移动,插块移动使得第二安装板与第一安装板的相互靠近,从而减少相邻钢管柱节段之间的间隙。

- 还没有人留言评论。精彩留言会获得点赞!