一种高抗屈曲性能的金属多向空腔板的制作方法

本技术涉及空腔板结构领域,尤其涉及一种金属多向空腔板及其组合结构。

背景技术:

1、金属空腔板是由双层金属板和设置在金属板夹层的连接件构成的一种结构,同时可在夹层内填充混凝土等填充材料形成组合结构。因其质量轻,构造简洁,力学性能优,且可模块化施工,有效节约设计和建造成本,此类结构作为结构板在桥梁、超高层建筑、核电站安全壳、海洋平台等得到广泛应用,甚至机翼、潜艇耐压壳等恶劣受力环境均可运用该构造。

2、双钢板结构为一种典型的金属空腔板,由外部两侧钢板和连接件形成金属空腔板,其内部空腔填充混凝土形成组合结构。双钢板混凝土组合结构中,外部钢板主要承受拉力,并对内部混凝土有一定的约束作用,且能够抗渗、抗裂;内部混凝土主要承受压力,并对钢板起到很强的约束作用,防止钢板失稳,弥补了传统钢筋混凝土结构受拉侧混凝土易开裂,导致钢筋锈蚀,耐久性降低的缺点。钢板之间的剪力连接件,增加钢板与混凝土之间的连接,提升结构的整体性,是保证钢板混凝土之间形成可靠连接、两者共同工作的关键。

3、现有金属空腔板或双钢板的破坏主要发生在连接件与外侧的面板的连接或焊接部位。现有连接件以实心连杆为主,实心杆件的刚度太大,采用较大直径的杆件,会造成金属板开裂,采用小直径的杆件刚度不足容易屈曲。

4、若采用空心管件作为连接件,比如圆管的失稳变形是一种弹-塑性变形过程,主要有两种失稳形式:整体屈曲和局部性屈曲(皱褶)。当圆管超过临界压力时,在底部形成类似“象足”的第一个外鼓的波,然后迅速沿中部产生多个外鼓波而屈曲,实验表明,圆管的实际临界压力往往只有理论临界压力的20-50%,造成两者巨大差异的原因是圆管对其表面的几何缺陷比较敏感,即圆管的初始缺陷会明显降低其承压能力,即使该结构整体强度满足需求,仍会造成局部屈曲。其次,由于连接件数量众多,加上大量焊接带来的焊接残余应力等,造成屈曲发生的概率增大。因而连接件的设计及连接件与面层金属板之间如何连接,是构造高性能金属空腔板及其组合结构的关键。

技术实现思路

1、本技术的实用新型目的是为了解决现有空腔板连接件抗屈曲性差,以及连接件与面板和底板刚度难以匹配造成焊接部位破坏高发等问题,提供一种具有锥形管段的管状的连接件,通过锥形管段形成向内的预约束力,使得管单元屈曲时第一个屈曲半波的向外拉应力被部分抵消,显著提高金属空腔板抗屈曲能力,同时该连接件具备更多的刚度调节参数以达到与面板和底板的刚度匹配。

2、为了实现上述目的,本技术采用了以下技术方案:

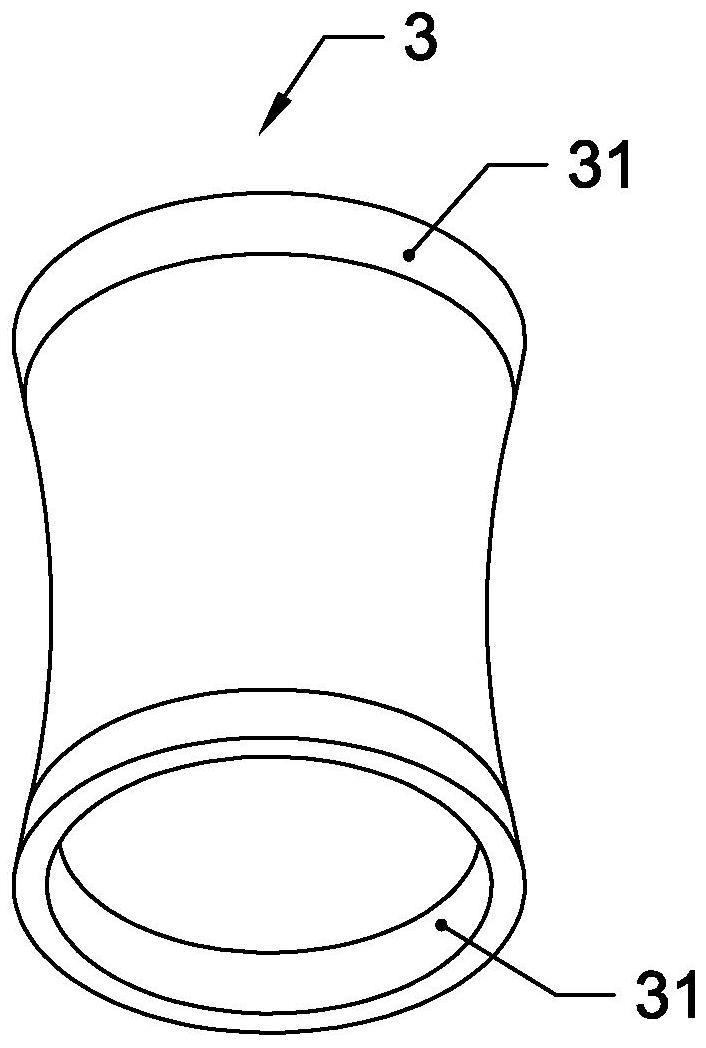

3、本技术提供了一种高抗屈曲性能的金属多向空腔板,包括面板和底板,面板和底板之间具有中空夹层,所述中空夹层内设置多个相互平行的管单元,所述管单元为空心管状,管壁厚为t,管单元沿轴向的两端分别与面板和底板固定连接,所述管单元的端部具有锥形管段。

4、作为优选,相邻管单元之间的最大相切圆直径为d,管单元最大直径为d1,0.5d1≤d≤1.2d1。管单元与面板和底板形成刚性连接构造,最大外切圆直径d和管单元的外径差异代表了小空腔多向板的刚度均衡性特征,通过合理控制管单元之间的最大外切圆直径d与管单元外径d1的关系,形成合理间距,规避了管单元管间距过大造成小空腔板强度低,或过小而造成材料浪费,从而形成均衡有规律的管间布局,使材料性能得到充分发挥。

5、作为优选,所述管单元的布局为等腰三角形或矩形布局。每个管单元对应单元宽度的面板及底板,管单元与面板及底板垂直,且刚性连接,形成有至少三条以上传力轴线的金属梁结构组成多向空腔板。一个点的荷载能传递至全部管单元及所有构件,形成向四周迅速发散的多向板传力构造,且面板或底板受三条轴线方向的均布的传力管单元,对结构有重大影响的荷载,往往为突发动载或交变荷载,在本技术的构造迅速多向传力模式下,荷载具有提前传递的特性,使得应力值提前提升,滞后下降并结束,这样就使应力幅显著减少了最大峰值与最小峰值的斜率,既增加了作用时间,又使应力值增减平缓,对各连接点构造的破坏力产生了较好缓冲作用,对构件开裂及疲劳产生了有益效果。

6、作为优选,所述管单元两端均具有锥形管段,且锥形管段的大端沿管单元的轴向朝外。形成收腰管,象足构造主要出发点是鉴于管壳体在发生第一个屈曲半波的时候,均形成了根部外鼓的“象足”屈曲,通过根部象足构造,使得管壳体形成向内的微偏心力,与屈曲时向外的象足鼓出平衡,延后了屈曲的发生。

7、作为优选,所述管单元两端均具有锥形管段,且锥形管段的大端沿管单元的轴向朝内。形成中凸管,通过构造了根部缩径的反象足构造,该反象足构造增大了焊接端面熔融挤出物的堆积空间。使得管壁内部由于不具备作业条件,采用内翻使其增大端部截面,外部则依靠熔融物的挤出和堆积,并采用辅助焊道成型装置,形成抗疲劳性能较强的收弧形焊道断面。

8、作为优选,所述面板和底板上具有多个凹坑。空腔板在应用时,内部往往需要浇筑填充材料,如混凝土,浇筑混凝土后,混凝土对外侧的面板和底板形成向外的挤压,因而在双钢板加工时预先在面板或底板设置微小向内凹陷的内凹坑,起到了预应力的作用。

9、作为优选,所述锥形管段最小直径处横截面的周长与最大直径处横截面的周长差值小于2t。通过控制截面周长,即控制了锥形管的锥度,采用较小的锥度,达到预压应力和受力时的外拉应力的平衡,若锥度过大,则会导致预压应力过大,产生附加弯矩的不良影响,而导致管单元屈曲。

10、作为优选,所述管单元中段为弧形管。弧形管形成渐变的过度,防止尺寸突变造成刚度突变,形成应力集中。

11、作为优选,所述管单元的两端与面板和底板采用摩擦焊双面同步连接。一次焊接,两端同步完成,焊接效率高,且与传统熔焊相比,没有起弧收弧点,起弧收弧点为应力集中区,在服役时容易诱发疲劳开裂,空心管端的摩擦焊,形成环形的焊缝,焊缝质量更佳,且两端的焊接质量能基本达到一致,结构整体更对称、均衡。

12、作为优选,管单元两端具有焊接段,所述焊接段的壁厚沿轴向朝外方向先变大后不变或先变大后变小。该端部构造能够保障管单元摩擦焊时,不在板材上因摩擦焊的摩擦失厚而造成虚焊,且进一步增大了管单元嵌入板材的压应力,不但使得有杂质概率的摩擦熔融物最大程度地挤出,其压应力还持续与焊接后降温的拉应力抵消,形成低拉应力、零应力甚至压应力焊缝,对提高抗疲劳性能是非常有益。

13、与现有技术相比,上述技术方案具有如下有益效果:

14、本技术采用管单元作为连接件,在基本元素不变的前提下通过管单元的壁厚、高度、直径,以及管单元之间的间距等多参数的组合变化,既能达到与面板和底板的刚度匹配,也能与实现与外部受力状况的匹配,通过简单的构件既实现高效工业标准化,又具备丰富的可设计性,满足特定的功能,本技术实现了高可设计性和低成本两者的统一。由于采用空心管单元作为连接件,可以增大连接件直径而制连接件自身刚度,既保证了金属多向板结构的整体性能,又保障了板面局部刚度,板形成了板面支承布局均质、平衡的合理构造,减少自由边,形成了多维张紧的顶底板双薄膜效应。

15、进一步,空心的管单元比实心杆件的抗屈曲性,稳定性更好。虽然圆管临界屈曲应力较大,具有良好的抗屈曲的性能,当圆管超过临界屈服应力时,会在端部形成类似“象足”的第一个外鼓的波,然后迅速沿中部产生多个外鼓波,导致其快速、突然的发生屈曲。本技术针对管状件的受力特性,在管单元的二个末端具有微小锥形管状的锥形管段,即提前形成微偏内心的压应力,形成向内的预约束力,即控制该部位不发生向内的附加弯矩,本构造使得管单元屈曲时第一个屈曲半波的向外拉应力被部分抵消,延后及阻滞第一个屈曲半波的产生,后续屈曲半波也能相应延后,达到了反“象足”效应的效果,进一步提高了空腔板的抗屈曲能力。

- 还没有人留言评论。精彩留言会获得点赞!