加气混凝土板材的生产用钢钎的制作方法

本技术涉及建筑加工设备,具体涉及一种加气混凝土板材的生产用钢钎。

背景技术:

1、加气混凝土板材是常见的建筑构件,近年来随着房地产等建筑行业的发展,其应用也得到持续发展,生产也随之进步到逐步自动化和规模化。现有市场上常见的加气混凝土板材,相对其前身的加气混凝土砌砖等建筑构件,其长度较长,受力面积较大,因此为确保成型后的板材具有较强的稳定性和结构强度,在生产制造时一般都会根据要求配合钢筋网片成型,通过钢筋网片作为板材的承力支撑骨架,承受自重及分担建筑施工后的大部分外部负载。在加气混凝土板材被用作墙面板、楼面板、屋面板时,均会根据相应施工要求,在制造成型时内置对应数量的钢筋网片。钢筋网片的结构一般由纵横交错的钢筋条编织呈网格状结构,对应不同应用场景的施工和使用要求,包括钢筋条直径、网片网孔大小、防锈要求等在内的具体细节规格也有对应变化。

2、加气混凝土板材在制造时,相邻钢筋网片之间一般由塑料制或者铁制的中间连接件(一般采用塑料卡扣铁制h型结构的连接片作为中间连接件)实现相互连接,该类连接结构使用钢钎来承载中间连接件后形成配合结构来稳定钢筋网片,并在板材成型后可回收钢钎再用。图10示出了一种(板材浇筑前)相邻钢筋网片间通过钢钎3’和中间连接件2’的配合结构来实现相邻钢筋网片相互连接的结构布局,以此确保板材浇筑时的钢筋网片的稳定性(图中仅示出相邻两片钢筋网片之间的连接结构,实际生产时,可根据相应地成型要求,沿水平方向布设对应数量的更多钢筋网片),图中,配合结构由钢钎3’和中间连接件2’(指塑料卡扣或者铁制h型连接片)制成,网片101’和网片102’通过中间连接件2’连接在一起,中间连接件2’(临时)固定悬于钢钎3’上,混凝土坯料浇筑完工后,待坯体固化定型后拔出钢钎3’。

3、图11示出了一种塑料卡扣的结构,其具有一便于钢钎穿过的穿孔20201’和两个便于卡入钢筋条的挂载端20202’,两个挂载端20202’分别位于穿孔20201’的对向两侧,且任一挂载端20202’的卡入口20204’按图示结构方向朝上设置(图12示出结构仅为塑料卡扣和钢钎的配合结构中的一种典型应用,该结构设置中,将位于上方的塑料卡扣倒置,使其从上而下卡入钢筋条,而下方的塑料卡扣则按图11示出结构方向设置,使其从下而上卡入钢筋条),挂载端20202’通过(横置的)连接杆20203’连接穿孔20201’所在的孔边缘侧壁。穿孔20201’的一侧(图示结构为下侧)开口设有具有弹性的爪型夹持结构20205’,通过该夹持结构在钢钎穿入穿孔20201’后将其夹紧。在板材浇筑成型后,由于热胀冷缩的原因,穿孔20201’被撑开,从而使夹持结构20205’的夹持效果失效,此时可拔出钢钎后回收再用。图12示出了一种钢钎与塑料卡扣的配合结构,图示结构中的的塑料卡扣202’通过两端的挂载结构承载相邻两片钢筋网片的钢筋条,为防止网片悬挂后晃动,可在钢钎3’的上部和下部各设有一个塑料卡扣202’。此类配合结构的成型还需要由熟练的操作工进行,确保钢钎插入塑料卡扣的穿孔后,使塑料卡扣位于钢钎杆身的特定位置。

4、综上所述,传统方案存在如下缺点:

5、1)中间连接件消耗较大:对应一根钢钎需要至少一个塑料卡扣(在一些情况下,如网片的上下高度尺寸较大时,一般在钢钎的上部和下部各设置一个塑料卡扣,从而使一根钢钎对应配备两个塑料卡扣)

6、固定相邻网片,且由于塑料卡扣无法回收,因此在板材具有较长的尺度的情况下,塑料卡扣的消耗量将会很大,从而使板材制造成本无法得到较好控制;

7、2)人工消耗较大:塑料卡扣与钢钎之间的配合需要耗费较多人工,费时费力,在用铁制h型连接片时,由于连接片的两端一般需要焊接到相邻钢筋网片的钢筋条上,因此还需要为此准备焊接设备,同时还要求操作人员具备焊接技能。

技术实现思路

1、本实用新型的目的在于,提供一种加气混凝土板材的生产用钢钎,解决以上技术问题。

2、本实用新型所解决的技术问题可以采用以下技术方案来实现:

3、加气混凝土板材的生产用钢钎,包括:

4、钢钎本体,所述钢钎本体呈直立杆状结构;

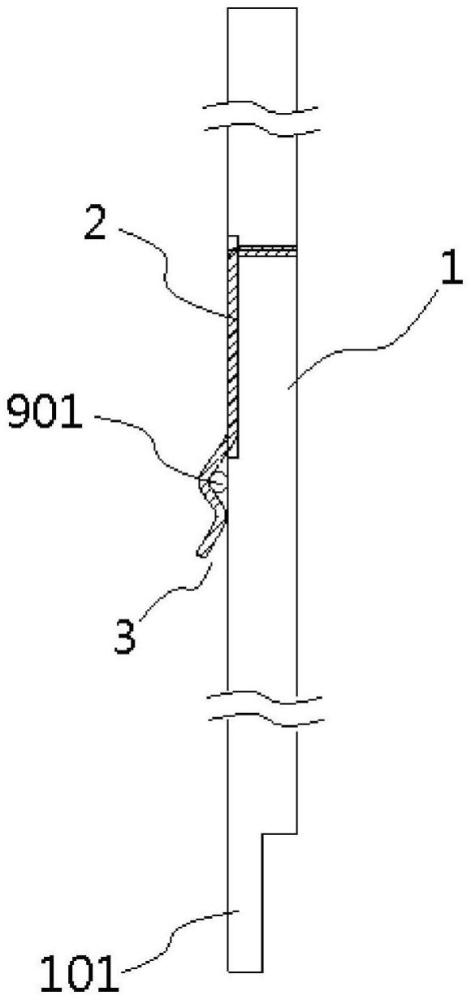

5、夹持件,所述夹持件连接所述钢钎本体,所述夹持件具有一夹持部,所述夹持部具有弹性,且与所述钢钎本体之间形成一向下的卡口;

6、钢筋网片的钢筋条自下往上从所述卡口卡入所述夹持件与所述钢钎本体的杆身之间,从而受到所述夹持件与所述杆身的夹持。

7、本实用新型通过设置夹持件,配合钢钎本体的杆身实现对钢筋网片的夹持,坯料在经由钢钎本体和夹持件共同作用下保持稳定的钢筋网片之间浇筑后与其一体成型为加气混凝土板材,整个施工过程相对于传统工艺,无需对连接片的焊接、对卡扣的扎绑等操作,省去了对应人工和对操作人员的技能要求,也节省了连接片或者卡扣的耗材投入。

8、较佳地是,所述夹持件包括:

9、固定部,所述固定部连接所述钢钎本体的杆身;

10、夹持部,所述夹持部呈s字形结构,其上端连接所述固定部、下端外翻后与所述钢钎本体的杆身之间形成所述卡口。

11、本实用新型通过设置夹持部在具有弹性的基础上使其成型为s字形结构,通过其下端的卡口(该卡口朝向下方设置)卡入钢筋条,当从浇筑定型后的板材中起出钢钎时,向上提拉钢钎,可使钢筋条方便地向下脱离夹持部的s字形上部与钢钎本体杆身之间形成的限制结构,在操作上具有省力的优点的同时,又使夹持件具可重复再用的特点。

12、较佳地是,所述固定部贴于所述钢钎本体的杆身外壁,且所述固定部的长度大于所述夹持部的长度。

13、本实用新型将夹持件的固定部设置得长于夹持部,通过使其贴合钢钎本体的杆身,增强其对钢钎本体杆身外壁的抓贴力,增强夹持件在钢钎本体上的固定效果,在使用中减少因受外力作用而易使两者相互脱离的问题。

14、较佳地是,所述固定部与所述夹持部为一体成型结构。

15、较佳地是,所述钢钎本体的下端设有一缺口后使该下端成型为一缺口端,所述缺口与所述夹持件位于所述钢钎本体的杆身上的同一侧。

16、较佳地是,所述缺口端按如下结构设置:在所述钢钎本体上,位于其杆身的下部外壁至钢钎本体的下端面之间,去除杆身外壁的部分结构后形成一台阶型结构后成型为所述缺口端,使其相对于其余未设置缺口的所述钢钎本体的杆身呈一尖端。

17、较佳地是,所述夹持件包括:

18、环绕部,所述环绕部连接所述固定部,且所述环绕部呈一环形结构;

19、所述钢钎本体的杆身外壁设有一环形凹陷结构,所述环绕部嵌入所述环形凹陷结构内。

20、较佳地是,所述钢钎本体的杆身外壁设有竖直形凹陷,所述竖直形凹陷的上端连接所述环形凹陷结构。

21、所述竖直形凹陷的长度不小于所述固定部的长度与所述夹持部的长度之和。

22、本实用新型通过设置环绕部来连接固定部,通过在钢钎本体的杆身外壁设置竖直形凹陷来嵌入固定部,以此减少由于夹持件从坯体内部造成破坏后导致坯体在运输或者使用时造成碎裂等问题。

23、较佳地是,所述钢钎本体的杆身外壁呈波浪形外壁。

24、本实用新型通过设置钢钎本体的下部外壁呈波浪形结构,使其在对应不同格孔尺寸的钢筋网片时,使位于下方的钢筋条可倚靠在波浪形外壁上,以此减轻网片在移动并放置到待浇筑区域时的晃动影响。

25、较佳地是,所述钢钎本体上,位于所述夹持件下方的杆身外壁设置为波浪形结构的外壁。

26、较佳地是,所述钢钎本体的杆身设有至少两个所述夹持件。

27、本实用新型通过在钢钎本体的杆身外壁设置至少两个夹持件,更好地实现对钢筋网片的夹持,增强夹持效果的同时,有效避免网片晃动。

28、较佳地是,所述钢钎本体的杆身设置两个所述夹持件,两者分别位于所述杆身的上部外壁和下部外壁。

29、有益效果:由于采用上述技术方案,本实用新型相比较传统钢钎,在使用时大大节省了人力成本,且施工方便快捷,同时,由于无需配合塑料卡扣或者铁制h型连接片,使得这部分的耗材费用得以控制,整体上降低了施工材料成本,综合而言,具有如下优点:

30、1)施工便捷:无论是板材浇筑前与钢筋网片的连接,还是板材浇筑固化后对钢钎的拔出均较容易操作,没有焊接等操作技能要求,也可消除因作业疲劳度积累导致操作失误而产生质量瑕疵的问题;

31、2)经济性好:无需配合中间连接件(塑料卡扣/铁制h型连接片)使用,节省了该部分材料的投入,省去了焊机等电气设备的能源消耗和设备损耗,省去了技术工人的人工成本和相关技能要求。

- 还没有人留言评论。精彩留言会获得点赞!