一种碳化硅承片台的钻孔装置的制作方法

本技术涉及碳化硅承片台的制造领域,尤其涉及一种碳化硅承片台的钻孔装置。

背景技术:

1、碳化硅承片台是用来承载硅片,方便对硅片进行光刻处理,例如硅片放置在碳化硅承片台上进行光刻处理,因此碳化硅承片台需要非常高的表面精度才能保证硅片放置平稳,而一旦碳化硅承片台的表面精度不够,硅片的放置不平整,那么光刻的质量就存在问题。而碳化硅承片台一般都是通过高纯硅粉与高纯碳粉按一定比例混合并搅拌均匀,导入预制的磨具中,形成一个圆盘,进行凝固,倒出磨具进行平面打磨,保证碳化硅毛坯平行度,在对碳化硅承片台完成打孔后,需要夹持进行铣削平面,由于碳化硅毛坯打孔时需要多个不同角度的切换才能满足打孔需求,而目前需要进行人工拆卸安装碳化硅毛坯进行重新装夹,非常繁琐,并且钻孔切削时钻孔深度过深还会导致钻孔屑留在孔内,无法排出,影响钻孔质量,从而影响使用效果。

技术实现思路

1、本实用新型所要解决的技术问题是:一种碳化硅承片台的钻孔装置,该装置能满足碳化硅承片台不同角度的钻孔,提高夹持和钻孔效率,减少人工拆装的繁琐。

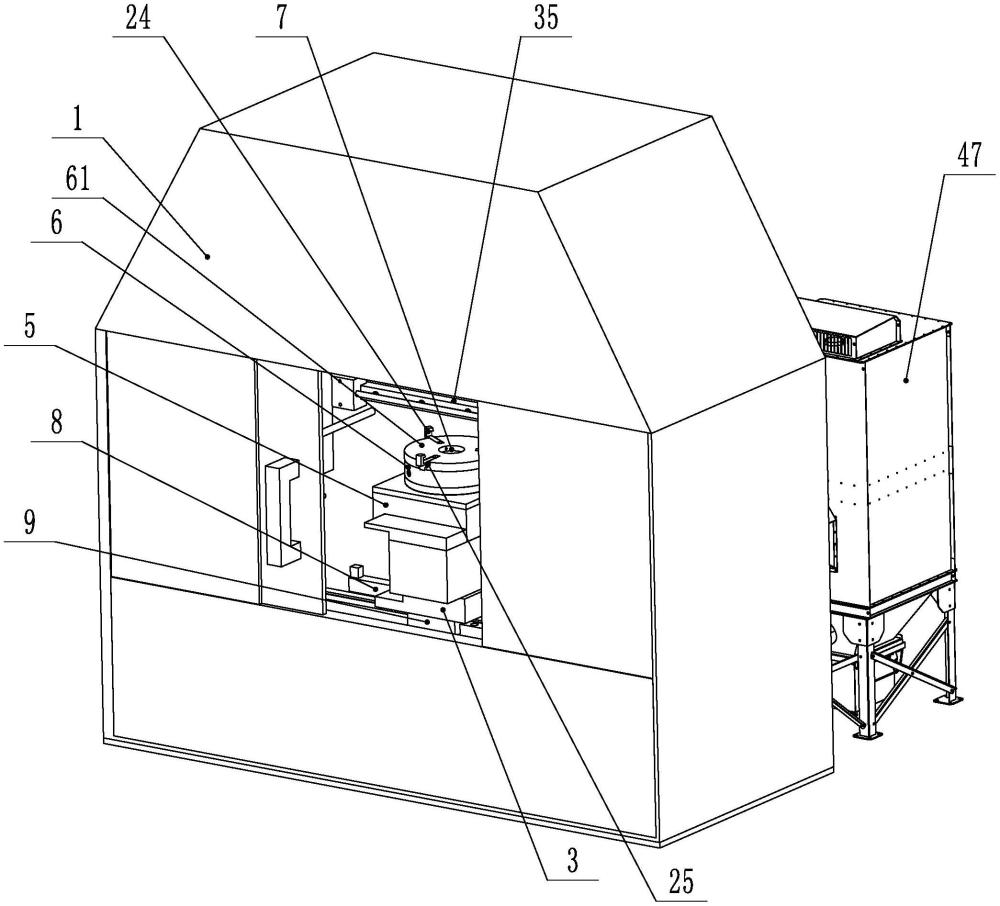

2、为解决上述技术问题,本实用新型的技术方案是:一种碳化硅承片台的钻孔装置,包括外罩壳,所述外罩壳内安装有机架,所述机架上滑动安装有支撑滑台,所述机架上位于支撑滑台的上方安装有钻头,所述支撑滑台通过第一纵向滑动装置驱动纵向滑动,所述支撑滑台上转动安装有偏转轴,所述偏转轴与偏转壳体连接,所述偏转壳体通过偏转动力装置驱动偏转轴进行偏摆,所述偏转壳体转动安装有支撑转动台,所述支撑转动台通过偏转壳体内的回转装置驱动转动,所述支撑转动台上包括夹持支撑碳化硅承片台的工作平台,所述支撑转动台上设有方便夹持碳化硅承片台的卡盘装置,所述碳化硅承片台直径大于工作平台,所述工作平台中心设有方便钻孔的镂空孔。

3、作为一种优选的方案,所述外罩壳的内壁上设有能纵向滑动和升降移动的气吹装置,所述气吹装置与偏摆后碳化硅承片台上的气孔对应,所述外罩壳内还设有对工作平台进行除尘的除尘装置。

4、作为一种优选的方案,所述第一纵向滑动装置包括固定安装在机架上的两个及以上的第一纵向导轨,所述第一纵向导轨上分别滑动安装有承载支撑滑台的主动滑块或从动滑块,所述主动滑块和从动滑块之间安装有同步杆,安装有所述主动滑块的第一纵向导轨上安装驱动丝杠和驱动螺母,所述机架上设有驱动丝杠转动的第一纵向动力装置。

5、作为一种优选的方案,所述支撑滑台上还设有限制偏转壳体偏转最大位置的挡板。

6、作为一种优选的方案,所述回转装置包括支撑驱动支撑转动台转动的转动柱,所述转动柱通过回转动力装置驱动转动,所述支撑转动台与偏转壳体之间设有转动轴承。

7、作为一种优选的方案,所述偏转动力装置安装于支撑滑台内,所述回转动力装置安装于偏转壳体内,所述偏转动力装置和偏转轴之间、所述回转动力装置和转动柱之间均通过齿轮传动。

8、作为一种优选的方案,所述卡盘装置为三爪自定心卡盘,所述工作平台圆周分布有三个卡爪,所述卡爪径向滑动卡装在工作平台上的滑动槽内,所述支撑转动台内设有腔室,所述腔室内设有支撑环柱,所述支撑环柱上转动安装有大锥齿轮,所述大锥齿轮的端面上设有螺旋凸起,所述卡爪上设有与螺旋凸起对应的卡装槽,所述大锥齿轮与小锥齿轮啮合,所述小锥齿轮转动安装在支撑环柱和支撑转动台之间,所述小锥齿轮连接有驱动自身转动的驱动孔。

9、作为一种优选的方案,所述卡爪包括夹紧碳化硅承片台的夹紧部和下压碳化硅承片台端面的下压部。

10、作为一种优选的方案,所述气吹装置包括纵向固定安装在外罩壳内壁上的第二纵向导轨,所述第二纵向导轨上纵向滑动安装有升降导轨,所述升降导轨通过第二纵向滑动动力装置驱动在第二纵向导轨上往复移动,所述升降导轨上设有升降滑动的吹嘴,所述吹嘴连接吹气管道,所述吹气管道随升降导轨纵向滑动调节长短,所述吹嘴通过升降动力装置驱动在升降导轨上往复升降,所述吹嘴对应碳化硅承片台上的气孔。

11、作为一种优选的方案,所述除尘装置包括开设在外罩壳内壁上的抽气口,抽气口内设有可伸缩的波纹管,所述波纹管管口连接有抽气除尘口,所述抽气口外部连接有除尘器。

12、采用了上述技术方案后,本实用新型的效果是:由于碳化硅承片台的钻孔装置,包括外罩壳,所述外罩壳内安装有机架,所述机架上滑动安装有支撑滑台,所述机架上位于支撑滑台的上方安装有钻头,所述支撑滑台通过第一纵向滑动装置驱动纵向滑动,所述支撑滑台上转动安装有偏转轴,所述偏转轴与偏转壳体连接,所述偏转壳体通过偏转动力装置驱动偏转轴进行偏摆,所述偏转壳体转动安装有支撑转动台,所述支撑转动台通过偏转壳体内的回转装置驱动转动,所述支撑转动台上包括夹持支撑碳化硅承片台的工作平台,所述支撑转动台上设有方便夹持碳化硅承片台的卡盘装置,所述碳化硅承片台直径大于工作平台,所述工作平台中心设有方便钻孔的镂空孔;将碳化硅承片台放置于工作平台上,接着卡盘装置夹持碳化硅承片台,接着通过回转装置驱动支撑转动台旋转使碳化硅承片台转动,同时配合第一纵向滑动装置驱动支撑滑台纵向滑动,使碳化硅承片台移动至合适钻孔位置进行钻孔,这样能够调节钻孔位置,提高钻孔效率,接着当碳化硅承片台的端面钻孔完成后,需要对碳化硅承片台的侧面进行钻孔切削,偏转动力装置驱动偏转轴转动,偏转壳体绕偏转轴进行偏转,此时碳化硅承片台就会跟随偏转壳体同步偏转,直至碳化硅承片台偏转至侧面水平状态,再由第一纵向滑动装置和回转装置调整碳化硅承片台侧面的位置方便钻孔,这样保证一个碳化硅承片台能一次性完成钻孔,不用中途拆下,浪费时间,影响加工。

13、又由于所述外罩壳的内壁上设有能纵向滑动和升降移动的气吹装置,所述气吹装置与偏摆后碳化硅承片台上的气孔对应,所述外罩壳内还设有对工作平台进行除尘的除尘装置;这样能在钻孔过深时进行排屑,有效提高钻孔效率,接着再通过除尘装置对碳化硅承片台进行清理,提高表面干净程度。

14、又由于所述第一纵向滑动装置包括固定安装在机架上的两个及以上的第一纵向导轨,所述第一纵向导轨上分别滑动安装有承载支撑滑台的主动滑块或从动滑块,所述主动滑块和从动滑块之间安装有同步杆,安装有所述主动滑块的第一纵向导轨上安装驱动丝杠和驱动螺母,所述机架上设有驱动丝杠转动的第一纵向动力装置;多个第一纵向导轨能有效承载支撑滑台,保证纵向移动的稳定性,再通过驱动丝杠和驱动螺母带动主动滑块滑动,且主动滑块和从动滑块之间均设有同步滑动的同步杆,保证同步效率。

15、又由于所述支撑滑台上还设有限制偏转壳体偏转最大位置的挡板;这样在偏转壳体偏转完成后能对偏转壳体进行有效支撑,减少偏转轴所需承受偏转后的受力,并且提高钻孔时的承载能力和稳定性。

16、又由于所述回转装置包括支撑驱动支撑转动台转动的转动柱,所述转动柱通过回转动力装置驱动转动,所述支撑转动台与偏转壳体之间设有转动轴承;通过回转支撑转动台就能调整钻孔位置,这样在钻孔时能有效减少人工的拆卸频率,提高便捷性和钻孔效率。

17、又由于所述偏转动力装置安装于支撑滑台内,所述回转动力装置安装于偏转壳体内,所述偏转动力装置和偏转轴之间、所述回转动力装置和转动柱之间均通过齿轮传动;这样能减少偏转动力装置和回转动力装置的占用空间,使结构紧凑,并且通过齿轮转动能保证传动效率和传动稳定性。

18、又由于所述卡盘装置为三爪自定心卡盘,所述工作平台圆周分布有三个卡爪,所述卡爪径向滑动卡装在工作平台上的滑动槽内,所述支撑转动台内设有腔室,所述腔室内设有支撑环柱,所述支撑环柱上转动安装有大锥齿轮,所述大锥齿轮的端面上设有螺旋凸起,所述卡爪上设有与螺旋凸起对应的卡装槽,所述大锥齿轮与小锥齿轮啮合,所述小锥齿轮转动安装在支撑环柱和支撑转动台之间,所述小锥齿轮连接有驱动自身转动的驱动孔;通过三爪卡盘能快速将碳化硅承片台有效固定,还能准确定位中心,保证定位的准确性。

19、又由于所述卡爪包括夹紧碳化硅承片台的夹紧部和下压碳化硅承片台端面的下压部;这样能在夹紧的同时对碳化硅承片台进行压紧,保证夹持的牢固性。

20、又由于所述气吹装置包括纵向固定安装在外罩壳内壁上的第二纵向导轨,所述第二纵向导轨上纵向滑动安装有升降导轨,所述升降导轨通过第二纵向滑动动力装置驱动在第二纵向导轨上往复移动,所述升降导轨上设有升降滑动的吹嘴,所述吹嘴连接吹气管道,所述吹气管道随升降导轨纵向滑动调节长短,所述吹嘴通过升降动力装置驱动在升降导轨上往复升降,所述吹嘴对应碳化硅承片台上的气孔;通过第二纵向动力装置能带动升降导轨完成纵向移动,从而与第一纵向导轨配合纵向滑动,才能使吹嘴靠近碳化硅承片台上的气孔,这样就能准确进行气吹从而使钻孔时的钻孔屑有效排出,且吹嘴还能升降滑动,从而对不同高度的气孔进行吹气,有效确保钻孔时能对不同的气孔进行气吹。

21、又由于所述除尘装置包括开设在外罩壳内壁上的抽气口,抽气口内设有可伸缩的波纹管,所述波纹管管口连接有抽气除尘口,所述抽气口外部连接有除尘器;这样在钻孔完成后通过调整抽气除尘口就能对碳化硅承片台进行除尘,保证表面干净程度。

- 还没有人留言评论。精彩留言会获得点赞!