一种钢筋一体化模板及其钢筋内支架的制作方法

本技术属于建筑一体化模板,具体涉及一种钢筋一体化模板及其钢筋内支架。

背景技术:

1、现有的现场施工方式通常涉及临时架设模板和扎钢筋笼等工序步骤,这些方式可能存在以下弊端主要体现在施工周期长和工作量大的问题,现场临时架设模板和扎钢筋笼需要逐步进行,涉及多个施工阶段,导致施工周期较长,影响工程进度,临时架设模板和扎钢筋笼是一项繁琐的工作,需要大量的人力和物力资源,增加了施工工作量。由于临时架设模板和扎钢筋笼是一项手工操作,施工效率较低,耗时较多,现场施工涉及到许多人工操作,容易受到人为因素影响,导致模板的尺寸和角度难以精确控制,可能影响工程质量。由于现场施工过程中,施工人员技术水平和经验可能存在差异,导致施工质量不稳定,易出现问题。

2、在建筑施工过程中,钢筋一体化模型是指一种综合钢筋和模板的构造。这种模型通常采用预制钢筋和模板构件,使得在现场施工时,可以更加便捷地组装和固定钢筋和模板。这样的模型可以用于浇筑混凝土时提供结构支撑和定位,使施工过程更加高效和精确。通常,在建筑设计软件中,建筑师和结构工程师可以同时考虑混凝土和钢筋的材料特性和相互作用,以便更准确地预测和评估建筑结构的性能。

3、然而,现有的钢筋一体化模板仍然存在问题,例如,现有的钢筋一体化模板的组装过程可能相对复杂,需要现场进行焊接、固定和拆卸等操作,这增加了施工的工作量和时间;由于现有模板的组装过程较为繁琐,可能导致施工效率较低,特别是在大规模建筑项目中,耗费了大量的时间和资源;由于现有模板可能需要在现场根据具体需求进行组装,因此可能存在尺寸、角度和质量方面的差异,导致模板的标准程度不高;现有模板的连接方式可能不够牢固,导致模板在浇筑混凝土时可能出现移位或变形,影响建筑物的结构稳定性;由于现有模板的组装方式,可能导致模板在拆卸后难以重新使用,增加了建筑废料的产生;由于现有模板的组装和拆卸过程较为繁琐,可能导致人力成本的增加,从而影响建筑项目的经济成本。

4、由于虽然现有的钢筋一体化模板在一定程度上简化了建筑施工过程,但它仍然存在一些问题,有待于进一步改进和优化。

技术实现思路

1、针对现有模板在进行临时搭建时存在施工工作量、效率低和标准程度低的问题,本实用新型提供一种钢筋一体化模板及其钢筋内支架,实现了标准化生产和快速组装,优化了施工流程,提高了建筑施工的效率和质量。

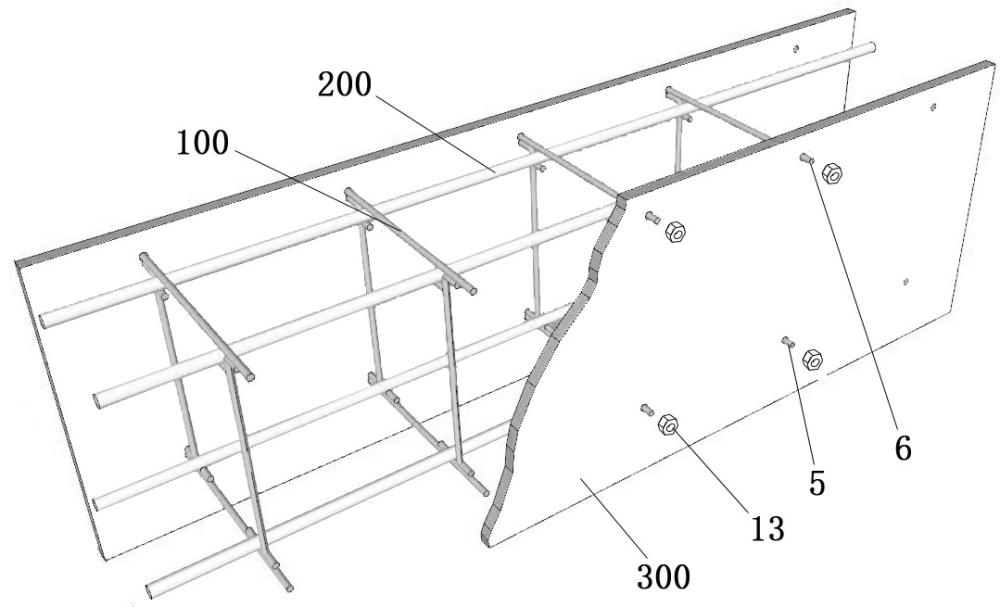

2、本实用新型解决其技术问题的方案1是:采用一种钢筋一体化模板,包括左右两侧一体化模板,多个用于连接左右两侧一体化模板的钢筋内支架,以及固定套装于各钢筋内支架相应卡槽中的多根沿纵向分别的纵向钢筋,每个钢筋内支架分别包括固定为一体的底横杆、顶横杆和两个侧竖杆,在底横杆与两侧的侧竖杆之间,分别设置有下侧边缘卡槽,在顶横杆与两侧的侧竖杆之间,分别设置有上侧边缘卡槽,分别在各卡槽内套装有纵向钢筋;所述底横杆和顶横杆的端部,分别设置有向外延伸的螺纹插头,又分别在一体化模板的端面设置有穿孔,各螺纹插头分别匹配插装于一体化模板的相应穿孔内,同时,分别在各螺纹插头的外端安装有固定螺母。

3、优选地,分别在所述底横杆和顶横杆的中部,设置有下侧中部卡槽和上侧中部卡槽,用于套装上下杆中心位置的纵向钢筋。

4、优选地,分别在两侧的侧竖杆中部内侧,设置有侧边中部卡槽,用于套装侧竖杆中心位置的纵向钢筋。

5、优选地,每个侧竖杆分别包括上部和下部的弯头,且各弯头弯曲方向向外,从而各弯头的端部能够支撑在相应的一体化模板的内壁上。

6、优选地,分别在所述底横杆和顶横杆的螺纹插头内外侧,套装有垫片。

7、方案2是:采用一种模板的钢筋内支架,包括固定为一体的底横杆、顶横杆和两个侧竖杆,在底横杆与两侧的侧竖杆之间,分别设置有下侧边缘卡槽,在顶横杆与两侧的侧竖杆之间,分别设置有上侧边缘卡槽,所述底横杆和顶横杆的端部,分别设置有向外延伸的螺纹插头,各螺纹插头分别匹配安装有固定螺母。

8、优选地,钢筋内支架包括分别在所述底横杆和顶横杆的中部,设置有下侧中部卡槽和上侧中部卡槽,用于套装上下杆中心位置的纵向钢筋。

9、优选地,钢筋内支架包括分别在两侧的侧竖杆中部内侧,设置有侧边中部卡槽,用于套装侧竖杆中心位置的纵向钢筋。

10、优选地,钢筋内支架包括每个侧竖杆分别包括上部和下部的弯头,且各弯头弯曲方向向外,弯头长度小于螺纹插头的长度。

11、本实用新型的有益效果:以上方案在施工过程中实现了标准化生产和快速组装,优化了施工流程,提高了建筑施工的效率和质量,同时也减少了资源浪费和环境影响。这使得该方案在建筑领域具有广泛的应用前景。

12、1. 提高施工效率:采用一体化模板和钢筋内支架的组合结构,使施工过程更加简化和高效。工厂内预装配标准化构件,减少了现场搭建和拆除的时间,从而加快了施工进度。

13、2. 降低施工工作量:相较于传统模板搭建,采用一体化模板和钢筋内支架可以减少组装和拆除的工作量,节省人力资源和时间成本。

14、3. 提高施工质量:一体化模板和钢筋内支架在工厂内装配,确保了构件的一致性和准确性。这可以避免现场施工误差,提高了施工质量和结构稳定性。

15、4. 可重复使用:由于模板和支架采用标准化设计和装配,可以轻松拆卸并重复使用。这降低了建筑施工过程中的浪费,有利于资源的节约和环保。

16、5. 提高安全性:一体化模板和钢筋内支架的牢固连接可以提高施工现场的安全性,减少因施工结构不稳定而引发的安全隐患。

17、6. 提高建筑质量:通过确保钢筋内支架和纵向钢筋的稳定性,可保证混凝土浇筑过程中的均匀性和一致性,提高了建筑物整体质量。

18、7. 经济效益:采用一体化模板和钢筋内支架,虽然在初期投资可能较高,但由于其可重复使用性和施工效率提高,长期来看,能够带来更好的经济效益。

技术特征:

1.一种钢筋一体化模板,其特征在于,包括左右两侧一体化模板(300),多个用于连接左右两侧一体化模板的钢筋内支架(100),以及固定套装于各钢筋内支架(100)相应卡槽中的多跟沿纵向分别的纵向钢筋(200),每个钢筋内支架(100)分别包括固定为一体的底横杆(1)、顶横杆(2)和两个侧竖杆(3),在底横杆(1)与两侧的侧竖杆(3)之间,分别设置有下侧边缘卡槽(7),在顶横杆(2)与两侧的侧竖杆(3)之间,分别设置有上侧边缘卡槽(8),分别在各卡槽内套装有纵向钢筋(200);所述底横杆(1)和顶横杆(2)的端部,分别设置有向外延伸的螺纹插头,又分别在一体化模板(300)的端面设置有穿孔,各螺纹插头分别匹配插装于一体化模板的相应穿孔内,同时,分别在各螺纹插头的外端安装有固定螺母(13)。

2.根据权利要求1所述的钢筋一体化模板,其特征在于,分别在所述底横杆(1)和顶横杆(2)的中部,设置有下侧中部卡槽(9)和上侧中部卡槽(10),用于套装上下杆中心位置的纵向钢筋(200)。

3.根据权利要求1所述的钢筋一体化模板,其特征在于,分别在两侧的侧竖杆(3)中部内侧,设置有侧边中部卡槽(12),用于套装侧竖杆中心位置的纵向钢筋(200)。

4.根据权利要求1所述的钢筋一体化模板,其特征在于,每个侧竖杆(3)分别包括上部和下部的弯头(4),且各弯头弯曲方向向外,从而各弯头的端部能够支撑在相应的一体化模板(300)的内壁上。

5.根据权利要求1所述的钢筋一体化模板,其特征在于,分别在所述底横杆(1)和顶横杆(2)的螺纹插头内外侧,套装有垫片。

6.一种模板的钢筋内支架,其特征在于,包括固定为一体的底横杆(1)、顶横杆(2)和两个侧竖杆(3),在底横杆(1)与两侧的侧竖杆(3)之间,分别设置有下侧边缘卡槽(7),在顶横杆(2)与两侧的侧竖杆(3)之间,分别设置有上侧边缘卡槽(8),所述底横杆(1)和顶横杆(2)的端部,分别设置有向外延伸的螺纹插头,各螺纹插头分别匹配安装有固定螺母(13)。

7.根据权利要求6所述的钢筋内支架,其特征在于,分别在所述底横杆(1)和顶横杆(2)的中部,设置有下侧中部卡槽(9)和上侧中部卡槽(10),用于套装上下杆中心位置的纵向钢筋(200)。

8.根据权利要求6所述的钢筋内支架,其特征在于,分别在两侧的侧竖杆(3)中部内侧,设置有侧边中部卡槽(12),用于套装侧竖杆中心位置的纵向钢筋(200)。

9.根据权利要求6所述的钢筋内支架,其特征在于,每个侧竖杆(3)分别包括上部和下部的弯头(4),且各弯头弯曲方向向外,弯头(4)长度小于螺纹插头的长度。

技术总结

本技术公开了一种钢筋一体化模板及其钢筋内支架,包括一体化模板、钢筋内支架和纵向钢筋,每个钢筋内支架分别包括固定为一体的底横杆、顶横杆和两个侧竖杆,在底横杆与两侧的侧竖杆之间,分别设置有下侧边缘卡槽,在顶横杆与两侧的侧竖杆之间,分别设置有上侧边缘卡槽,分别在各卡槽内套装有纵向钢筋;所述底横杆和顶横杆的端部,分别设置有向外延伸的螺纹插头,又分别在一体化模板的端面设置有穿孔,各螺纹插头分别匹配插装于一体化模板的相应穿孔内,同时,分别在各螺纹插头的外端安装有螺母。该方案实现了标准化生产和快速组装,优化了施工流程,提高了建筑施工的效率和质量,同时也减少了资源浪费和环境影响。

技术研发人员:王铁成,王依兒

受保护的技术使用者:王铁成

技术研发日:20230802

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!