一种预制箱梁齿板固定辅助装置的制作方法

本技术涉及桥梁工程中预制箱梁模板固定辅助器材,具体为一种预制箱梁齿板固定辅助装置。

背景技术:

1、近年来,我国基础建设发展迅猛,公路桥梁是建设工程中非常重要的工程,预制箱梁作为桥梁的主要承重结构,其施工已基本实现工厂化,但随着平安百年品质工程示范创建项目的推进,对施工精细化水平要求也越来越高,预制箱梁顶板湿接缝处混凝土的完整性和线型成为质量提升的重点,受制于齿板的固定方式,在施工过程中经常会出现顶板混凝土边缘线型不顺直、不密实及缺棱掉角等质量通病,严重影响预制箱梁的整体施工质量。

2、预制箱梁齿板与模板焊接为一体时,在顶板宽度发生变化时,需要反复切割、焊接,费时费工,对模板损伤较大,且在外模拆除下落过程中,因模板自重过大,导致混凝土外边缘经常出现缺棱掉角的现象;将齿板加工成“l”形,在齿板与模板上冲孔,通过螺栓直接连接固定时,因其接触面积较小,在底腹板混凝土浇筑及高频附着式振捣器振捣过程中,螺栓会普遍发生松动,在浇筑顶板混凝土时,受混凝土侧向挤压和振捣棒的影响,螺栓受剪切发生变形,齿板产生移位,造成混凝土边缘线型不顺直,且在齿板拆除过程中,因螺栓变形,无法取出,需用大锤将其砸处,在此过程中,导致混凝土边缘破损,模板和齿板上的孔口易变形破坏,需不断冲孔,降低模板的使用寿命。一种预制箱梁齿板固定辅助装置,增大与齿板的接触面积,实现无孔固定,安装位置灵活,提高了预制箱梁顶板湿接缝处混凝土的完整性和线型,安拆方便、可循环使用。

技术实现思路

1、本实用新型的目的在于解决上述背景中存在的技术问题,提出一种设计结构简单、无孔固定、安拆位置灵活,能够有效提高预制箱梁顶板湿接缝处混凝土的完整性和线型的装置。

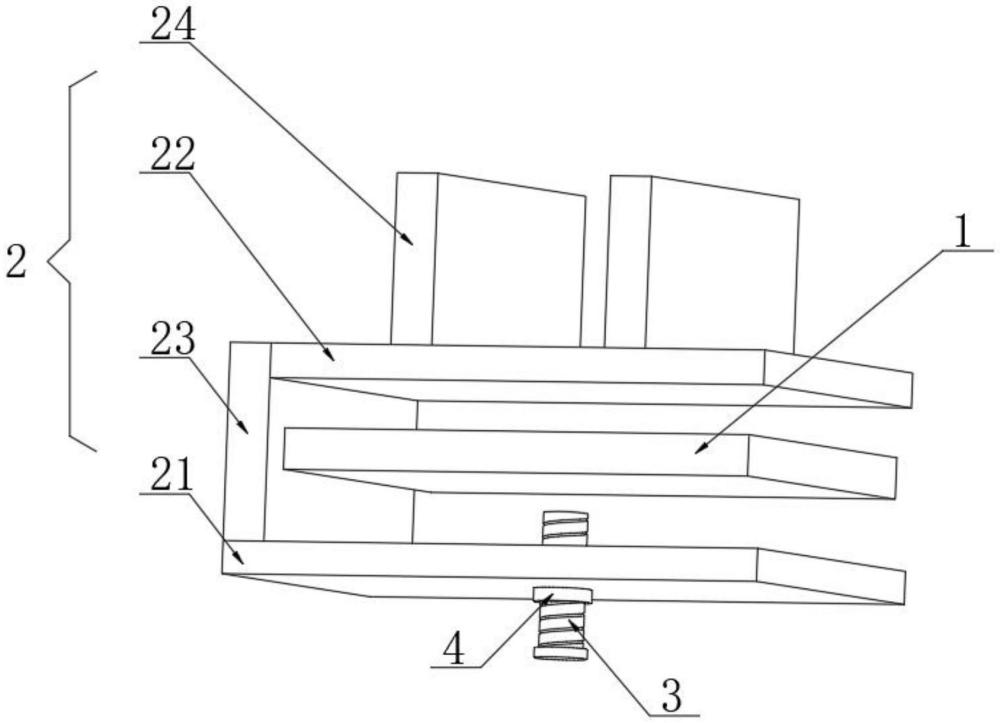

2、为实现上述目的,本实用新型提供如下技术方案:一种预制箱梁齿板固定辅助装置,包括模板,所述模板的外侧设置有u形固定器,所述u形固定器由第一钢板、第二钢板、第三钢板和两个第四钢板组合而成,两个所述第四钢板分别焊接于所述第二钢板的上表面两侧,所述第一钢板的下表面螺纹套接有螺杆,所述螺杆的外侧螺纹套接有螺母,所述第一钢板和所述第三钢板之间形成有l形齿板。

3、优选的,所述第一钢板上相对于所述螺杆的位置开设有孔。

4、优选的,所述第三钢板焊接于所述第一钢板的上表面一侧,所述第二钢板焊接于所述第三钢板的一侧。

5、优选的,所述模板的正下方设置有顶升板,所述顶升板的下表面四角处均设置有支撑组件,所述顶升板通过所述支撑组件与所述第一钢板相连接,所述顶升板位于所述螺杆的顶部,所述支撑组件包括空腔杆和内置杆,所述空腔杆的底部与所述第一钢板的上表面相连接,所述内置杆的顶部与所述顶升板的下表面相连接,所述内置杆活动套接于所述空腔杆的内部,所述内置杆远离所述顶升板的一端固定连接有限位板,所述限位板的外侧面与所述空腔杆的内侧壁相贴合,所述限位板的下表面固定连接有弹簧,所述弹簧远离所述限位板的一端与所述空腔杆的内部底端相连接,所述限位板的外侧面等距设置有多个导向块,所述空腔杆内侧壁相对于所述内置杆纵向移动轨迹的位置开设有多个导向槽,所述导向块活动套接于所述导向槽的内部。

6、优选的,所述第三钢板的上表面螺纹套接有第一螺栓,所述第三钢板通过所述第一螺栓与所述第一钢板可拆卸连接,所述第二钢板焊接于所述第三钢板的一侧。

7、优选的,所述第二钢板一侧相对于所述第三钢板的位置螺纹套接有第二螺栓,所述第二钢板通过所述第二螺栓与所述第三钢板可拆卸连接,所述第三钢板焊接于所述第一钢板的上表面一侧。

8、优选的,所述第三钢板的上表面螺纹套接有第三螺栓,所述第三钢板通过所述第三螺栓与所述第一钢板可拆卸连接,所述第二钢板的一侧螺纹套接有第四螺栓,所述第二钢板通过所述第四螺栓与所述第三钢板可拆卸连接。

9、优选的,所述第三螺栓和所述第四螺栓之间相互贯穿。

10、本实用新型具备以下有益效果:

11、本实用新型能够实现“l”型齿板与模板之间无孔固定,沿梁长方向每五米安装一个,固定位置灵活,在混凝土浇筑、振捣过程中不易松动及变形,安拆方便,有效提高了预制箱梁顶板湿接缝处混凝土的完整性和线型,可循环使用。

技术特征:

1.一种预制箱梁齿板固定辅助装置,包括模板(1),其特征在于:所述模板(1)的外侧设置有u形固定器(2),所述u形固定器(2)由第一钢板(21)、第二钢板(22)、第三钢板(23)和两个第四钢板(24)组合而成,两个所述第四钢板(24)分别焊接于所述第二钢板(22)的上表面两侧,所述第一钢板(21)的下表面螺纹套接有螺杆(3),所述螺杆(3)的外侧螺纹套接有螺母(4),所述第一钢板(21)和所述第三钢板(23)之间形成有l形齿板。

2.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述第一钢板(21)上相对于所述螺杆(3)的位置开设有孔。

3.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述第三钢板(23)焊接于所述第一钢板(21)的上表面一侧,所述第二钢板(22)焊接于所述第三钢板(23)的一侧。

4.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述模板(1)的正下方设置有顶升板(9),所述顶升板(9)的下表面四角处均设置有支撑组件(10),所述顶升板(9)通过所述支撑组件(10)与所述第一钢板(21)相连接,所述顶升板(9)位于所述螺杆(3)的顶部,所述支撑组件(10)包括空腔杆(101)和内置杆(102),所述空腔杆(101)的底部与所述第一钢板(21)的上表面相连接,所述内置杆(102)的顶部与所述顶升板(9)的下表面相连接,所述内置杆(102)活动套接于所述空腔杆(101)的内部,所述内置杆(102)远离所述顶升板(9)的一端固定连接有限位板(103),所述限位板(103)的外侧面与所述空腔杆(101)的内侧壁相贴合,所述限位板(103)的下表面固定连接有弹簧(104),所述弹簧(104)远离所述限位板(103)的一端与所述空腔杆(101)的内部底端相连接,所述限位板(103)的外侧面等距设置有多个导向块(105),所述空腔杆(101)内侧壁相对于所述内置杆(102)纵向移动轨迹的位置开设有多个导向槽(106),所述导向块(105)活动套接于所述导向槽(106)的内部。

5.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述第三钢板(23)的上表面螺纹套接有第一螺栓(5),所述第三钢板(23)通过所述第一螺栓(5)与所述第一钢板(21)可拆卸连接,所述第二钢板(22)焊接于所述第三钢板(23)的一侧。

6.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述第二钢板(22)一侧相对于所述第三钢板(23)的位置螺纹套接有第二螺栓(6),所述第二钢板(22)通过所述第二螺栓(6)与所述第三钢板(23)可拆卸连接,所述第三钢板(23)焊接于所述第一钢板(21)的上表面一侧。

7.根据权利要求1所述的预制箱梁齿板固定辅助装置,其特征在于:所述第三钢板(23)的上表面螺纹套接有第三螺栓(7),所述第三钢板(23)通过所述第三螺栓(7)与所述第一钢板(21)可拆卸连接,所述第二钢板(22)的一侧螺纹套接有第四螺栓(8),所述第二钢板(22)通过所述第四螺栓(8)与所述第三钢板(23)可拆卸连接。

8.根据权利要求7所述的预制箱梁齿板固定辅助装置,其特征在于:所述第三螺栓(7)和所述第四螺栓(8)之间相互贯穿。

技术总结

本技术涉及桥梁工程中预制箱梁模板固定辅助器材技术领域,且公开了一种预制箱梁齿板固定辅助装置,包括模板,所述模板的外侧设置有U形固定器,所述U形固定器由第一钢板、第二钢板、第三钢板和两个第四钢板组合而成,两个所述第四钢板分别焊接于所述第二钢板的上表面两侧,所述第一钢板的下表面螺纹套接有螺杆,所述螺杆的外侧螺纹套接有螺母,所述第一钢板和所述第三钢板之间形成有L形齿板。本技术能够实现“L”型齿板与模板之间无孔固定,沿梁长方向每五米安装一个,固定位置灵活,在混凝土浇筑、振捣过程中不易松动及变形,安拆方便,有效提高了预制箱梁顶板湿接缝处混凝土的完整性和线型,可循环使用。

技术研发人员:刘强,李志军,王宜斌,王琢,王宝平,马成龙

受保护的技术使用者:甘肃顺达路桥建设有限公司

技术研发日:20230825

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!