安装位置低于滑移轨道的滑移方法与流程

本发明涉及建筑材料或建筑构件在现场的制备,搬运或加工,特别是涉及安装位置低于滑移轨道的滑移方法。

背景技术:

1、大跨度钢结构建筑施工过程中,会遇到以下施工状况:某个建筑构件的自重过大,超出塔吊的最大吊重(塔吊的最大吊重往往比汽车吊小,其优势在于高度以及覆盖面积);同时由于建筑跨度的问题也位于汽车吊的覆盖范围外;且因为成本或地面受限而无法高空原位散拼(需要搭满堂架)。这种情况下,需要用滑移的方式完成构件安装。

2、滑移,顾名思义,是以一个与构件安装位置等高且方便转运物料的位置作为起点,通过吊装、顶升、高空拼装等方式把待安装的建筑构件放在这个起点,然后借助滑轨把待安装的建筑构件滑移到安装位置,然后在待安装的建筑构件底部设置底座,用千斤顶撑起待安装的建筑构件,使之从滑轨落在底座上(从滑轨落到底座上的过程又名“卸载”,卸载过程中往往需要在滑轨上切出切口)。

3、滑移的施工过程决定了滑移起点、滑移轨道、构件安装位置应当尽可能处于同一标高,当然,构件安装位置也可以稍微低一些,但不能太低,至少要确保构件安装位置与滑轨底部之间的高度差要能放下千斤顶。如果构件安装位置比滑轨还低的话,那就没有设置千斤顶的空间了,滑移施工就无法进行了。

4、此外,构件安装位置比滑轨还低的话,还有另一方面的问题,也即卸载过程中的干涉问题。通常情况下,卸载时滑轨会挡在待安装的建筑构件的下落路线上,这时候可在滑轨上切出切口来避免干涉,由于滑轨是临时施工构件且滑移是从远到近进行的,这么操作不成问题。但若待安装的建筑构件的安装位置比滑轨还低,那么滑轨底部的建筑结构就会对建筑构件的下落造成干涉,而滑轨底部的建筑不是临时施工构件,不能像滑轨那样随意切断。

5、以本发明涉及的中国杂技艺术中心b区钢结构屋顶钢梁为例,其屋顶钢梁自重超出塔吊最大吊重,绝大部分屋顶钢梁安装位置位于汽车吊的覆盖范围外,同时屋顶钢梁本身也没法高空原位拼装。各种常规的安装方式均不可行。而滑移的话,其可设置滑移轨道的位置只有屋顶两个钢筋混凝土主梁,屋顶钢梁的安装位置低于滑移轨道,导致常规的滑移施工方案也不可行。

技术实现思路

1、本发明提供安装位置低于滑移轨道的滑移方法。

2、解决的技术问题是:若待滑移构件的安装位置低于滑轨时,由于无法设置千斤顶完成卸载,且滑轨底部的建筑结构会对待滑移构件的下落造成干涉,导致滑移施工无法进行。

3、为解决上述技术问题,本发明采用如下技术方案:安装位置低于滑移轨道的滑移方法,用于在待滑移构件的安装位置低于滑轨时完成滑移,包括以下步骤:

4、步骤一:在待滑移构件对接安装可拆卸滑移架,所述可拆卸滑移架滑动设置在滑轨中,并与可拆卸滑移架可拆卸地固定连接,可拆卸滑移架与待滑移构件的接缝位于滑轨范围外;

5、步骤二:将待滑移构件滑移到安装位置上方;

6、步骤三:在待滑移构件两端分别安装移动式吊架,用移动式吊架上的主手拉葫芦吊起待滑移构件,使可拆卸滑移架与滑轨脱离接触;

7、步骤四:拆下可拆卸滑移架;

8、步骤五:用主手拉葫芦将待滑移构件下落到安装位置,完成安装;

9、步骤六:重复步骤一到五,完成下一个待滑移构件的滑移安装。

10、进一步,步骤一中,根据待滑移构件安装位置的不同,待滑移构件的端面的位置分为以下两种工况:

11、工况一:在待滑移构件端部安装在滑轨底部的平台上表面时,待滑移构件的端面位于滑轨底部的平台上方,且待滑移构件与滑轨底部的平台存在上下重叠;

12、工况二:在待滑移构件端部安装在滑轨底部的平台侧立面时,待滑移构件的端面位于滑轨底部的平台的侧立面上方。

13、进一步,所述可拆卸滑移架包括与待滑移构件对接连接的对接体、承托在对接体底部并于对接体固定连接的承托梁、以及设置在滑轨中的搬运坦克车,所述承托梁平行于滑轨设置在滑轨上方,所述对接体设置在承托梁中部,所述搬运坦克车分别设置在承托梁两端下方,所述承托梁两端与对接体之间分别设置有用于稳固对接体的斜撑。

14、进一步,所述待滑移构件为工字钢梁,所述对接体为与待滑移构件截面相同的工字钢梁段,对接体的上下翼缘板之间设置有多个垂直于腹板并分别与腹板及上下翼缘板焊接连接的加劲肋。

15、进一步,所述待滑移构件与对接体通过骑缝设置的连接板相连接,所述连接板分别与待滑移构件的腹板以及对接体的腹板通过螺栓可拆卸地固定连接。

16、进一步,所述滑轨为开口向上的槽钢,所述搬运坦克车设置在槽钢的开口内,且搬运坦克车的上表面低于槽钢顶部。

17、进一步,所述移动式吊架为三角形的型钢框,型钢框底部平行于滑轨,并与滑轨或滑轨底部平台可拆卸地固定连接。

18、进一步,所述型钢框底部的杆件平行于滑轨设置,且型钢框顶部向对侧的另一个型钢框倾斜,待滑移构件两端的两个型钢框的顶部之间设置有吊架稳固拉索,所述吊架稳固拉索两端在越过型钢框的顶部后分别斜向下延伸并与地锚连接,三段吊架稳固拉索上分别设置有用于张紧吊架稳固拉索的次手拉葫芦,且三段吊架稳固拉索位于一个垂直于滑轨的平面上。

19、本发明安装位置低于滑移轨道的滑移方法与现有技术相比,具有如下有益效果:

20、本发明中,通过在待滑移构件两端可拆卸地对接安装可拆卸滑移架,在待滑移构件滑移到位后可拆下可拆卸滑移架来确保待滑移构件顺利下落,下落过程中不会被滑轨以及滑轨下方的建筑结构挡住,不会因干涉而导致待滑移构件无法下落到位(滑轨下方的建筑结构不允许像滑轨那样切断),且滑轨在施工后还能继续使用;

21、同时,通过立起来的型钢框架以及配套的三段吊架稳固拉索(带有预应力),实现了在一个很窄小的平台上(设置滑轨的平台是很窄小的,通常是建筑的主梁上表面)搭建起具备很高的水平承载力(待滑移构件起吊过程中会因为晃动而产生随机的水平荷载)的移动式吊架,允许用手拉葫芦将待滑移构件下落到安装位置,从而在无法使用千斤顶进行卸载的情况下完成卸载;

22、以上两方面结合,使影响安装位置低于滑移轨道时的滑移施工的问题均被解决,确保安装位置低于滑移轨道时能够顺利进行滑移施工。

技术特征:

1.安装位置低于滑移轨道的滑移方法,用于在待滑移构件(1)的安装位置低于滑轨(6)时完成滑移,其特征在于:包括以下步骤:

2.根据权利要求1所述的安装位置低于滑移轨道的滑移方法,其特征在于:步骤一中,根据待滑移构件(1)安装位置的不同,待滑移构件(1)的端面的位置分为以下两种工况:

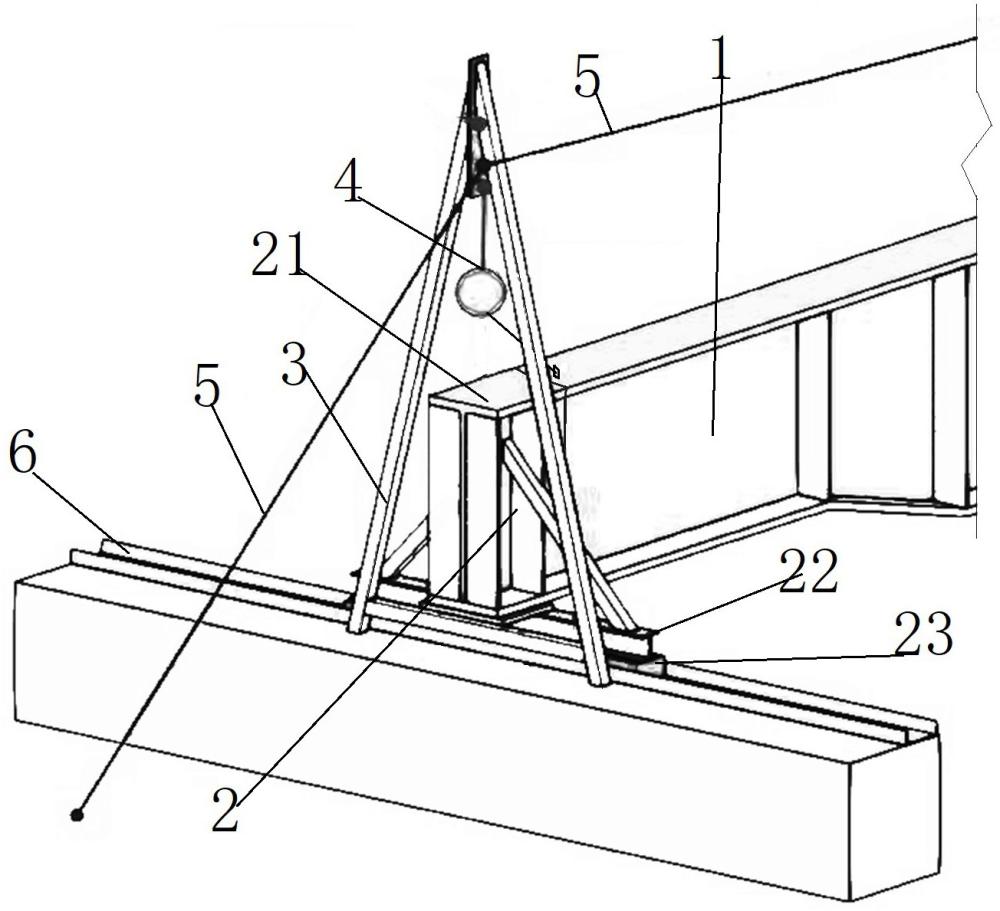

3.根据权利要求1所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述可拆卸滑移架(2)包括与待滑移构件(1)对接连接的对接体(21)、承托在对接体(21)底部并于对接体(21)固定连接的承托梁(22)、以及设置在滑轨(6)中的搬运坦克车(23),所述承托梁(22)平行于滑轨(6)设置在滑轨(6)上方,所述对接体(21)设置在承托梁(22)中部,所述搬运坦克车(23)分别设置在承托梁(22)两端下方,所述承托梁(22)两端与对接体(21)之间分别设置有用于稳固对接体(21)的斜撑。

4.根据权利要求3所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述待滑移构件(1)为工字钢梁,所述对接体(21)为与待滑移构件(1)截面相同的工字钢梁段,对接体(21)的上下翼缘板之间设置有多个垂直于腹板并分别与腹板及上下翼缘板焊接连接的加劲肋。

5.根据权利要求4所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述待滑移构件(1)与对接体(21)通过骑缝设置的连接板相连接,所述连接板分别与待滑移构件(1)的腹板以及对接体(21)的腹板通过螺栓可拆卸地固定连接。

6.根据权利要求3所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述滑轨(6)为开口向上的槽钢,所述搬运坦克车(23)设置在槽钢的开口内,且搬运坦克车(23)的上表面低于槽钢顶部。

7.根据权利要求1所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述移动式吊架(3)为三角形的型钢框,型钢框底部平行于滑轨(6),并与滑轨(6)或滑轨(6)底部平台可拆卸地固定连接。

8.根据权利要求7所述的安装位置低于滑移轨道的滑移方法,其特征在于:所述型钢框底部的杆件平行于滑轨(6)设置,且型钢框顶部向对侧的另一个型钢框倾斜,待滑移构件(1)两端的两个型钢框的顶部之间设置有吊架稳固拉索(5),所述吊架稳固拉索(5)两端在越过型钢框的顶部后分别斜向下延伸并与地锚连接,三段吊架稳固拉索(5)上分别设置有用于张紧吊架稳固拉索(5)的次手拉葫芦,且三段吊架稳固拉索(5)位于一个垂直于滑轨(6)的平面上。

技术总结

本发明涉及建筑材料或建筑构件在现场的制备,搬运或加工技术领域,公开了安装位置低于滑移轨道的滑移方法,通过在待滑移构件两端可拆卸地对接安装可拆卸滑移架,在待滑移构件滑移到位后可拆下可拆卸滑移架来确保待滑移构件顺利下落,下落过程中不会被滑轨以及滑轨下方的建筑结构挡住;同时,通过立起来的型钢框架以及配套的三段吊架稳固拉索,实现了在一个很窄小的平台上搭建起具备很高的水平承载力的移动式吊架,允许用手拉葫芦将待滑移构件下落到安装位置,从而在无法使用千斤顶进行卸载的情况下完成卸载;以上两方面结合,使影响安装位置低于滑移轨道时的滑移施工的问题均被解决,确保安装位置低于滑移轨道时能够顺利进行滑移施工。

技术研发人员:宋朋,温宇腾,商凯光,王永菊,王浩宇,张雷,彭湃,刘洋,王立红,李颂阳

受保护的技术使用者:北京建工集团有限责任公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!