应用钢结构箱型截面转工字型截面的节点体系及其工法的制作方法

本发明属于钢结构施工领域,特别是一种应用钢结构箱型截面转工字型截面节点的施工方法。

背景技术:

1、随着钢结构技术的发展,在梁柱框架结构体系中,梁受力构件的截面形式一般为工字型截面,因此梁体在受到竖向荷载下,梁体两端与柱体的刚接会使端部梁体的下弦受压,又因工字型截面不是双轴对称结构,腹板方向存在弱轴,受压时工字型截面会发生弱轴失稳的情况。而同时,箱型截面是双轴对称结构,无弱轴,因此往往用于受压杆件当中。但是箱型截面用钢量较工字型截面要高很多,当梁体采用箱型截面时,由于跨中的梁体下弦受拉,此处用箱型截面会造成材料浪费。

2、因此如何调整梁体的结构使其可以同时达到端部下弦抗压以及跨中节约用钢量要求的目的,成为亟待解决的问题。目前的做法参见附图1所示,将梁体设计成分段形式,跨中部分为工字型截面,两端部分为箱型截面,在工字型截面的连接端两侧增设腹板,工字型截面的上下翼缘板和腹板与箱型截面对应,然后两部分直接通过对接处的圈焊缝进行焊接。

3、这种方式目前存在以下问题:

4、一、工字型截面与箱型截面需要在高空完成对接定位以及焊接连接,施工困难;

5、二、现场腹板连接焊缝以及圈焊缝的焊接量大,焊缝质量不容易保证,后续无法保证梁体的整体受力;

6、三、对接处只通过增设腹板实现的圈焊缝连接无法保证工字型截面与箱型截面连接后的协同受力,圈焊缝两侧均为竖向平面内的直接对接,连接位置的抗剪抗弯性均较差。

技术实现思路

1、本发明的目的是提供一种应用钢结构箱型截面转工字型截面的节点体系及其工法,要解决现有工字型截面与箱型截面连接时存在高空定位对接施工困难的技术问题;还要解决现场焊接量大,焊缝质量不容易保证,后续无法保证梁体的整体受力的技术问题,还要解决对接处圈焊缝连接无法保证连接后梁体的协同受力,连接位置的抗剪抗弯性均较差的技术问题。

2、为实现上述目的,本发明采用如下技术方案:

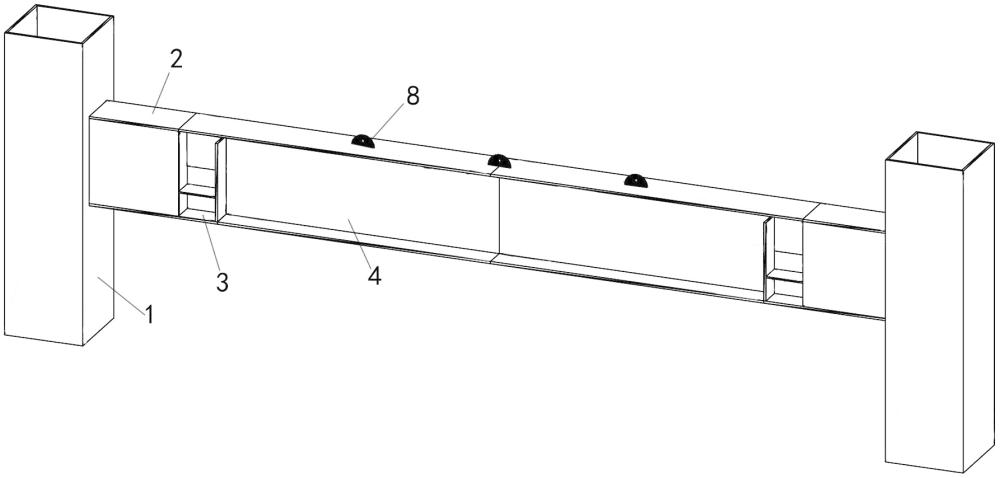

3、一种应用钢结构箱型截面转工字型截面的节点体系,包括水平的结构梁和两侧竖向的结构柱,以结构梁竖向中轴为对称结构,结构梁的两端分别与结构柱固定连接,结构梁共包括两个箱型截面梁段、两个截面转换支座和一个工字型截面梁段,箱型截面梁段、截面转换支座与工字型截面梁段三者等宽,箱型截面梁段与工字型截面梁段两者等高,

4、箱型截面梁段为长方体,包括底板、顶板、外侧封口板、前侧板和后侧板,箱型截面梁段还包括与前侧板或后侧板等尺寸的过渡板,过渡板居中位于箱型截面梁段的内部、平行于前侧板或后侧板,过渡板的底边、顶边、外侧边的端面分别与底板、顶板和外侧封口板的中轴线对齐并且一一对应均固定连接,底板、顶板、前侧板、后侧板和过渡板的内侧边的端面与结构柱的表面固定连接,

5、箱型截面梁段的连接端分别为内侧的梁柱固定端和外侧的梁段固定端,两个梁柱固定端分别对应固定连接在两侧结构柱的等高位置,箱型截面梁段形成对应的截面转换支座的生根牛腿,截面转换支座固定连接在对应的梁段固定端,

6、每个截面转换支座均包括水平的下翼缘延板、竖向的腹板延板和竖向的梁段定位加劲板,

7、下翼缘延板为底板延长板,

8、腹板延板与下翼缘延板垂直,腹板延板的高度低于箱型截面梁段的高度,两者形成高度差,腹板延板位于下翼缘延板的中轴线所在竖向平面内,腹板延板的底端与下翼缘延板的上表面固定连接,腹板延板与过渡板对齐,腹板延板的内侧端面与外侧封口板的表面固定连接,

9、梁段定位加劲板与腹板延板垂直,两者呈横置t型,梁段定位加劲板与下翼缘延板垂直,两者呈l型,梁段定位加劲板的底端与下翼缘延板外侧端面的上表面固定连接,梁段定位加劲板的外侧面与下翼缘延板的外侧端面平齐,梁段定位加劲板的高度低于箱型截面梁段的高度、高于腹板延板的高度,梁段定位加劲板与底板等宽,

10、梁段定位加劲板由两块尺寸相同的半板组成,两块半板之间开有一道通长的插接缝,插接缝的宽度与腹板延板的宽度相适应,腹板延板的外侧端插在插接缝内,腹板延板的外侧端面与梁段定位加劲板的外表面平齐,

11、工字型截面梁段包括上翼缘板、腹板和下翼缘板,工字型截面梁段的两个端部均开有转接连接台阶,转接连接台阶的台阶高度与腹板延板和箱型截面梁段的高度差相适应,转接连接台阶是由腹板的下半部与下翼缘板水平向内等长切割形成,转接连接台阶的切割长度与腹板延板的长度相适应,腹板以转接连接台阶为界,上半部为腹板插接部,下半部为腹板对接部,即工字型截面梁段的端面包括下翼缘板端面、腹板对接部端面、转接连接台阶面、腹板插接部端面和上翼缘板端面,其中下翼缘板端面和腹板对接部端面位于同一竖向平面内,腹板插接部端面和上翼缘板端面位于同一竖向平面内,转接连接台阶面为水平面,

12、转接连接台阶自插接缝插入,下翼缘板端面与下翼缘延板的外侧端面对齐并固定连接,底板、下翼缘板与下翼缘延板位于同一水平面内,

13、腹板对接部端面与腹板延板的外侧端面对齐并固定连接,转接连接台阶面与腹板延板的顶面对接,腹板插接部与过渡板对齐,腹板插接部端面与外侧封口板的表面固定连接,过渡板、腹板与腹板延板位于同一竖向平面内,

14、上翼缘板端面与顶板外侧表面对齐并固定连接,顶板与上翼缘板位于同一水平面内。

15、所述截面转换支座上还设有支座水平加劲板,支座水平加劲板设置在外侧封口板与梁段定位加劲板之间、腹板延板的两侧,支座水平加劲板的板边分别与外侧封口板的表面、梁段定位加劲板的内侧表面、腹板延板的表面固定连接,支座水平加劲板的板宽不超出下翼缘延板的外边缘,支座水平加劲板在腹板延板的每侧设有至少一道。

16、所述腹板延板的厚度不小于腹板的厚度。

17、所述腹板延板的设置高度以承担工字型截面梁段的自重为准。

18、所述转接连接台阶面与腹板延板的顶面通过防失稳焊缝固定连接,所述防失稳焊缝为双面角焊缝或剖口焊缝。

19、所述腹板对接部端面与腹板延板的外侧端面的固定连接为抗剪焊缝连接,腹板插接部端面与外侧封口板的表面的固定连接为抗剪焊缝连接,所述抗剪焊缝为双面角焊缝或剖口焊缝。

20、所述下翼缘板端面与下翼缘延板的外侧端面的固定连接为抗弯焊缝连接,上翼缘板端面与顶板外侧表面的固定连接为抗弯焊缝连接,所述抗弯焊缝为双面坡口焊缝。

21、一种应用钢结构箱型截面转工字型截面的节点体系的施工方法,施工步骤如下:

22、步骤一,工厂预制阶段:

23、计算各部分钢结构的所受荷载,设计各部分钢结构的尺寸,在工厂将结构柱、箱型截面梁段与截面转换支座三者连接一体预制为组件;预制时在箱型截面梁段内焊接过渡板,在箱型截面梁段外侧焊接截面转换支座,然后在外侧封口板与梁段定位加劲板之间、腹板延板的两侧焊接支座水平加劲板;

24、将工字型截面梁段单独预制,预制时切割转接连接台阶,并在上翼缘板上焊接吊耳;

25、步骤二,现场吊装阶段:

26、先安装组件,通过吊耳起吊工字型截面梁段,转接连接台阶自梁段定位加劲板的插接缝插入,插接缝对工字型截面梁段的安装位置实现定位防失稳,腹板延板与支座水平加劲板组成安装台共同承担工字型截面梁段的自重,保证后续焊接阶段的进行,插入完毕后梁段定位加劲板兼做工字型截面梁段的加劲板;

27、步骤三,焊接阶段:

28、在转接连接台阶面与腹板延板的顶面之间施焊防失稳焊缝,使两板固定连接;

29、在腹板对接部端面与腹板延板的外侧端面之间施焊抗剪焊缝,使两板固定连接;在腹板插接部端面与外侧封口板的表面之间施焊抗剪焊缝,使两板固定连接,

30、抗剪焊缝保证腹板对接部与腹板延板、腹板插接部与外侧封口板之间协同受力;

31、在下翼缘板端面与下翼缘延板的外侧端面之间施焊抗弯焊缝,使两板固定连接;在上翼缘板端面与顶板外侧表面之间施焊抗弯焊缝,使两板固定连接,

32、抗弯焊缝保证下翼缘板与下翼缘延板、上翼缘板与顶板之间协同受力;

33、完成体系的安装施工。

34、与现有技术相比本发明具有以下特点和有益效果:

35、一、本发明采用预制截面转换支座在箱型截面梁段上,通过设计支座结构以及巧妙设计匹配支座结构的工字型截面梁段的转接连接台阶,使截面转换支座成为事实上的承力牛腿,因此工字型截面梁段在与箱型截面梁段安装时,通过插接缝的设置,使得工字型截面梁段卡在截面转换支座上,无需高空定位可以直接下放,减少了在高空完成对接定位和焊接连接的困难,同时维持吊装梁段的安装稳定性,保证施工顺利。

36、截面转换支座的梁段定位加劲板一方面为字型截面梁段提供定位和限位功能,另一方面在后续焊接连接完成后,梁段定位加劲板成为事实上的工字型截面梁段的加劲板,无需在现场制作,大大减少了现场工人的技术难度,减少了现场焊接量。

37、二、将现有的圈焊缝通过截面转换支座与转接连接台阶的设计,转换为几道单一水平或竖向焊缝连接,降低焊接难度,提高焊接质量,后续保证梁体的整体受力。

38、三、通过截面转换支座与转接连接台阶的设计,转接连接台阶的设计保证对接处的三种焊缝均未处于同一平面内,焊接薄弱点分散, 得以保证工字型截面与箱型截面连接后的协同受力,提高连接位置的抗剪抗弯性。

39、四,箱型截面梁段内还设有过渡板,通过截面转换支座,把工字型截面转换成箱型截面,通过过渡板来让内力均匀传导,让箱型截面能更好的发挥其抗压承载力高的能力,还能达到节约用钢量的要求。

- 还没有人留言评论。精彩留言会获得点赞!