空心螺栓球内填钢纤维混凝土网架连接节点及制作方法

本发明涉及螺栓球网架,具体涉及空心螺栓球内填钢纤维混凝土网架连接节点及制作方法。

背景技术:

1、随着建筑行业的发展,空间网架结构已经被广泛运用于各类大跨度场馆建筑中,现阶段常用的网架节点形式为空心焊接球节点和螺栓球节点。焊接球节点需要现场施工,且现场焊接量大,一旦发生节点破坏,整个体系将难以继续使用,施工弊端较多。在网架结构中使用螺栓球节点进行连接,能够实现高水平的标准化与装配化,螺栓球也具有良好的力学性能。但是现阶段工程中使用的螺栓球节点包括实心螺栓球和空心螺栓球,实心螺栓球因重量限制,无法做成体积较大的螺栓球,限制了其连接杆件数量,而空心螺栓球,为满足螺纹孔的强度要求,需要增大球壁厚度;同时在球受压时,为保证球壁受压稳定,也需增大球壁厚度,导致节点球材料用量增大,经济性能降低。

2、在专利cn102002981 a中,公开了一种钢半球内筑混凝土节点及其施工方法,节点构件由扣置的壳状钢半球、圆形封底底板、连接下部建筑结构的钢骨柱和连接上部建筑结构的牛腿四部分连接而成,牛腿的一端焊接在壳状钢半球的壳体外围,另一端与上部建筑结构连接,壳状钢半球的底面焊接有圆形封底底板,所述圆形封底底板中心开有灌注孔,壳状钢半球的壳体内部通过灌注孔浇注有混凝土,虽然该专利公开了在空心球体内浇筑混凝土的技术方案,但是由于其牛腿是焊接在壳状钢半球上的,因此,其混凝土仅仅起到了增加壳状钢半球强度的作用,对牛腿没有起到任何作用,且现场焊接量大,一旦发生节点破坏,整个体系将难以继续使用,施工弊端较多。

技术实现思路

1、为解决背景技术中存在的问题,本发明公开了一种空心螺栓球内填钢纤维混凝土网架连接节点及制作方法;本发明提出空心球内填充钢纤维混凝土的螺栓球节点,内部的钢纤维混凝土不仅提高空心球的受压稳定承载力,降低球壁厚,减少材料用量,同时为与其连接的高强螺栓提供一定的锚固力。

2、为了实现上述目的,本发明采用的技术方案如下:

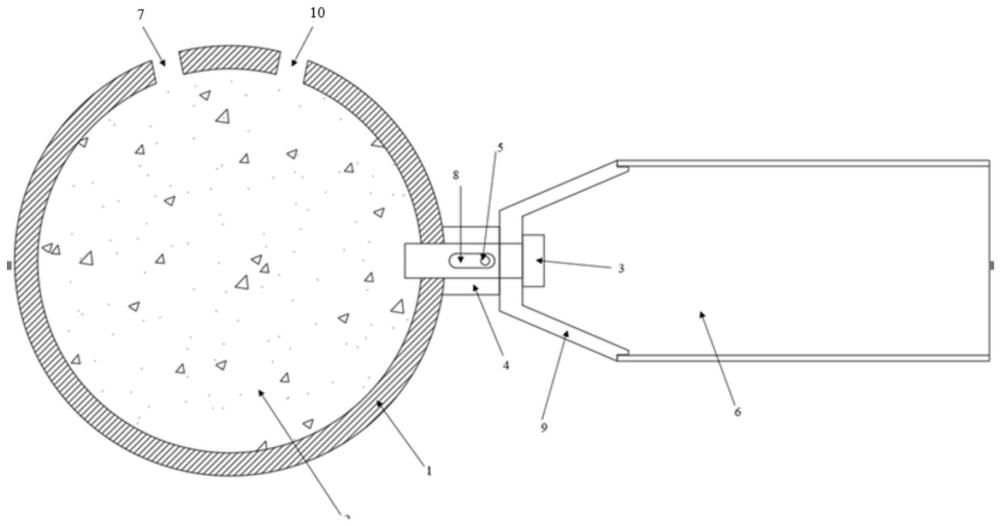

3、第一方面,本发明提出了一种空心螺栓球内填钢纤维混凝土网架连接节点形式,包括空心螺栓球、螺纹孔、高强螺栓、单侧凹面套筒、钢纤维混凝土;所述空心螺栓球由两个空心半球焊接而成,在所述的空心螺栓球上设置螺纹孔注浆孔和排气孔,所述的高强螺栓穿过杆件、单侧凹面套筒与空心螺栓球的螺纹孔配合,通过转动单侧凹面套筒使得高强螺栓与空心螺栓球的螺纹孔紧固配合,所述的单侧凹面套筒与高强螺栓之间通过销钉相连;在空心螺栓球内通过注浆孔填充有钢纤维混凝土;所述的内部的钢纤维混凝土提供对螺栓的锚固力,同时提高空心球的受压稳定承载力,降低球壁厚,减少材料用量。

4、作为进一步的技术方案,所述的螺纹孔根据实际工程中杆件的数量在空心螺栓球的非焊接部位开设。

5、作为进一步的技术方案,所述单侧凹面套筒的凹面一侧紧贴所述空心螺栓球,并将套筒孔与空心螺栓球上的螺纹孔对齐。

6、作为进一步的技术方案,所述空心螺栓球的厚度≥1.1倍的高强螺栓直径,空心螺栓球的材质不低于q355b钢材。

7、作为进一步的技术方案,所述单侧面内凹套筒的凹面曲率与空心螺栓球球壁外侧曲率相等,使单侧面内凹套筒与空心螺栓球紧密贴合,减小应力集中。

8、作为进一步的技术方案,所述空心螺栓球由相应半径的模具冲压而成,并将两个半球焊接而成,具体焊接方式不受限制。

9、作为进一步的技术方案,所述注浆孔的孔径应大于钢纤维混凝土骨料的粒径。

10、作为进一步的技术方案,所述的空心半球的厚度根据工程需要取相应的厚度。

11、作为进一步的技术方案,在排气孔安装排气管,排气管出口高度超出球面最高位置;第二方面,本发明还提供了一种空心螺栓球内填钢纤维混凝土网架连接节点的制造方法,包括以下步骤:

12、s1、用相应半径的冲压模具冲压制成两个空心半球;

13、s2、将两个空心半球对齐焊接成空心螺栓球,并将焊缝打磨平整;

14、s3、在空心螺栓球上的非焊接部位钻取螺纹孔、注浆孔和排气孔;

15、s4、将高强螺栓的螺纹端依次穿过杆件、套筒孔和空心螺栓球的螺纹孔,转动单侧凹面套筒,使杆件和空心螺栓球连接在一起,且高强螺栓的端头部分延伸至空心螺栓球内部一段;

16、s5、安装注浆管、排气管。通过注浆管住入钢纤维混凝土。待混凝土从排气管溢出后关闭注浆管阀门。

17、s6、混凝土初凝后,拆除注浆管和排气管,并在注浆孔和排气孔内拧入封闭螺栓。

18、第三方面,本发明还提供了一种空心螺栓球内填钢纤维混凝土网架连接节点的制造方法,包括以下步骤:

19、s1、用钻床在空心螺栓球上根据实际需要钻取一定大小的注浆孔、排气孔;

20、s2、安装注浆管、排气管。通过注浆管住入钢纤维混凝土。待混凝土从排气管溢出后关闭注浆管阀门。

21、s3、混凝土初凝后,拆除注浆管和排气管,并在注浆孔和排气孔内拧入封闭螺栓.

22、s4、使用钻床在内填钢纤维混凝空心螺栓球中钻取设定数量的螺纹孔;

23、s5、将带有销钉槽口的高强螺栓从杆件的锥头孔穿出;

24、s6、将单侧面内凹套筒的非凹面从高强螺栓的螺纹端穿入,并将单侧面内凹套筒的限位孔与高强螺栓上的销钉槽口对齐,插入紧固销钉连接,后将高强螺栓的螺纹端插入空心螺栓球上的螺纹孔,并转动单侧面内凹套筒,通过紧固销钉带动高强螺栓转动,逐渐拧入空心螺栓球和钢纤维混凝土中,实现杆件和空心螺栓球的安装。

25、本发明相较于传统结构,本发明具有的有益效果为:

26、1.本发明提出的空心螺栓球节点相对于实心螺栓球节点减小了结构的用钢量,能够节约经济成本;本发明采用空心螺栓球,螺栓深入球内的长度不限,解决了传统实心球盲孔深度不足时,导致的螺栓无法完全拧入孔内带来的安全隐患;且本发明的空心螺栓球节点内填的钢纤维混凝土与同体积的钢材相比重量更低,有利于做大体积的螺栓球;同时利用钢纤维混凝土的韧性、抗裂性等优点,能够提高空心螺栓球的承载力和刚度;且内部的钢纤维混凝土不但提供对螺栓的锚固力,同时提高空心球的受压稳定承载力,降低球壁厚,减少材料用量。

27、2.本发明通过设置单侧凹面套筒,采用单侧面内凹套筒作为转动辅助件,解决了空心螺栓球在封闭情况下,无法在封闭球体内部拧螺母来固定高强螺栓的问题,且通过增加单侧凹面套筒与球壁的接触面积,避免了将球面车削成平面导致的球壁强度降低问题。

28、3.本发明提出的其中一种制作方法中,先将杆件的高强螺栓插入到空心螺栓球中,且高强螺栓的端头部分延伸至空心螺栓球内部一段,然后再注入钢纤维混凝土,这样实施的好处是,可以通过钢纤维混凝土进一步固定高强螺栓在空心螺栓球中的位置,加强两者之间的连接,进而使得杆件与空心螺栓球牢固连接。

技术特征:

1.一种空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,包括空心螺栓球、螺纹孔、高强螺栓、单侧凹面套筒、杆件、注浆孔和钢纤维混凝土;所述空心螺栓球由两个空心半球焊接而成,在所述的空心螺栓球上设置螺纹孔、注浆孔和排气孔,所述的高强螺栓穿过杆件、单侧凹面套筒与空心螺栓球的螺纹孔配合,通过转动单侧凹面套筒使得高强螺栓与空心螺栓球的螺纹孔紧固配合,单侧凹面套筒与高强螺栓之间通过销钉相连;在空心螺栓球内通过注浆孔填充有钢纤维混凝土,钢纤维混凝土提供对高强螺栓的锚固力。

2.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述螺纹孔根据实际工程中杆件的数量在空心螺栓球的非焊接部位开设。

3.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述单侧凹面套筒的凹面一侧紧贴所述空心螺栓球,并将套筒孔与空心螺栓球上的螺纹孔对齐。

4.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述空心螺栓球的厚度≥1.1倍的高强螺栓直径,空心螺栓球的材质不低于q355b钢材。

5.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述单侧面内凹套筒的凹面曲率与空心螺栓球球壁外侧曲率相等,使单侧面内凹套筒与空心螺栓球紧密贴合,减小应力集中。

6.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述空心螺栓球由相应半径的模具冲压而成,并将两个半球焊接而成。

7.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,所述注浆孔的孔径应大于钢纤维混凝土骨料的粒径。

8.如权利要求1所述的空心螺栓球内填钢纤维混凝土网架连接节点,其特征在于,在排气孔安装排气管,排气管出口高度超出球面最高位置。

9.如权利要求1-8任一所述的一种空心螺栓球内填钢纤维混凝土网架连接节点的制造方法,其特征在于,包括以下步骤:

10.如权利要求1-8任一所述的一种空心螺栓球内填钢纤维混凝土网架连接节点的制造方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种空心螺栓球内填钢纤维混凝土网架连接节点及制作方法,包括网架弦杆、空心螺栓球、高强螺栓、单侧凹面套筒、注浆孔、钢纤维混凝土等;空心螺栓球由两个空心半球焊接而成,在空心螺栓球上设置螺纹孔和注浆孔、排气孔,高强螺栓穿过锥头和单侧凹面套筒,拧入空心螺栓球的螺纹孔;单侧凹面套筒与高强螺栓之间通过销钉相连;通过转动单侧凹面套筒,带动高强螺栓转动,拧入空心螺栓球的螺纹孔;注浆管与排气管端部带有外螺纹,拧紧在空心螺栓球上,注浆管上带有开关阀门,排气管出口高度超出球面最高位置;通过注浆管在空心螺栓球内通过注浆孔填充有钢纤维混凝土,混凝土从排气管溢出后停止注浆,并关闭注浆管阀门。

技术研发人员:王培军,王宁,颜阳,朱泉宇,丁昊,刘杰猛,刘梅,刘芳州

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!