一种晶棒划线机及划线方法与流程

本技术属于硅片生产设备制造领域,尤其涉及一种晶棒划线机及划线方法。

背景技术:

1、晶棒划线是硅片生产过程中的一道工序,划线之前,需要对拉晶工序生成的晶棒进行检测,并根据检测结果对晶棒进行划线,晶棒后道切割工序以划线作为晶棒截断的基准。

2、目前,晶棒的检测和划线操作通常由人工进行,效率较低,且精度也低。

技术实现思路

1、本技术的目的在于提供一种晶棒划线机,以解决现有技术中晶棒检测和划线存在效率低、精度低的问题;另外,本技术还提供一种基于该晶棒划线机的划线方法。

2、为达此目的,本采用以下技术方案:

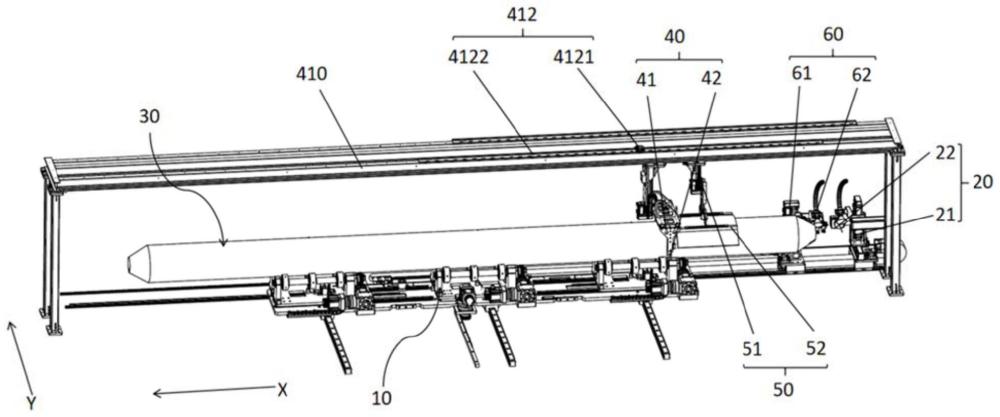

3、一种晶棒划线机,其包括承载装置、检测装置和划线打标装置,其中:

4、承载装置至少被配置为承载待划线的晶棒以及驱动待划线的晶棒旋转,晶棒沿第一方向延伸;

5、检测装置至少包括直径检测装置和视觉检测装置,直径检测装置被配置为对待划线的晶棒的直径实施检测,视觉检测装置被配置为对待划线的晶棒实施拍摄,以对待划线的晶棒的外观进行检测;

6、划线打标装置被配置为根据直径检测装置和视觉检测装置的检测结果,在晶棒的相应位置处划线或打标。

7、本技术提出的晶棒划线机通过直径检测装置,实现了对待划线的晶棒的直径实施自动检测;通过视觉检测装置,实现了对待划线的晶棒的外观实施自动拍摄检测;通过划线打标装置,实现了根据直径检测装置和视觉检测装置的检测结果对晶棒实施自动划线或打标。故本技术晶棒划线机能够实现对晶棒的自动化检测和划线、打标,相比人工的操作方式,本技术效率较高,精度也高。

8、可选的,检测装置还包括电阻率检测装置,电阻率检测装置被配置为对待划线的晶棒的电阻率进行检测,划线打标装置还被配置为根据电阻率检测装置的检测结果,在晶棒的相应位置处划线或打标。

9、通过电阻率检测装置,实现了对待划线的晶棒的电阻率实施自动检测,通过划线打标装置,实现了根据直径检测装置、视觉检测装置和电阻率检测装置的检测结果对晶棒实施自动划线或打标。提供了一种兼具直径检测、外观检测、电阻率检测和自动划线、打标的晶棒划线机,设备集成度高,进一步的提高晶棒检测和划线的效率和精度。

10、可选的,承载装置包括安装座和n套承载组件,其中:n套承载组件沿第一方向间隔安装在安装座上,相邻两套承载组件沿着第一方向间距可调,承载组件被配置为承载沿第一方向延伸的晶棒以及驱动晶棒旋转,n为不小于2的正整数;每套承载组件包括旋转组件和第一驱动组件,旋转组件用于承载晶棒,旋转组件连接在第一驱动组件的驱动端上,第一驱动组件被配置为驱动旋转组件旋转,以带动所承载的晶棒旋转。

11、通过设置n套承载组件以在晶棒的延伸方向上承载晶棒的不同部位,实现对晶棒的可靠支撑;在对晶棒进行检测或划线等操作时,通过设置的旋转组件驱动承载组件以带动所承载的晶棒自动旋转,无需人工操作,提高了工作效率,节省了人力;同时相邻两套承载组件的间距可调,以适用不同长度的晶棒,提高了承载装置的兼容性。

12、可选的,承载装置还包括安装件,旋转组件和第一驱动组件设置在安装件上;每套承载组件的安装件均可沿第一方向往复移动地安装在安装座上;或者,至少有一套承载组件的安装件固定在安装座上,剩余承载组件的安装件可沿第一方向往复移动地安装在安装座上。

13、通过设置安装件安装每套承载组件,将其中一个或多个安装件设置成固定式或者可移动式,即实现了相邻两套承载组件沿着第一方向的间距可调,以适配不同长度的晶棒,提高了承载组件的通用性。

14、可选的,旋转组件包括第一旋转轴和第二旋转轴,第一旋转轴和第二旋转轴均可转动地安装在安装件上,第一驱动组件被配置为驱动第一旋转轴和第二旋转轴同步转动,第一旋转轴和第二旋转轴平行间隔设置且沿第一方向延伸,第一旋转轴和第二旋转轴上均沿第一方向间隔设置有多个支撑轮,第一旋转轴和第二旋转轴上的支撑轮共同支撑晶棒。

15、通过设置第一旋转轴、第二旋转轴和多个支撑轮的配合,实现了对晶棒的支撑,通过第一旋转轴、第二旋转轴、多个支撑轮和第一驱动组件的配合,实现了驱动晶棒的自动旋转,提供了一种结构紧凑,成本低、支撑稳定可靠的旋转组件。

16、可选的,承载装置还包括第二驱动组件,第二驱动组件被配置为驱动安装座沿第二方向往复移动,以带动安装座移至上下料工位和划线工位;第二驱动组件驱动安装座移至上下料工位时,通过n套承载组件承接待划线的晶棒或将n套承载组件上划线完成的晶棒实施下料;第二驱动组件驱动安装座移至划线工位时,检测装置对划线工位上的待划线的晶棒实施检测后,划线打标装置根据检测装置的检测结果,在晶棒的相应位置处划线或打标。

17、通过设置第二驱动组件,实现了将晶棒自动移至上下料工位和划线工位,进一步提高晶棒划线机的检测和划线效率,节省人力。

18、可选的,直径检测装置包括第一移载机构和夹持机构,其中:第一移载机构的驱动端连接夹持机构,第一移载机构被配置为至少驱动夹持机构沿第一方向往复移动;夹持机构包括基座、第三驱动组件、两个移动件、两个夹持件和检测组件,两个移动件可沿第二方向靠近或远离地安装在基座上,第三驱动组件被配置为驱动两个移动件相互靠近或远离,两个夹持件分别通过弹性组件可沿第二方向活动地安装在两个移动件的相对侧,两个夹持件沿径向布置在晶棒的两侧,两个夹持件被配置为夹持晶棒,每个夹持件和相连的移动件之间分别设有检测组件,检测组件被配置为检测夹持件和相连移动件之间的距离,第一方向与第二方向垂直;第一移载机构驱动夹持机构沿晶棒的长度方向移动时,两个夹持件贴靠在晶棒的两侧,通过检测组件检测夹持件和相连移动件之间的距离,以检测晶棒的直径。

19、直径检测装置通过第一移载机构驱动夹持机构沿晶棒的长度方向移动,同时在夹持机构沿晶棒长度方向移动时,夹持机构的两个夹持件贴靠在晶棒的两侧,通过检测组件检测夹持件和相连移动件之间的距离,上位系统可以根据检测组件的检测值计算出晶棒的每一截面直径。提供了一种检测效率高、节省人力和检测精度高的直径检测装置。

20、可选的,夹持件包括活动件和滚动件,活动件通过弹性组件可沿第二方向活动地安装在相应的移动件上,滚动件可自转地安装在活动件上,滚动件被配置为夹持晶棒,第一移载机构驱动夹持机构沿第一方向移动时,两个夹持件的滚动件贴靠在晶棒的两侧并沿晶棒的长度方向滚动。

21、通过弹性组件,实现了活动件相对移动件的弹性活动连接,通过滚动件实现了夹持晶棒,同时通过将滚动件可自转地安装在活动件上,实现了在对晶棒进行直径检测时,滚动件与晶棒之间为滚动摩擦,进而大大降低了滚动件与晶棒之间的摩擦力,避免对晶棒造成损伤。提供了一种结构简单,能大大降低在晶棒直径检测时对晶棒造成损伤的夹持件。

22、可选的,弹性组件包括连接件和弹簧,连接件的第一端固定在相应的移动件上,连接件的第二端穿过相应的活动件设置,活动件可沿连接件在第二方向活动,连接件的第二端设置有防止活动件脱离连接件的挡件,弹簧套装在连接件上,弹簧的第一端抵接在活动件上,弹簧的第二端抵接在相应的移动件上。

23、通过连接件与弹簧的配合,使得活动件与移动件为可复位的弹性连接,实现了在晶棒的直径发生变化后,通过弹簧可使活动件靠近或远离移动件移动,进而使活动件和相连移动件之间产生位移。提供了一种结构简单、成本低和运行稳定可靠的弹性组件。

24、可选的,检测组件包括距离传感器和反射板,所述距离传感器固定安装在所述移动件上,所述反射板固定安装在所述活动件上,所述反射板与所述距离传感器相对应。

25、通过位移传感器和反射板的配合,实现了活动件与移动件之间距离的自动检测,进而对晶棒的直径进行自动检测;提供了一种结构简单,成本低和检测精度高的检测组件。

26、可选的,第一移载机构还被配置为驱动夹持机构升降,第一移载机构包括第一机架、第一横移座、第一横移驱动组件和第一升降驱动件,第一横移座可沿第一方向往复移动地安装在第一机架上,第一横移驱动组件的驱动端连接第一横移座,第一升降驱动件的固定端安装在第一横移座上,第一升降驱动件的驱动端连接基座。

27、通过第一机架、第一横移座、第一横移驱动组件和第一升降驱动件的配合,实现了在对晶棒直径进行检测时驱动夹持机构沿晶棒长度移动;而且也实现了驱动夹持机构相对晶棒升降,进而能够在晶棒移入或移出划线工位、以及划线和打标时,带动夹持机构进行避让。

28、可选的,视觉检测装置包括第二移载机构和相机组件,其中:第二移载机构的驱动端与相机组件连接,第二移载机构至少被配置为驱动相机组件沿第一方向往复移动,相机组件被配置为对晶棒的表面实施拍摄;第二移载机构驱动相机组件沿第一方向移动,以通过相机组件对晶棒的表面实施拍摄,进而对晶棒的外观进行检测。

29、通过第二移载机构和相机组件的配合,实现了对晶棒的表面实施拍摄,以对晶棒的外观进行自动检测,提供了一种结构简单,易于实现,检测精度高的视觉检测装置。

30、可选的,相机组件包括相机、遮光板和补光件,遮光板的长度小于晶棒的长度,遮光板形成有圆弧面,遮光板上开设有避让孔,相机的镜头通过避让孔朝向圆弧面的内侧拍摄;补光件安装在圆弧面的内侧,补光件被配置为在相机拍摄时对待检测的晶棒表面实施补光;第二移载机构驱动相机、遮光板和补光件同步沿第一方向移动,以通过相机、遮光板和补光件的配合对晶棒的表面实施拍摄检测。

31、通过相机、遮光板、补光件和第二移载机构的配合,能够保证打在晶棒表面的光的均匀性和一致性,有利于提高晶棒视觉检测的精度。

32、可选的,避让孔位于遮光板的中心位置,相机固定安装在遮光板的上方或嵌入于避让孔内。

33、通过设置避让孔使遮光板不影响相机工作,以达到遮光效果,并控制装置整体体积。

34、可选的,补光件包括沿着遮光板的长度方向延伸的至少两条灯带;当灯带为两条时,两条灯带分别位于避让孔的两侧,两条灯带被单独控制打开或关闭,或者,两条灯带被同时控制打开或关闭;当灯带大于两条时,位于避让孔的第一侧的第一组灯带为至少两条时,第一组灯带被控制为同时打开或关闭;位于避让孔的第二侧的第二组灯带为至少两条时,第二组灯带被控制为同时打开或关闭;第一组灯带和第二组灯带被控制为同时打开或关闭。

35、通过设置至少两条灯带分布于避让孔的两侧,均匀地为相机拍摄时晶棒的表面补光。

36、可选的,避让孔的两侧的灯带对称设置,遮光板的两侧边缘分别设有灯带安装座,灯带安装座沿遮光板的长度方向延伸布置,位于避让孔的同一侧的灯带被配置为可拆卸地安装在对应的灯带安装座上,且灯带安装座相对于避让孔之间的安装间距可调。

37、通过灯带安装座实现灯带的安装且安装位置可调,满足更多的补光要求。

38、可选的,第二移载机构包括第二机架、第二横移座、第二横移驱动组件和第二升降驱动件,第二横移座安装在第二机架上,第二横移驱动组件的驱动端连接第二横移座,第二横移驱动组件驱动第二横移座沿着第一方向在第二机架上移动,第二升降驱动件的固定端安装在第二横移座上,第二升降驱动件的驱动端连接相机组件,第二升降驱动件被配置为驱动相机组件升降。

39、通过第二横移驱动组件驱动第二横移座移动,进而控制相机组件沿着晶棒的长度方向移动,满足视觉检测的要求;通过设置第二升降驱动件使得相机组件的相对高度可调节,以便适配不同尺寸的晶棒,实现物理变焦。

40、可选的,电阻率检测装置包括第三移载机构、电阻率检测组件和第一吸尘组件,第三移载机构的驱动端连接电阻率检测组件和第一吸尘组件,电阻率检测组件包括打磨组件和电阻率测试仪,第三移载机构被配置为驱动打磨组件移动至晶棒上的打磨位置,打磨组件被配置为对晶棒的打磨位置实施打磨处理,第三移载机构还被配置为驱动电阻率测试仪移动至打磨位置,电阻率测试仪被配置为测试打磨后的打磨位置处的电阻,第一吸尘组件被配置为吸走打磨组件打磨晶棒时产生的粉尘。

41、通过第三移载机构和打磨组件的配合,实现了在晶棒的打磨位置自动实施打磨处理,通过第三移载机构和电阻率测试仪的配合,实现了自动对打磨后的打磨位置实施电阻检测,提供了一种易于实现,检测准确度高的电阻率检测组件,同时通过第一吸尘组件吸走打磨组件打磨晶棒时产生的粉尘,保证了作业环境的洁净。

42、可选的,划线打标装置包括第四移载机构、激光打标头和第二吸尘组件,第四移载机构的驱动端连接激光打标头和第二吸尘组件,第四移载机构被配置为驱动激光打标头移动至晶棒的相应位置处划线或打标,第二吸尘组件被配置为吸走激光打标头在对晶棒划线或打标时产生的粉尘。

43、通过第四移载机构和激光打标头的配合,实现了对晶棒的相应位置实施自动划线或打标;通过第二吸尘组件吸走激光打标头在对晶棒划线或打标时产生的粉尘,保证了作业环境的洁净。

44、一种划线方法,其通过上述的晶棒划线机实施,晶棒划线机还包括上位系统,上位系统被配置为接收检测装置的检测结果并根据接收的检测结果控制划线打标装置在晶棒的相应位置处划线或打标,划线方法包括:

45、通过直径检测装置对承载装置上的待划线的晶棒进行直径检测,并把检测结果发送至上位系统;

46、通过视觉检测装置对承载装置上的待划线的晶棒进行拍摄检测,并把拍摄的结果发送至上位系统;

47、上位系统根据直径检测装置和视觉检测装置的检测结果,控制划线打标装置在晶棒的相应位置处划线或打标。

48、本技术提出的划线方法在对晶棒划线之前先对晶棒进行直径检测和视觉检测,并将直径检测结果和视觉检测结果发送至上位系统,上位系统再根据直径检测结果和视觉检测结果,控制划线打标装置在晶棒的相应位置处划线或打标。提高了划线或打标的精准度,有利于提高晶棒后续加工的质量。

49、一种划线方法,其通过上述的晶棒划线机实施,晶棒划线机还包括上位系统,上位系统被配置为接收检测装置的检测结果并根据接收的检测结果控制划线打标装置在晶棒的相应位置处划线或打标,划线方法包括:

50、通过直径检测装置对承载装置上的待划线的晶棒进行直径检测,并把检测结果发送至上位系统;

51、通过视觉检测装置对承载装置上的待划线的晶棒进行拍摄检测,并把拍摄的结果发送至上位系统;

52、通过电阻率检测装置对承载装置上的待划线的晶棒的电阻率进行检测,并将检测结果发送至上位系统;

53、上位系统根据直径检测装置、视觉检测装置和电阻率检测装置的检测结果,控制划线打标装置在晶棒的相应位置处划线或打标。

54、本技术提出的划线方法在对晶棒划线之前先对晶棒进行直径检测、视觉检测和电阻率检测,并将直径检测结果、视觉检测结果和电阻率检测结果发送至上位系统,上位系统再根据直径检测结果、视觉检测结果和电阻率检测结果,控制划线打标装置在晶棒的相应位置处划线或打标。提高了划线或打标的精准度,有利于提高晶棒后续加工的质量。

- 还没有人留言评论。精彩留言会获得点赞!