一种插板填料的纹理绘制装置及方法与流程

本发明涉及石材制品纹理绘制,特别是一种插板填料的纹理绘制装置及方法。

背景技术:

1、随着石材制品广泛应用于各行各业,需求量越来越大,对石材制品的纹理绘制流畅度、生产效率等都有了更高的要求。目前石材制品(比如岩板、瓷砖、石英石等)纹理绘制的方法是先对坯体进行纹理开槽,然后向槽内填充纹理材料进行纹理绘制。

2、但是上述的方法的开槽和填料工序通常由两个设备分开进行,先通过开槽设备形成整个纹理槽图案,再通过填料设备往纹理槽填料,这样就导致了由于开槽和填料工序相隔时间较长,纹理绘制时间过长,导致生产效率低;还可能使开槽后的坯体因放置时间过长进一步凝固,使得填料后,填充的纹理材料和坯体融合不好,纹理容易脱落;又或者纹理槽在期间发生形变,导致填料后纹理流畅度不足,甚至与预期纹理不符。

3、更重要的是,传统的纹理绘制设备,采用细出料口进行下料,通过不断来回移动进行下料填补,无法一次过校准填补模腔进行一次性下料完成填补,从而为实现不断来回移动填料的目的,配合联动部件多、控制算法复杂、设备成本高且填补效率低。

技术实现思路

1、针对上述缺陷,本发明的目的在于提出一种插板填料的纹理绘制装置及方法,开槽工序和填料工序一体化,一次性完成坯体的纹理图案绘制,产线成本低,生产效率高,纹理流畅。

2、为达此目的,本发明采用以下技术方案:

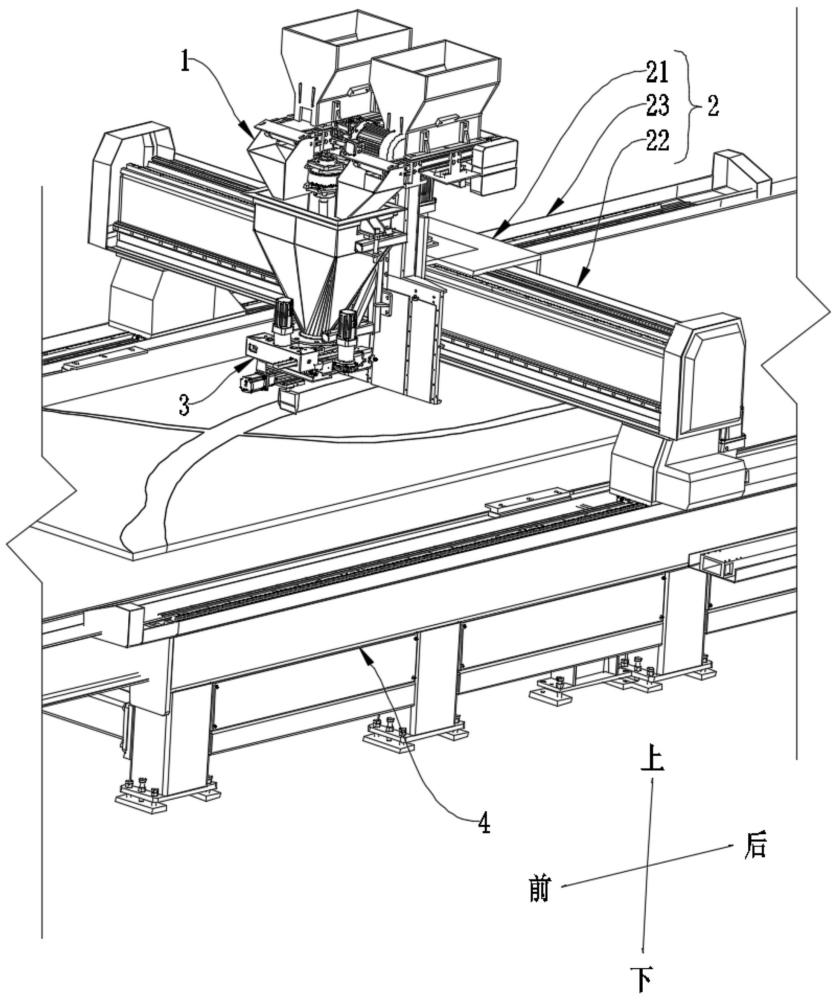

3、一种插板填料的纹理绘制装置,包括下料机构、移动机构和出料控制机构;所述出料控制机构包括安装机构、遮挡机构、机构壳体和开槽机构;所述安装机构设有安装通道,所述机构壳体和所述安装通道转动连接或固定连接,所述下料机构的底部和所述安装机构的顶部固定连接,所述下料机构的出料口和所述安装通道固定连接,所述遮挡机构设置于所述机构壳体并伸缩遮挡所述安装通道;

4、所述开槽机构设置于所述机构壳体的下方并避开所述安装通道;

5、所述移动机构自由移动设置于纹理绘制传送带的上方,所述下料机构和所述移动机构固定连接。

6、进一步的,所述遮挡机构包括伸缩驱动部、第一连接部、第二连接部、第一遮挡部、第二遮挡部和遮挡机构安装壳;所述遮挡机构安装壳固定于所述机构壳体的前上方侧边部;

7、所述伸缩驱动部包括伸缩驱动端和伸缩电机;所述伸缩电机设置于所述遮挡机构安装壳的顶面,所述伸缩驱动端设置于所述遮挡机构安装壳内,所述伸缩电机的传动轴和所述伸缩驱动端传动连接;

8、所述第一连接部和所述第二连接部设置于所述机构壳体的顶面,所述第一连接部和所述第二连接部伸缩安装于所述遮挡机构安装壳的内部,所述伸缩驱动端和所述第一连接部正向传动连接,所述伸缩驱动端和所述第二连接部反向传动连接,所述第一遮挡部和所述第二遮挡部分别活动套设于所述机构壳体的外侧前部和后部,所述第一连接部和所述第一遮挡部固定连接,所述第二连接部和所述第二遮挡部固定连接;

9、所述第一遮挡部和所述第二遮挡部开合遮挡所述安装通道。

10、进一步的,所述开槽机构包括开槽机构固定件、滑动驱动件和插板;所述开槽机构固定件的一端和所述机构壳体的前面左侧固定连接,所述开槽机构固定件的另一端和所述滑动驱动件固定连接,所述插板垂直设置于所述第一遮挡部和所述第二遮挡部的左下方并和所述滑动驱动件的滑动端固定连接,所述插板滑动于所述第一遮挡部和所述第二遮挡部之间。

11、进一步的,所述第一遮挡部的左外侧设有第一开槽限位件,所述第二遮挡部的左外侧设有第二开槽限位件,所述插板设有滑动限位件;所述滑动限位件滑动限位于所述第一开槽限位件或所述第二开槽限位件;

12、所述第一开槽限位件和所述第二开槽限位件之间的距离与所述第一遮挡部和所述第二遮挡部的间距相同;

13、所述机构壳体的左侧面设有开合检测器,所述开合检测器用于当检测到所述第一遮挡部和所述第二遮挡部闭合时反馈闭合信号,否则反馈开启信号;

14、所述机构壳体的前面右侧和后面右侧均设有最大开启位检测器,所述最大开启位检测器用于当检测到所述第一遮挡部或所述第二遮挡部开启至最大开启位置时反馈停止开启信号。

15、进一步的,所述机构壳体的中央对应所述安装通道的外壁开设通孔,所述通孔活动套设于所述安装通道的外壁;

16、所述机构壳体还设有转动驱动部;所述转动驱动部包括转动驱动端和转动电机;所述转动电机设置于所述机构壳体的侧面,所述转动电机的传动轴和所述转动驱动端传动连接,所述转动驱动端设置于所述机构壳体内并和所述安装通道的外壁转动连接。

17、进一步的,所述伸缩驱动端包括第三齿轮、第四齿轮和第五齿轮;所述伸缩电机的传动轴和所述第三齿轮传动连接,所述第四齿轮和所述第五齿轮位于所述第三齿轮的相对的两侧,所述第三齿轮分别与所述第四齿轮和第五齿轮啮合连接,所述第四齿轮和所述第一连接部啮合连接,所述第五齿轮和所述第二连接部啮合连接;

18、所述转动驱动端包括第一齿轮和第二齿轮;所述转动电机的传动轴和所述第二齿轮传动连接,所述第一齿轮和所述第二齿轮啮合连接;所述第一齿轮的内孔和所述安装通道的外壁滚珠连接。

19、进一步的,所述移动机构包括左右移动导轨、前后移动导轨和具有上下伸缩功能的移动平台;所述前后移动导轨固定设置于所述纹理绘制传送带的侧边部,所述左右移动导轨设置于所述纹理绘制传送带的上方并与所述前后移动导轨垂直,所述左右移动导轨和所述前后移动导轨滑动连接,所述移动平台和所述左右移动导轨滑动连接,所述下料机构的侧面和所述移动平台的伸缩端固定连接。

20、进一步的,所述下料机构包括料斗、料斗支撑架、送料机构和多个放料机构;所述料斗支撑架设置于所述料斗的后侧,所述料斗支撑架两侧的侧架分别和所述料斗的顶部两侧固定连接,所述料斗支撑架的底部和所述安装机构的顶部固定连接,所述料斗的出料口和所述安装通道固定连接,所述料斗支撑架后侧的连接件和所述移动平台的伸缩端固定连接;

21、所述送料机构包括送料部和送料驱动部;所述料斗支撑架的顶部延伸至所述料斗的进料口中央并和所述送料部的顶部转动连接,所述送料部的底部延伸至所述料斗的出料口,所述送料驱动部固定于所述料斗支撑架的顶部并和所述送料部的顶部驱动连接;

22、所述放料机构固定于所述料斗支撑架的顶部,所述放料机构的出料口设置于所述料斗的进料口内。

23、进一步的,所述放料机构包括放料斗、传送部和导料斗;所述传送部固定于所述料斗支撑架的顶部,所述放料斗和所述传送部的侧架固定连接,所述放料斗的出料口设置于所述传送部的传送件的上方,所述传送部的传送方向的端部和所述导料斗的进料口固定连接,所述导料斗的出料口连接所述料斗的进料口。

24、一种插板填料的纹理绘制方法,应用于上述的插板填料的纹理绘制装置;包括以下步骤:

25、s1:设定纹理图案;

26、s2:将纹理材料放入放料斗中;

27、s3:第一遮挡部和第二遮挡部根据纹理图案所设定的线条宽度调节开启宽度,插板插入纹理绘制传送带上传送的坯体中并于第一遮挡部324和第二遮挡部的开启宽度之间来回滑动,以对坯体进行开槽;

28、s4:放料斗内的纹理材料经传送部传送至料斗内,料斗通过安装通道由第一遮挡部和第二遮挡部合围形成的出料口对开槽进行填料;

29、s5:移动机构带动下料机构和出料控制机构随之沿纹理图案的线条轨迹移动,同时机构壳体通过转动驱动部驱动与下料机构相对转动,顺应线条轨迹循环执行步骤s3和步骤s4直至纹理图案绘制完成。

30、本发明提供的技术方案可以包括以下有益效果:安装机构通过安装通道和机构壳体转动连接或固定连接,使安装机构与机构壳体根据绘图需求选择可相对转动或相对固定,比如纹理图案比较简单时,采用固定连接,纹理图案复杂且纹理流畅度要求较高,则采用转动连接。以安装通道和机构壳体转动连接为例:下料机构的底部和安装机构的顶部固定连接,使下料机构的出料口进入安装通道内和安装通道固定连接,从而下料机构随安装机构与机构壳体可相对转动;遮挡机构设置于机构壳体并伸缩遮挡安装通道,可调节下料机构的出料口大小,并使调节后的出料口随机构壳体与下料机构可相对转动,调节下料机构的出料口角度;开槽机构避开安装通道设置于机构壳体的下方,与下料机构的出料口形成相对前后关系及上下关系,下料机构和移动机构固定连接后,在移动机构向下移动时,开槽机构随之向下移动,对纹理绘制传送带上传送的坯体进行开槽,然后由相对位置在后的下料机构的出料口进行填料;从而移动机构自由移动设置于纹理绘制传送带的上方可以带动下料机构和出料控制机构自由水平移动,在下料机构和机构壳体可以相对转动的基础上可以绘制设定的纹理图案,然后由移动机构带动下料机构和出料控制机构下移进行一边开槽一边填料,绘制纹理图案的线条;进而开槽工序和填料工序一体化同时进行,省去中间过程工序,产线成本低,纹理绘制快速,生产效率高,且填充的纹理材料和坯体融合度高,纹理更加流畅,纹理图案效果更好。同理,安装通道和机构壳体固定连接亦可实现纹理图案绘制,虽纹理流畅度相对较低,但因不需要相对转动,绘制速度更快。

- 还没有人留言评论。精彩留言会获得点赞!