一种离心分离单元、离心分离结构、洗地组件及洗地机的制作方法

1.本发明涉及清洁电器技术领域,具体讲是一种离心分离单元、离心分离结构、洗地组件及洗地机。

背景技术:

2.分离结构是洗地机的核心组件,分离结构的作用在于将清洁端清洁地面产生的水气混合物进行气液分离,污水则被分离留在污水桶,而分离后的空气则被风机抽出,排放在环境中,从而实现整个工作流程。

3.目前已公开常用的分离结构为分离罩结构,分离罩结构包括进气口和分离罩,进气口过来的气液混合物被吸入污水桶并被分离罩开口挡住,分离罩利用其阻挡作用将气液分离,分离罩结构虽然具有流通量大、不易堵塞的优点,但是气液分离效果并不高,这就要求风机及相关部分具有较好的防水性能,否则可能引起故障。

4.为了获取较好地分离效果,尝试采用离心分离结构进行气液分离,但是现有的方案存在一个问题,为了实现进入旋风腔内的气流首先靠近旋风腔内周面旋转形成旋风分离(靠近旋风腔内周面旋转形成旋风有利于提升分离效果),另外为了使进入的气流与旋风腔内周面接触最大化(同样为了提升分离效果),采用在旋风腔周壁设置切向进风口的设计,该类型离心分离结构的主要技术方案可见授权公告号cn102018474b的发明授权专利所公开的抽吸式清洗设备和离心式分离器,可参见其说明书第0043段记载:工作空气混和物流过喷嘴出口40,并进入工作空气管道42,由此,将工作空气混和物通过切向定位的分离器进口54而传送至离心式分离器30。当工作空气混和物从进口54进入时,其围绕分离室52的外部旋转。当混合物围绕分离室52旋转时,离心力作用在液体和密度大的碎屑上,将其朝着圆柱形侧壁46向外推动,同时,密度较小的干燥空气朝着分离器30中心处的扩张的排气进口64向内运动。竖直细长的矩形进口54趋向于把工作空气混和物压平,以使混和物与圆柱形侧壁46的内表面的接触最大化。工作空气混和物和圆柱形侧壁46之间的摩擦易于打破夹带的泡沫泡,从而释放残存空气并使湿气沉积在圆柱形侧壁46的内表面上。重力将密度大的液体和碎屑向下拉动,以收集液体和碎屑。另外,扩张的进口64的外周边周围的工作空气的高旋转速度减少了排出气流中的再次夹带液体。因此,干燥的排出空气与工作空气混和物分离,并且,朝着扩张的排气进口64向内被抽吸。

5.另外有一种离心分离结构,请参见申请公布号为cn108402989a的中国发明专利申请所公开的技术方案,在该技术方案的说明书第0026段记载:所述旋风式分离结构400包括从内到外套设的内壁410、中壁420和外壁430,形成迂回设置的三个腔室,从内向外分别为第一腔室a、第二腔室b和第三腔室c,三个腔室围绕同一轴线嵌套设置,上述三个腔室有效延长了水汽在该旋风式分离结构400中的移动路径,使水汽分离更加彻底。进一步地,由内壁410围设而成的第一腔室a位于整个旋风式分离结构400的径向内端,第一腔室a的底部末端设有进口414,该进口为喇叭形,入口端401的顶部末端对应设有伸出的凸耳403,第一腔室a的底部与入口端401内部的通道密封连接,在装配时,进口414的喇叭形开口对应收纳凸

耳403。第一腔室a内设有支撑柱411和围绕支撑柱411设置的螺旋引导结构412。中壁420套设在内壁410的外周,两者围设的空间形成

6.第二腔室b,第一腔室a的顶部设第一开口413供水汽排出至径向中端的第二腔室b,因此,第一开口413的开设位置靠近第二腔室b的顶端。第二腔室b的顶端封闭,底端设第二开口421,第二开口421为环形开口。为了保证三个腔室是迂回设置的,且混合气体能够依次从经过第一腔室a、第二腔室b后再进入第三腔室c,内壁410的末端突出中壁420的末端,中壁420在第二腔室b的顶端的封闭处向上延伸形成气道422,气道422的壁面上开设多个网孔423,气道422的顶端与延长管200相连。在本实施例中,为了方便加工,气道422与中壁420为一体成型的。在实际应用中,气道422当然也可以为单独形成的另外一个元件,然后与中壁420的顶端固定安装即可。外壁430围设在中壁420的外周,与中壁420之间围设的空间形成第三腔室c。气道的网孔423与第三腔室c保持连通关系,由此保证了腔室c通过网孔423与气道422的流通关系。

7.以及第0026段记载:滚刷301在待清洁表面滚动,地刷300的进气口吸入水汽混合物,该水汽混合物从入口通道401进入第一腔室a,在螺旋引导结构412的引导作用下,使通过腔室a的水汽混合产生旋风式的涡流前进路径,气液混合物从设置在第一腔室a顶部的第一开口413进入第二腔室b。进入到第二腔室b中的混合物,其中一部分水汽由于螺旋的离心力作用聚集在第二腔室b的中壁420的内侧上,并在重力作用下随沿着中壁420的壁面向下流动,经第二开口421流动到回收桶210内。剩余的混合气还包括一部分的水汽,从位于第二腔室b底端的第二开口421离开第二腔室b后进入第三腔室c。进入第三腔室c的剩余混合物高速螺旋旋转,其中液体部分在重力作用下,沿着第三腔室c的外壁430向下流动至收集区432,并最终进入回收桶210,因此混合气体中的液体从混合气体中分离出来,暂时停留在第三腔室c的底部,并从设置在第三腔室c底部的第三开口431流入回收桶210内储存,而混合物中的干净的气体则从第三腔室c的顶部的网孔423进入气道422并排出至外部,从而实现气液的彻底分离。

8.前述技术方案,第二腔室b相当于旋风腔,水汽混合物从入口通道401进入第一腔室a,在螺旋引导结构412的引导作用下,使通过腔室a的水汽混合产生旋风式的涡流前进路径,气液混合物从设置在第一腔室a顶部的第一开口413进入第二腔室b,第二腔室b与第一腔室a为嵌套结构,螺旋引导结构412位于第一腔室a中,第二腔室b开口朝下,因此,第一腔室a不仅占据了较多的第二腔室b空间,而且,气流由螺旋引导结构412形成旋转气流后,从第一开口413流出随即被第二腔室b的顶部挡住而朝下运动,一方面阻碍了旋转气流向上顺势旋转的力量和运动状态,另一方面,气流无法首先靠近旋风腔内周面旋转形成旋风分离以及无法最快和最直接靠近旋风腔内周面旋转形成旋风分离,而是先冲到第二腔室b的顶部,并要令气流朝下运动。

9.由上述可知,为了气流首先靠近旋风腔内周面旋转形成旋风分离以及最快和最直接靠近旋风腔内周面旋转形成旋风分离,以及有利于进入的气流与旋风腔内周面接触较大,本技术人做了较为深入地研究,突破现有思维的限制,提出一种离心分离单元、离心分离结构、洗地组件及洗地机的技术方案。

技术实现要素:

10.本发明所要解决的技术问题是,克服现有技术的缺陷,提出一种离心分离单元,能够使气流靠近旋风腔内周面旋转形成旋风分离以及有利于最快和最直接靠近旋风腔内周面旋转形成旋风分离,以及有利于进入的气流与旋风腔内周面接触较大;还提出一种离心分离结构,采用前述离心分离单元;还提出一种洗地组件,具有前述离心分离结构;还提出一种洗地机,具有前述洗地组件。

11.相比现有技术,本发明提出一种离心分离单元,包括进气口和离心分离腔,进气口过来的气液混合物进入离心分离腔,离心分离腔利用气液混合物旋转离心力将气液分离,分离后的气流从出气口排出,还包括旋风器,该旋风器设于离心分离腔的底部,该旋风器将从离心分离腔的底部流入的气流导流形成旋风,并将旋风导向沿所述的底部的周向设置的离心分离腔内周面。

12.作为改进,所述的旋风围绕旋风器周向出风,出风口为一个或多个,各出风口沿旋风器周向分布设置。

13.作为改进,离心分离腔的底部入口设有环形间隔流道,环形间隔流道内设置旋风器的旋风叶片。

14.作为改进,环形间隔流道变径设置。

15.作为改进,环形间隔流道沿气流流动方向由宽变窄。

16.作为改进,以旋风器的上端面为基准,随着环形间隔流道由宽变窄的变化,各旋风叶片的高度由高变低。

17.作为改进,离心分离腔的底部连接有第二进气管,第二进气管用于加大进气口与旋风器之间的距离。

18.作为改进,离心分离腔的底部的下侧设有沿离心分离腔的轴向设置的轴向流道,该轴向流道作为第二进气管,进气口经轴向流道轴向输送气液混合物。

19.作为改进,离心分离腔设有出气管,出气管与离心分离腔轴向套接,出气管用于将离心分离腔的气流引导至离心分离腔的顶部排出,第二进气管、旋风器、出气管同轴并自下而上依序设置。

20.作为改进,离心分离腔设有出气管,出气管与离心分离腔轴向套接,出气管的入口位于离心分离腔的底部的上方,出气管用于将离心分离腔的气流引导至离心分离腔的顶部排出。

21.作为改进,离心分离腔的底部的入口与出气管的入口之间设置隔开部,旋风器位于离心分离腔的底部的入口与隔开部之间。

22.作为改进,旋风器的上端作为隔开部。

23.作为改进,离心分离腔周壁设有汇集室,汇集室设有排液口,汇集室用于汇集污水并通过排液口将污水排入污水桶。

24.作为改进,汇集室设有与离心分离腔的旋转周向面相切设计的切向导向面。

25.作为改进,汇集室设有挡流板,挡流板的高度高于汇集室的底部,或者,汇集室在旋风转出方向设有挡流板,挡流板的高度高于汇集室的底部,且离心分离腔设有出气管,出气管与离心分离腔轴向套接,挡流板的高度高于出气管的进气口。

26.作为改进,挡流板设置在汇集室的旋风出口,且挡流板为离心分离腔的旋转周向

面的构成部分。

27.作为改进,汇集室的排液口设有向污水桶一侧单向开启的单向阀。

28.作为改进,离心分离腔的出口设有挡壁,挡壁设有导流通道,所述的出口经导流通道与出气口连通,该导流通道用于延长气流的流通距离。

29.作为改进,出口位于离心分离腔的顶部,挡壁与顶部之间设置所述的导流通道。

30.采用上述结构后,与现有技术相比,本发明具有以下优点:离心分离腔的底部设置旋风器,该旋风器将从离心分离腔的底部流入的气流导流形成旋风,并将旋风导向沿所述的底部的周向设置的离心分离腔内周面,这样,能够使气流靠近旋风腔内周面旋转形成旋风分离以及有利于最快和最直接靠近旋风腔内周面旋转形成旋风分离,因为该旋风器将从离心分离腔的底部流入的气流导流形成旋风,并将旋风导向沿所述的底部的周向设置的离心分离腔内周面,所以气流可以做成围绕旋风器一周出气,因此有利于进入的气流与旋风腔内周面接触较大。

31.该旋风器设于离心分离腔的底部,目的在于使气液混合物自下而上旋风运动,因此,该旋风器设于离心分离腔的底部可以是以下情况的任意一种,该旋风器可以凸出于(高于)离心分离腔所在具体结构的底部或凹陷于(低于)离心分离腔所在具体结构的底部或持平离心分离腔所在具体结构的底部。

32.相比现有技术,本发明还提出一种分离结构,包括所述的离心分离单元。

33.作为改进,分离结构包括多个分离单元,其中,至少包括一个离心分离单元。

34.作为改进,各分离单元设于污水桶中,并且沿污水桶的轴向依序设置。

35.作为改进,分离结构包括多级依序连通的分离单元,最后一级采用离心分离单元。

36.作为改进,分离结构包括第一分离单元和第二分离单元,第一分离单元作为前级分离单元,第二分离单元作为后级分离单元;第一分离单元采用分离罩结构,第二分离单元采用离心分离结构;第一分离单元包括上下分布的分离罩和第一进气管,第一进气管用于输入前级气液混合物;第二分离单元包括上下分布的离心分离腔和第二进气管,第二进气管的进气端位于分离罩的上方,第二进气管的出气端位于离心分离腔,或者,第二分离单元包括离心分离腔和设于离心分离腔的进气端,离心分离腔位于分离罩的上方。

37.作为改进,离心分离单元的局部或全部位于污水桶中,气液混合物依序经过污水桶、离心分离单元,并经离心分离腔分离后的气流从离心分离单元的出气口排出,或者,气液混合物直接经过离心分离单元,并经离心分离腔分离后的气流从离心分离单元的出气口排出。

38.作为改进,第一分离单元和第二分离单元沿污水桶的轴向下上分布,第一进气管自污水桶的底部沿污水桶的轴向向上延伸,第一进气管与污水桶之间形成的环形空间作为储液腔,第一分离单元和第二分离单元分离出来的污水最终排入储液腔,气液混合物依序经过第一进气管、分离罩、污水桶、第二进气管、离心分离腔,并经离心分离腔分离后的气流从离心分离单元的出气口排出,或者,气液混合物依序经过第一进气管、分离罩、污水桶、离心分离腔,并经离心分离腔分离后的气流从离心分离单元的出气口排出。

39.采用上述结构后,与现有技术相比,本发明具有以下优点:采用所述的离心分离单元,一方面提出了一种新型的分离结构,另一方面,围绕所述的离心分离单元构建的分离结构,能够提高结构紧凑度,另外,在做到结构紧凑同时,还有利于构建分离效果更佳的分离

结构。

40.相比现有技术,本发明还提出一种洗地组件,包括清洁部和支架,清洁部与支架连接,清洁部与分离结构之间经第一流道连通连接,分离结构与支架连接,支架设有第二流道,分离结构与第二流道连通连接,第二流道用于与抽吸源连通连接。

41.作为改进,还包括清水桶,清水桶与清洁部之间设有第三流道,第三流道用于将清水桶的水输送给清洁部使用,第三流道设有缺水检测传感器。

42.作为改进,该洗地组件作为吸尘器的功能组件,并与吸尘器可拆式连接,其中,支架设有与吸尘器可拆式连接的可拆式连接结构,该可拆式连接结构使第二流道与吸尘器之间为可拆式连通连接。

43.采用上述结构后,与现有技术相比,本发明具有以下优点:采用所述的分离结构,一方面提出了一种新型的洗地组件,另一方面,围绕所述的分离结构构建的洗地组件,能够提高结构紧凑度,另外,在做到结构紧凑同时,还有利于构建分离效果更佳的洗地组件。

44.相比现有技术,本发明还提出一种洗地机,包括抽吸源,抽吸源与洗地组件连接。

45.作为改进,抽吸源采用手持式吸尘器,手持式吸尘器与洗地组件可拆式连接。

46.采用上述结构后,与现有技术相比,本发明具有以下优点:一方面提出了一种新型的洗地机,另一方面,围绕所述的洗地组件构建的洗地机,能够提高结构紧凑度,另外,在做到结构紧凑同时,还有利于构建分离效果更佳的洗地机。

附图说明

47.图1为本发明分离结构的立体示意图。

48.图2为污水桶的上部分(画有分离罩和浮动机构)的立体示意图。

49.图3为污水桶的下部分(已拆除分离罩和浮动机构)的立体示意图。

50.图4为去掉图2的上部分的周壁的立体示意图。

51.图5为图4的顶视视角的立体示意图。

52.图6为主要展示离心分离腔内相关结构的立体示意图之一。

53.图7为主要展示离心分离腔内相关结构的立体示意图之二。

54.图8为主要展示挡壁的立体示意图。

55.图9为离心分离腔的腔体内部立体示意图。

56.图10为一种洗地组件的立体示意图。

57.图11为图10去掉支架后盖后的立体示意图。

58.图12为洗地组件的剖视图。

59.图13为主要展示分离结构的图12的局部放大示意图。

60.图14为抽吸源采用手持式吸尘器主机时的立体示意图。

61.图15为另一种离心分离结构的剖视示意图。

62.附图标记说明,1-污水桶、1.1-上部分、1.2-下部分、2-分离罩、3-第一进气管、4-离心分离腔、4.1-汇集室、4.2-单向阀、4.3-切向导向面、5-第二进气管、6-进气端、7-出气端、8-浮动机构、9-顶部、10-第一流道、11-第二流道、12-第三流道、13-清洁部、14-支架、15-后盖、16-水泵、17-缺水检测传感器、18-插接管、19-按钮、20-卡接凸起、21-电连接端子、22-清水桶、23-气体湿度检测传感器、24-排气管、25-出气口、26-进气口、27-手持式吸

尘器主机、28-顶盖、29-挡板、30-导流侧壁、31-出气管、32-旋风器、33-导流通道、34-挡流板、35-导向结构、36-插接吸口、37-隔离罩、38-切向孔、39-环形腔。

具体实施方式

63.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的实施例只作为举例,本领域技术人员可以想到其它显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其它实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其它技术方案。

64.下面对本发明作进一步详细的说明:

65.实施例一:

66.实施例一为一种洗地组件,包括湿拖清洁部13和支架14,湿拖清洁部13与支架14连接,湿拖清洁部13与气液分离结构之间经第一流道10连通连接,气液分离结构与支架14连接,支架14设有第二流道11,气液分离结构与第二流道11连通连接,第二流道11用于与抽吸源连通连接。

67.如图11、12、13所示,湿拖清洁部13采用滚刷结构,滚刷结构在清理地面时,一方面拖地,另一方面抽吸源通过流道将脏污吸入,地面若有水,则吸入气液混合物,或者湿拖清洁部13是被湿润的湿拖清洁部13,通过刮板挤压湿拖清洁部13,那么在拖地的同时,刮板会挤出污水,那么在抽吸源抽吸时,将吸入气液混合物。

68.为了持续湿润湿拖清洁部13,湿拖清洁部13周向设有注水喷头,注水喷头经第三流道12连接清水桶22,本例中,清水桶22与气液分离结构同轴设置,且位于气液分离结构上侧。

69.输水软管安装有可与水非接触进行检测的缺水检测传感器17,缺水检测传感器17比如电容式检测是否有水流过的传感器,水泵16位于缺水检测传感器17后端,通过缺水检测传感器17检测获得的信号,能够令湿拖清洁部13、抽吸源及时停止工作,或者提示用户缺水、需加水、有水等信息。

70.缺水检测传感器17设于第三流道12,并不是设在清水桶22中,当清水桶22向湿拖清洁部13供水时,一旦第三流道12的缺水检测传感器17所在位置没有水流过,缺水检测传感器17即检测出没有水流过,并产生信号,洗地机的控制模块根据设定的无水时间延迟判断没水并停机,或者或马上判断为没水并停机,利用前述信号,还可以设置洗地机的控制模块向用户进行提醒,提醒手段可以是声光报警等手段,由于是在第三流道12判断是否有水,所以一方面对水的情况判断比较准确,能够尽可能使用清水桶22内的水,也就是说当检测到没水时,清水桶22内的水的基本是没有了,清水桶22内基本不留水,而且检测比较稳定,另一方面,在彻底没水前,洗地机的控制模块能够根据没水信号及时停机和停止清洗喷水孔的喷水,这样至少会有两个优点,优点一,在拖地工作时,能够令湿拖清洁部停止工作,此时湿拖清洁部由于还由输水软管中的一点清水供应,湿拖清洁部并不会很脏,因此在及时停下来后,地面不会被弄脏,从而有利于清洁干净,优点二,在清洗时,当没水时,就意味着清洗喷水孔中的水即将喷完,那么能够及时进行提醒,将清水桶22灌水后再进行清洗,能够提高清洗效率。

71.输水软管、水泵16和缺水检测传感器17主要设置在支架14的后盖15内,一方面便

于生产制造,另一方面有利于设计洗地组件的整体外观。

72.湿拖清洁部13转动的电力可以通过自带电池,也可以通过抽吸源供电。

73.气液分离结构和/或第二流道11设有气体湿度检测传感器23,气体湿度检测传感器23用于向洗地机的控制模块提供气流湿度信号。

74.气液分离结构包括一个或一个以上分离单元,本例中,气液分离结构包括第一分离单元和第二分离单元两个分离单元。

75.如图1、5所示,在与最后一级的分离单元的出气口25连通的排气管24设有气体湿度检测传感器23,该气体湿度检测传感器23靠近分离单元一侧设置,即靠近气液分离结构的出气口一侧设置,这样,设置在靠近分离单元一侧,能够尽早发现,从而及时令抽吸源停机,更有利于保护抽吸源。

76.排气管24主要用于连接至抽吸源,图1至9中为了示意,仅仅示意排气管24的下端,排气管24的长度根据需要进行设计,从而,气体湿度检测传感器23可沿着排气管24进行设置。

77.该洗地组件作为吸尘器的功能组件,并与吸尘器可拆式连接,其中,支架14设有与吸尘器可拆式连接的可拆式连接结构,该可拆式连接结构使第二流道11与吸尘器之间为可拆式连通连接。

78.所述的可拆式连接包括插接管18、按钮19、卡接凸起20,如图14所示,将插接管18与手持式吸尘器主机27的插接吸口36插接连接,当插入时,卡接凸起20会被插接吸口36内表面压下,插接管18能够顺利插入插接吸口36中,插接吸口36中设有与卡接凸起20配合的凹陷,当插接管18插接到位时,则卡接凸起20与凹陷配合实现锁止,在不按下按钮19的情况下,插接管18与插接吸口36无法相互分离,按钮19与卡接凸起20连接,当按下按钮19时,则会带动卡接凸起20缩回,从而实现卡接凸起20与凹陷相互分离。前述结构,一方面实现洗地组件与手持式吸尘器主机27的可靠的可拆式连接,另一方面,第二流道11与抽吸源之间实现连通连接,从而将手持式吸尘器主机27作为抽吸源使用。

79.为了实现由手持式吸尘器主机27供电和控制,洗地组件还设有电连接端子21,当插接管18与插接吸口36插接连接,电连接端子21将电连接手持式吸尘器主机27以及控制信号线路,从而一方面给洗地组件用电部分供电,另一方面可通过手持式吸尘器主机27来控制所述用电部分,用电部分比如湿拖清洁部13、水泵16、各传感器等。

80.实施例二:

81.实施例二为一种洗地机,洗地组件与抽吸源可以拆分,且为了更好地适配吸尘器作为抽吸源,气液分离结构设置有多个分离单元,并且设置气体湿度检测传感器23,从而实现吸尘器作为抽吸源的目的,这样的洗地机,能够更好地进行推广,解决了需要专门配置抽吸源的问题,降低了购买和使用的门槛,具有重要意义。

82.本例中,如图14所示,抽吸源采用手持式吸尘器主机27,提供一种手持式吸尘器的洗地功能。

83.对于所述的气液分离结构,良好的气液分离结构设计,不仅有利于气液分离,而且有利于气体湿度检测传感器检测的有效性和可靠性。

84.如图1所示,公开了一种气液分离结构的立体示意图,包括污水桶1和分离单元,分离单元为两个或两个以上,各分离单元的气流通道依序连通,各分离单元分离出来的污水

排入污水桶1。

85.本例中,采用一个污水桶1的设计,该污水桶1内设有两个分离单元,这样能够实现分离效果好的同时,还能够较好地控制结构的大小,另外,采用一个污水桶1的设计,有利于拆装清理,方便用户使用。当然,还可以是两个以上的分离单元,污水桶1也可以不止一个。

86.如图13所示,污水桶1内设有两个分离单元,分别为第一分离单元和第二分离单元,第一分离单元采用分离罩结构,第二分离单元采用离心分离结构;第一分离单元包括上下分布的分离罩2和第一进气管3,第一进气管3用于输入前级气液混合物;本例中,第二分离单元包括上下分布的离心分离腔4和第二进气管5,第二进气管5的进气端6位于分离罩2的上方,第二进气管5的出气端7位于离心分离腔4,当然还可以是其它结构,比如取消第二进气管5,第二分离单元包括离心分离腔4和设于离心分离腔4的进气端6,离心分离腔4位于分离罩2的上方。采用上述第一分离单元和第二分离单元的组合,能够更进一步的优化分离效果,更进一步的控制结构大小。

87.如图2、3、4、13所示,第一分离单元和第二分离单元同轴设置,于本例而言,具体来说,第二分离单元和第一分离单元为沿污水桶1轴线方向上下布局设置,第一分离单元作为前级分离单元,第二分离单元作为后级分离单元。这样,相比前述结构能够更进一步的优化分离效果,能够更进一步的控制结构大小。

88.如图2所示,分离罩2与浮动机构8连接,浮动机构8用于根据污水液位带动分离罩2上下运动,分离罩2的顶部9用于根据污水液位对第二进气管5的进气端6进行封闭/打开,当污水到达一定高度时,则分离罩2的顶部9向上运动到封闭第二进气管5的进气端6的位置,从而避免继续工作导致污水被吸入第二进气管5,进行吸入抽吸源,这样的高度,即定义为污水已满,需要将污水倒掉再进行使用。为了导向分离罩2的运动,分离罩2还连接有导向结构35,该导向结构35与污水桶1内表面导向配合。导向结构35、浮动机构8均可采用多种结构,导向结构35比如导向板,浮动机构8比如浮子结构。

89.如图1、2、3所示,污水桶1包括可拆式连接的上下两部分,分别为上部分1.1和下部分1.2,上下两部分之间用于容纳各分离单元,这样,更加方便用户清理污水桶1内部。进一步的,上部分1.1设有后级分离单元,后级分离单元与上部分1.1连接在一起,可随上部分1.1一起从污水桶1拆装,这样,更进一步方便用户清理污水桶1内部以及各分离单元。

90.所述的可拆式连接在本例中采用上部分1.1和下部分1.2之间在连接端部进行旋转卡接,这样的连接结构非常方便。

91.如图1、2、3、13所示,分离罩结构包括进气口26和分离罩2,进气口26过来的气液混合物经第一进气管3的出气端7进入污水桶1,由于分离罩2的阻挡,分离罩2利用其阻挡作用将气液混合物方向转变,本例中为转变向下,那么污水则大多留在污水桶1,而气流则因为抽吸源的抽吸,绕过分离罩2后继续向上,从而实现一定的气液分离。

92.如图4、5、6、7、8、9、13所示,离心分离结构包括进气口26和离心分离腔4,本例中,第二进气管5的进气端6为该进气口26,进气口26过来的气液混合物经第二进气管5的出气端7进入离心分离腔4,离心分离腔4利用气液混合物旋转离心力将气液分离,本例中,为了形成离心旋转,离心分离腔4在第二进气管5的出气端7处设有旋风器32,即旋风器32设于离心分离腔的底部,气液混合物经过旋风器32后进入离心分离腔4中,该旋风器将从离心分离腔的底部流入的气流导流形成旋风,并将旋风导向沿所述的底部的周向设置的离心分离腔

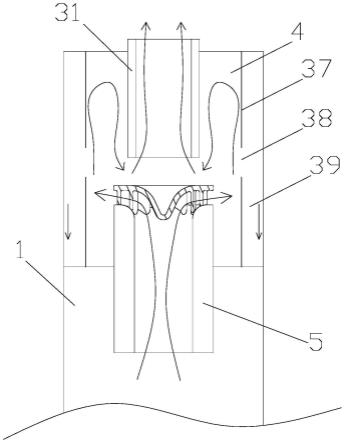

内周面,从而实现离心分离。参考图6、7、13可以直观的看到,旋风器32设有一周旋风叶片,相邻旋风叶片形成一个旋风流道,由于相邻旋风叶片设置为多个,所以具有多个旋风流道,多个旋风流道导致多个旋风出口,各旋风出口围绕旋风器周向分布,旋风从旋风器32周向排出到离心分离腔4中,旋风器32的各旋风出口朝向离心分离腔4的内周面,从而有利于旋风更好地抵达离心分离腔4的内周面,然后沿着内周面快速旋转上行。由前述可知,本发明可以设计成围绕旋风器32周向出风,相比现有技术,有利于旋风更加地强劲,另外,气流被周向分配到离心分离腔4的内周面,更有利于接触面积较大。

93.离心分离腔4的底部入口设有环形间隔流道,环形间隔流道内设置旋风器32的旋风叶片,这样,有利于气液混合物向旋风器32周向流动。

94.环形间隔流道变径设置,比如环形间隔流道沿气流流动方向由宽变窄,从而有利于形成更强劲的旋风。

95.以旋风器32的上端面为基准,随着环形间隔流道由宽变窄的变化,各旋风叶片的高度由高变低,这样,结构简单紧凑,有利于实现环形间隔流道变径设置,使气流得到较好地导流。

96.由图13可知,第二进气管5加大了进气口与旋风器之间的距离,即第二进气管5的进气端6与旋风器之间的距离,这样的设计有利于加速旋风,另外,使得已被留在污水桶1中的污水不容易再次窜入到旋风器或进一步至离心分离腔4。

97.离心分离腔的底部的入口与出气管31的入口之间设置隔开部,旋风器位于离心分离腔的底部的入口与隔开部之间,这样,一方面气液混合物不会直接涌入出气管31,另一方面气液混合物能够尽量在离心分离腔4进行旋风分离之后再进入出气管31,更有利于提升分离效率,本例中,为简化结构、提高结构紧凑度,旋风器的上端作为隔开部,旋风器的上端与离心分离腔的底部的入口之间为环形间隔流道。

98.如图9、13所示,离心分离腔4周壁设有汇集室4.1,汇集室4.1设有排液口,汇集室4.1用于汇集污水并通过排液口将污水排入污水桶1,这样,能够实现更好地分离,有利于污水排向污水桶1。更进一步的,如图9所示,汇集室4.1设有与旋转周向面相切设计的切向导向面4.3,这样能够使分离后的污水更好地进入汇集室4.1,从而带来更好地分离效果。更进一步的,如图6、7、13所示,离心分离腔4设有出气管31,出气管31与离心分离腔4轴向套接,这样能够利用出气管31形成气流先向上再向下从出气管31流出,有利于将分离出来的污水留在离心分离腔4,同时使得旋转气流有足够时间分离,而不会直接排出。也就是说,旋风首先沿着离心分离腔4的内周面向上旋转运动,然后到达顶部后,再沿着出气管31向下运动并从进入出气管31,形成有序流动,气流的相互影响降低,从而提高分离效果。更进一步的,如图13所示,汇集室4.1设有挡流板34,挡流板34的高度高于汇集室4.1的底部,这样,能够对进入汇集室4.1的旋转气流进行一定的阻挡,有利于将污水分离出来,并且留在汇集室4.1。更进一步的,如图13所示,汇集室4.1设有挡流板34,本例中设置在汇集室4.1的旋风出口,挡流板34的高度高于汇集室4.1的底部,且离心分离腔4设有出气管31,出气管31与离心分离腔4轴向套接,挡流板34的高度高于出气管31的进气口26,这样,能够对进入汇集室4.1的旋转气流进行一定的阻挡,有利于将污水分离出来,并且留在汇集室4.1,同时,分离出来的污水不容易再进入出气管31,从而保障分离性能。

99.汇集室4.1的排液口设有单向阀4.2,有利于污水桶1内的气流不会通过排污口串

入离心分离腔4。

100.本例中,离心分离腔4的基本结构包括本体和顶盖28,本体下端连接第二进气管5,顶盖28封闭本体上端开口,即将图6连接上本体、第二进气管5即得图4所示。

101.本例中,仅在最后一级分离单元设置有导流通道33,但不局限于本例。

102.在最后一级分离单元设置有导流通道33的具体结构为:顶盖28上侧还连接有挡板29,挡板29与顶盖28设有导流通道33,挡板29的下表面即挡壁,顶盖28设有通孔作为气流通道,该气流通道的出口为挡壁,挡壁设有导流通道33,所述的出口经导流通道33与排出口连通,排出口连接有排气管24,排气管24内设有气体湿度检测传感器23,即气体湿度检测传感器23位于导流通道33的后侧,该导流通道33用于延长气流的流通距离,对气流起到一定的缓冲作用,有利于防止污水进入,这样,有利于保护抽吸源,另外,缓冲作用还有利于气体湿度检测传感器23发挥检测性能,实现更为有效的检测。导流通道33包括导流侧壁30,本例中,导流侧壁30将导流通道33划分为两个通道,并通过两个出气口25排出气流。

103.对于离心分离腔4内分离出来的污水的储存结构,并不局限于汇集室4.1这样的结构,比如图15展示了另一种离心分离结构,该离心分离结构的离心分离腔4的底部设有向上凸出部,向上凸出部设有入口,入口设置旋风器32,本例中,向上凸出部为第二进气管5的一部分,从而简化离心分离腔4的结构,具体来说,向上凸出部为第二进气管5插入离心分离腔4并高于离心分离腔4所在具体结构的底部的部分。另外,该离心分离结构包括壳体和隔离罩37,壳体与隔离罩37沿壳体轴向套接设置,从而将壳体分为内外两个腔室,隔离罩37内侧的容腔作为离心分离腔4,隔离罩外侧的环形腔39作为储存结构,隔离罩37周壁上设有切向孔38,本例中,切向孔38具有多个,并沿隔离罩37周向设置,切向孔38用于使在离心分离腔4内分离的污水从切向孔38进入环形腔39中,从而实现更好地分离,也就是说,通过隔离罩37的隔开作用,污水不容易被旋风重新卷起带离,图中的指向箭头主要为气流的大致流向示意,但是,环形腔39内的向下的箭头用于示意分离出的污水在进入切向孔38之后沿着环形腔39向下流动。而对于环形腔39内的污水清理问题,则可采用在环形腔39底部设置可开启阀门的结构来解决,通过开启阀门使污水流入到污水桶1。当然,还可以是其它适用的储存结构,凡是达成本发明的方案要求,均可适用,设计汇集室4.1的主要原因在于能够获得更好地分离效果。

104.水泵16、各传感器、湿拖清洁部13等用电结构采用常规结构,这里不加赘述。在理解本发明时,若有需要,上述结构可参考其它附图一并理解。

105.以上所述仅是本发明的用于举例说明的实施方式,故凡依本发明专利保护范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1