一种电热锅的防粘锅烹饪方法与流程

一种电热锅的防粘锅烹饪方法

【技术领域】

1.本发明涉及电热锅技术领域,尤其涉及一种电热锅的防粘锅烹饪方法。

背景技术:

2.现有技术中的电热锅一般采用底部发热盘或ih线盘直接对内锅进行加热,底盘加热或ih加热做米饭时,由于加热内锅的热惯性,在米饭煮熟的过程中由于米饭的糊化,米饭会变得很粘,为了避免米饭粘在内锅上,一般在内锅的内壁上需要做不粘涂层,这样一来,便会造成制造成本的上升。为此现有技术中研发了一种水浴加热的电热锅,水浴加热能够使得内锅内的米饭受热更为均匀,温度处于110℃左右,所以内锅中的食材不容易粘锅,可以解决不粘的问题,然而由于水浴对锅体的加热温度在110℃以下,因此做饭效率很低,做饭时间比较长。

技术实现要素:

3.本发明所要解决的技术问题在于克服现有技术的不足而提供一种电热锅的防粘锅烹饪方法,既能有效提升做饭效率,又避免米饭粘锅,以此提升烹饪效果。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种电热锅的防粘锅烹饪方法,所述电热锅包括外锅和内锅,所述外锅限定形成容水腔,所述内锅放置在所述容水腔内,所述外锅设有第一加热装置和第二加热装置,所述第一加热装置加热所述内锅,所述第二加热装置与所述内锅之间形成有间隙,所述防粘锅烹饪方法包括:

6.升温阶段,控制所述第一加热装置单独加热、或者控制所述第一加热装置和第二加热装置同时加热,促使所述内锅温度升高以使米饭受热吸水;

7.水浴加热阶段,控制所述第二加热装置加热以及第一加热装置持续小功率加热或间歇加热或停止加热,进而促使所述内锅中的米饭糊化。

8.进一步的,所述水浴加热阶段中,所述内锅底部的温度为100℃-120℃。

9.进一步的,所述外锅和内锅之间形成有蒸汽通道,所述水浴加热阶段中,所述外锅内产生蒸汽从所述蒸汽通道进入所述内锅中对米饭进行加热。

10.更进一步的,所述电热锅包括锅盖,所述锅盖上设有密封圈,所述密封圈密封所述锅盖和所述外锅口沿之间的缝隙。

11.进一步的,所述升温阶段包括低温加热阶段和高温加热阶段,所述低温加热阶段包括:控制所述第一加热装置单独加热、或者控制所述第一加热装置和第二加热装置同时加热,以使内锅内的温度到达预设温度;所述高温加热阶段包括:控制所述第一加热装置单独加热、或者控制所述第一加热装置和第二加热装置同时加热,以使所述容水腔内的水沸腾。

12.更进一步的,所述预设温度为40℃~70℃。

13.更进一步的,所述升温阶段还包括用于促使米饭吸水的吸水阶段,所述吸水阶段

位于所述低温加热阶段和高温加热阶段之间,所述吸水阶段中,所述第一加热装置和第二加热装置停止加热。

14.进一步的,所述防粘锅烹饪方法还包括收水加热阶段,所述收水加热阶段位于所述升温阶段与水浴加热阶段之间,所述收水加热阶段中,所述第二加热装置小功率加热,以实现内锅中收水。

15.进一步的,所述防粘锅烹饪方法还包括热烘阶段,所述热烘阶段位于所述水浴加热阶段之后,所述热烘阶段中,所述容水腔中无水,所述第二加热装置小功率持续加热或间歇加热。

16.进一步的,所述第一加热装置和第二加热装置均设于所述外锅的底壁上,所述内锅具有内锅底壁和由所述内锅底壁边缘向上延伸的内锅侧壁,所述第二加热装置围绕在所述第一加热装置外侧,所述第二加热装置的水平面投影位于所述内锅底壁的水平面投影外侧。

17.本发明的有益效果:

18.本发明中的电热锅使用时,先在容水腔内添加一定量的水,然后将内锅放置在外锅内,水充满间隙中,防粘锅烹饪方法包括升温阶段和水浴加热阶段,其中升温阶段,由于内锅中放置有米和水,可以通过第一加热装置对内锅进行加热,或者第一加热装置和第二加热装置同时加热,使得内锅快速升温,加快内锅中的米饭受热吸水,进而提高做饭效率;待内锅中的水分被米饭吸干后,则进入水浴加热阶段,控制第二加热装置加热,以将容水腔中水加热成沸水,沸水对内锅进行加热以实现水浴加热,水浴加热可使内锅中的米饭糊化,由于水浴加热主要是通过沸水对内锅进行加热,而直接加热内锅的第一加热装置持续小功率加热或间歇加热或停止加热,避免使得内锅温度太高导致米饭糊化时粘锅,因此水浴加热可实现对内锅的加热均匀性,加之水浴加热温度最高不超过100℃,进而可以有效避免米饭糊化粘锅,提升了烹饪效果,同时还使内锅无需设置不粘涂层,由此降低了制造成本。

19.水浴加热阶段中,内锅底部的温度为100℃-120℃。如此一来,通过对内锅底部的温度进行控制,可以避免内锅底部温度过高而发生糊底现象,由此可避免在内锅设置不粘涂层。

20.外锅和内锅之间形成有蒸汽通道,水浴加热阶段中,外锅内产生蒸汽从蒸汽通道进入内锅中对米饭进行加热。如此设计,即可实现顶部加热,配合底部水浴加热,可进一步提升对米饭的加热均匀性,避免米饭夹生,以此提升米饭的烹饪口感。

21.电热锅包括锅盖,锅盖上设有密封圈,密封圈密封锅盖和外锅口沿之间的缝隙。如此设计,既能避免蒸汽外泄;又能通过使内锅口部与锅盖之间不接触,实现蒸汽通道与内锅内部连通,从而实现了对内锅中米饭的顶部加热,结构简单。

22.升温阶段包括低温加热阶段和高温加热阶段,低温加热阶段包括:控制第一加热装置单独加热、或者控制第一加热装置和第二加热装置同时加热,以使内锅内的温度到达预设温度;高温加热阶段包括:控制第一加热装置单独加热、或者控制第一加热装置和第二加热装置同时加热,以使容水腔内的水沸腾。如此设计,可在低温加热阶段达到预设温度后保持一段时间,使米饭在预设温度下充分吸水,从而提高米粒的吸水率,使米饭的口感更好,实现精煮饭。

23.预设温度为40℃~70℃。在该温度范围内,既能提升米饭的含水率,又能避免温度

过高而导致米饭表面过快糊化而口感变差。

24.升温阶段还包括用于促使米饭吸水的吸水阶段,吸水阶段位于低温加热阶段和高温加热阶段之间,吸水阶段中,第一加热装置和第二加热装置停止加热。如此设计,利用热惯性即可使米粒充分吸水,由此减少了电能的消耗,使得烹饪更加省电。

25.防粘锅烹饪方法还包括收水加热阶段,收水加热阶段位于升温阶段与水浴加热阶段之间,收水加热阶段中,第二加热装置小功率加热,以实现内锅中收水。小功率加热既能起到有效防溢的效果又能保证水蒸汽的产生,随后通过水蒸汽的排出来减少米粒表面附着的水分,以避免米饭出现湿软的现象。

26.防粘锅烹饪方法还包括热烘阶段,热烘阶段位于水浴加热阶段之后,热烘阶段中,容水腔中无水,第二加热装置小功率持续加热或间歇加热。如此设计,既能避免出现米饭粘锅的现象,又能通过微烘使米饭充分熟化,以达到增香的目的。

27.第一加热装置和第二加热装置均设于外锅的底壁上,内锅具有内锅底壁和由内锅底壁边缘向上延伸的内锅侧壁,第二加热装置围绕在第一加热装置外侧,第二加热装置的水平面投影位于内锅底壁的水平面投影外侧。如此设计,既能提升第一加热装置与内锅的接触可靠性,又能使第二加热装置与内锅侧壁之间形成所述间隙,以实现水浴加热,整体结构较为紧凑。

28.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

29.下面结合附图对本发明做进一步的说明:

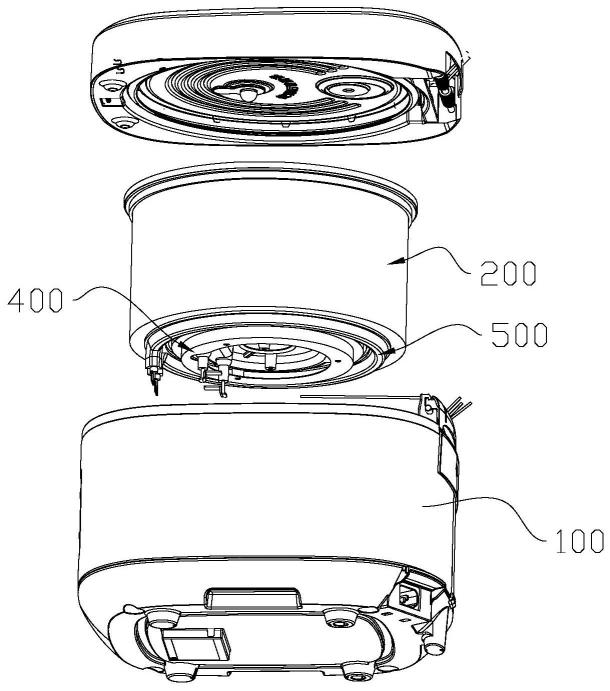

30.图1为本发明优选实施例中电热锅的爆炸图;

31.图2为本发明优选实施例中电热锅部分结构的爆炸图;

32.图3为本发明优选实施例中电热锅的剖视图;

33.图4为本发明优选实施例中电热锅的防粘锅烹饪方法流程图。

34.附图标记:

35.100、外壳;200、外锅;210、安装孔;220、定位凸台;230、支撑板;300、内锅;310、内锅底壁;320、内锅侧壁;400、第一加热装置;410、盘体;420、加热件;500、第二加热装置;600、间隙;700、密封件;710、密封圈体;720、上密封环片;730、下密封环片;800、密封圈。

【具体实施方式】

36.本发明提供了一种电热锅的防粘锅烹饪方法,所述电热锅包括外锅和内锅,所述外锅限定形成容水腔,所述内锅放置在所述容水腔内,所述外锅设有第一加热装置和第二加热装置,所述第一加热装置与所述内锅接触,所述第二加热装置与所述内锅之间形成有间隙,所述防粘锅烹饪方法包括:

37.升温阶段,控制所述第一加热装置单独加热、或者控制所述第一加热装置和第二加热装置同时加热,促使所述内锅温度升高以使米饭受热吸水;

38.水浴加热阶段,控制所述第二加热装置加热以及第一加热装置持续小功率加热或间歇加热,进而促使所述内锅中的米饭糊化。

39.本发明中的电热锅使用时,先在容水腔内添加一定量的水,然后将内锅放置在外

锅内,水充满间隙中,防粘锅烹饪方法包括升温阶段和水浴加热阶段,其中升温阶段,由于内锅中放置有米和水,可以通过第一加热装置对内锅进行加热,或者第一加热装置和第二加热装置同时加热,使得内锅快速升温,加快内锅中的米饭受热吸水,进而提高做饭效率;待内锅中的水分被米饭吸干后,则进入水浴加热阶段,控制第二加热装置加热,以将容水腔中水加热成沸水,沸水对内锅进行加热以实现水浴加热,水浴加热可使内锅中的米饭糊化,由于水浴加热主要是通过沸水对内锅进行加热,而直接加热内锅的第一加热装置持续小功率加热或间歇加热或停止加热,避免使得内锅温度太高导致米饭糊化时粘锅,因此水浴加热可实现对内锅的加热均匀性,加之水浴加热温度最高不超过100℃,进而可以有效避免米饭糊化粘锅,提升了烹饪效果,同时还使内锅无需设置不粘涂层,由此降低了制造成本。

40.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

41.参照图1至图3所示,本优选实施例中的电热锅,包括锅体和锅盖,而锅体包括外壳100、外锅200和内锅300,外锅200固定在外壳内,外锅200限定形成容水腔,内锅300放置在容水腔内,外锅200设有第一加热装置和第二加热装置,第一加热装置400加热内锅300,内锅300与第二加热装置500之间形成有间隙,以使第二加热装置500的热量通过水传递给内锅300。

42.具体的,本实施例中的第一加热装置400可为设于外锅底壁外侧的电磁线盘,通过电磁线盘对内锅300进行加热,也可为安装在外锅上并与内锅接触的加热装置,当第一加热装置400与内锅接触时,第一加热装置400设于外锅200的底壁上,第一加热装置400包括盘体410和设于盘体410底面的加热件420,加热件420为加热管或者电磁感应线圈,盘体410与内锅300直接接触,内锅300具有内锅底壁310和由内锅底壁310边缘向上延伸的内锅侧壁320,内锅底壁310与第一加热装置400的盘体410直接接触,如此设计,内锅300放置在外锅200中后,即可实现与第一加热装置400对内锅300加热,且也能提高内锅300与第一加热装置400的接触可靠性,同时这样设计,还可使内锅侧壁320与外锅200侧壁之间形成安装间隙,以便于内锅300取放。

43.本实施例中外锅200的底壁设有安装孔210,盘体410密封固定在安装孔210处,并经安装孔210显露于容水腔内以支撑内锅底壁310,由此实现内锅底壁310与第一加热装置400的直接接触,进而保证了热传导效率;另外,盘体410密封固定在安装孔210处,还可避免容水腔中的水经安装孔210流入到外锅200与外壳100之间以影响内部电器元件的使用。具体的,本实施例中的外锅底壁上设有下沉的环形凹槽,环形凹槽的内环侧围成所述安装孔210,盘体410贯穿安装孔210,环形凹槽与在盘体410之间夹装有密封件700,环形凹槽实现了对密封件700的预定位。

44.为了进一步提升第一加热装置400与外锅200底壁之间的密封性能,本实施例中的密封件700呈z型,且包括一体加工成型的密封圈体710、上密封环片720和下密封环片730,密封圈体710夹装在环形凹槽侧壁与盘体410的外周侧之间,上密封环片720设于密封圈体710顶部外侧并压装在外锅200底壁上,下密封环片730设于密封圈体底部内侧,并夹装在环形凹槽底壁与盘体410的底面之间,以此实现多段密封,进而提升了盘体410与外锅200底壁之间密封防水性能。

45.为了减少第一加热装置400的安装高度,本实施例中外锅200的底壁局部下沉形成l型的支撑板230,支撑板230为环形,支撑板230包括自安装孔的孔壁向下延伸的竖向段和由竖向段向内折弯形成的水平段,盘体410通过螺钉固定在水平段上,由此能够有效降低第一加热装置400的安装高度,以降低整机的高度;同时,支撑板230的设计,也增强了外锅200底壁的结构强度以及实现了对密封件700的预定位。当然,可以理解的是,为了降低外锅底壁的用料成本,外锅的底壁局部下沉形成多个周向间隔分布的支撑板。

46.本实施例中第二加热装置500设于外锅200的底壁上并围绕在第一加热装置400外侧,第二加热装置500为环形加热管或者环形发热片,优选为环形加热管,第二加热装置500的水平面投影位于内锅底壁310的水平面投影外侧,如此设计,即可使第二加热装置500与内锅侧壁320之间形成上述间隙600,待容水腔内加水后,水能填充间隙600,以使第二加热装置500的热量传递给水实现水浴加热。

47.优选的,本实施例中的第二加热装置500焊接固定在外锅200的底壁底面,如此一来,可将第二加热装置500隐藏起来,避免用户观察到而影响外锅200的外观,同时也避免了第二加热装置500固定在容水腔内时长时间与水接触而表面形成水垢的问题,由此降低了用户的清洗难度;最后,焊接固定的方式不仅能增强第二加热装置500的安装可靠性,又能避免在外锅200的底壁上开孔而设置匹配的密封件,由此减少了零部件。

48.为了对第二加热装置500进行径向定位以方便后续焊接,本实施例中外锅200的底壁底面设有向下凸出的定位凸台220,即环形凹槽的侧壁和底壁形成所述定位凸台220,第二加热装置500套设在定位凸台220外侧,如此能够对第二加热装置500进行径向定位,以方便后期焊接固定。

49.此外,本实施例中的第一加热装置400的中心部位设有底部温度传感器,底部温度传感器用于检测内锅底部的温度,而锅盖上设有用于检测内锅内腔温度的顶部温度传感器,底部温度传感器、顶部温度传感器、第一加热装置400以及第二加热装置500分别与电热锅的控制单元电连接。

50.如图4所示,本实施例中的防粘锅烹饪方法包括:

51.升温阶段,控制单元控制第一加热装置400单独加热、或者控制第一加热装置400和第二加热装置500同时加热,促使内锅温度升高以使米饭受热吸水;

52.水浴加热阶段,控制第二加热装置500加热以及第一加热装置400持续小功率加热或间歇加热或停止加热,进而促使内锅中的米饭糊化。可以理解的是,此阶段第二加热装置的加热功率会大于第一加热装置的加热功率。

53.本实施例中的电热锅使用时,先在容水腔内添加一定量的水,然后将内锅300放置在外锅200内,水充满间隙中,煮饭方法包括升温阶段和水浴加热阶段,其中升温阶段,由于内锅300中放置有米和水,可以通过第一加热装置400对内锅进行加热,或者第一加热装置400和第二加热装置500同时加热,加快内锅300中的米饭受热吸水,进而提高做饭效率;待内锅300中的水分被米饭吸干后,则进入水浴加热阶段,控制第二加热装置500加热,以将容水腔中水加热成沸水,沸水对内锅300进行加热以实现水浴加热,水浴加热可使内锅300中的米饭糊化,由于水浴加热主要是通过沸水对内锅300进行加热,而直接加热内锅的第一加热装置持续小功率加热或间歇加热或停止加热,避免使得内锅300温度太高导致米饭糊化时粘锅,因此水浴加热可实现对内锅300的加热均匀性,加之水浴加热温度最高不超过100

℃,进而可以有效避免米饭糊化粘锅,提升了烹饪效果,同时还使内锅300无需设置不粘涂层,由此降低了制造成本。

54.具体的,为了缩短升温阶段的煮饭时间,本实施例在升温阶段中,控制单元制单元控制第一加热装置400和第二加热装置500同时加热。其中,升温阶段包括低温加热阶段、吸水阶段和高温加热阶段,低温加热阶段包括:控制第一加热装置400大功率加热以及控制第二加热装置500大功率加热,直到顶部温度传感器检测到内锅300内的温度到达预设温度t,随后进入吸水阶段,在吸水阶段中,第一加热装置400和第二加热装置500停止加热,如此设计,利用热惯性即可使米粒吸水,由此减少了电能的消耗,使得烹饪更加省电,吸水阶段持续时间为15分钟,如此以使米饭充分吸水,从而提高米粒的吸水率,使米饭的口感更好,实现精煮饭;吸水阶段完成后,进入高温加热阶段,其中高温加热阶段包括:控制单元控制第一加热装置400大功率加热、以及第二加热装置500大功率加热,以使容水腔内的水沸腾,由于水沸腾后会产生大量的水蒸汽,为了减少水蒸汽的产生,在水沸腾后,将第二加热装置500改为小功率加热以维持水的沸腾状态即可。

55.为了保证吸水阶段的吸水效果,本实施例中预设温度t为40℃~70℃,当预设温度t小于40℃时,米饭的吸水效果不好,由此降低了米粒的含水率;当预设温度t大于70℃时,会导致米饭表面过快糊化而口感变差;为此,本实施例中预设温度t优选为50℃,如此既能提升米饭的含水率,又能避免温度过高而导致米饭表面过快糊化而口感变差。当然,可以理解的是,在本发明的其他实施例中,预设温度t还可为但不限于40℃、45℃、55℃、60℃、65℃、70℃等。

56.可以理解的是,为了进一步缩短升温阶段的煮饭时间,还可省去吸水阶段,即直接由低温加热阶段进入高温加热阶段,使米粒在升温的过程中完成吸水。

57.本实施例的水浴加热阶段中,为了保证水浴加热效果使水达到沸腾温度100℃,需要保证第二加热装置500持续大功率加热;而为了避免第一加热装置400加热功率过大而造成内锅底部温度过高发生糊底现象,需要控制第一加热装置400小功率加热或者间歇加热或者停止加热,以使内锅底部的温度维持在100℃-120℃,优选为110℃,进而使内锅底部温度达到热平衡,避免米粒糊化粘锅。其中内锅底部的温度通过底部温度传感器实时检测并传送给控制单元,在内锅底部的温度达到110℃时,控制第一加热装置400小功率加热或者间歇加热或停止加热。需要说明的是,本实施例中小功率低于500w,而大功率高于500w。

58.为了进一步提高对内锅300中米饭的加热均匀性,本实施例中内锅300与外锅200之间形成的安装间隙作为蒸汽通道,锅盖上设有密封圈800,锅盖盖合在锅体上时,密封圈800压装在外锅200的口沿上,以密封锅盖与外锅口沿之间的缝隙,从而防止水蒸汽发生泄漏,另外锅盖与内锅的口沿之间不接触,以使蒸汽通道与内锅内部连通,这样一来,在水浴加热阶段中,水蒸汽可经蒸汽通道进入内锅300中实现顶部加热,配合底部水浴加热,可进一步提升对米饭的加热均匀性,避免米饭夹生,以此提升米饭的烹饪口感;另外,利用安装间隙形成蒸汽通道的方式,也简化了电热锅的结构。

59.此外,本实施例中的防粘锅烹饪方法还包括收水加热阶段,收水加热阶段位于升温阶段与水浴加热阶段之间,即在升温阶段结束之后,进入收水加热阶段,收水加热阶段持续时间为10分钟,收水加热阶段中,控制单元控制第二加热装置500小功率加热,以实现内锅300中收水,使得内锅300中的水分减少。小功率加热既能起到有效防溢的效果又能保证

水蒸汽的产生,随后通过水蒸汽的排出来减少米粒表面附着的水分,以避免米饭出现过度湿软的现象,收水加热阶段结束后内锅中无水且米粒较湿,随后进入水浴加热阶段。

60.最后,为了提升米饭的香味,本实施例的防粘锅烹饪方法还包括热烘阶段,热烘阶段位于水浴加热阶段结束之后,热烘阶段中,容水腔中无水,控制单元控制第二加热装置500小功率持续加热或间歇加热,如此设计,既能避免出现米饭粘锅的现象,又能通过微烘使米饭充分熟化,以达到增香的目的。

61.可以理解的是,在本发明的其他实施例中,在升温阶段中,控制单元控制第一加热装置单独大功率加热,即低温加热阶段和高温加热阶段中,第一加热装置单独大功率加热。

62.可以理解的是,在本发明的其他实施例中,第二加热装置还可焊接固定在外锅的侧壁外侧面上,内锅侧壁与外锅的侧壁之间形成有所述间隙,如此第二加热装置能够将热量传递给间隙中的水,以实现水浴加热;为了在容水腔内水分较少时,也能实现水温的快速升高,本实施例中第二加热装置靠近外锅的底部设置,避免了设置过高而无法将热量快速直接传递给水,导致水浴加热时间长的问题。

63.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1