一种挂墙镜子边框结构的制作方法

1.本实用新型涉及镜框技术领域,具体涉及一种挂墙镜子边框结构。

背景技术:

2.目前,很多商家或家庭在装修时,会在墙面上固定镜子,传统方式是直接将镜子粘贴或直接安装在墙体上,这种传统的安装方式,如要移动时则很难确保镜子能整块不损的移动,因此,为了方便移动和挂墙,镜子在使用前需要与边框进行安装使用,通过镜框对镜子固定后再安装到墙上,而边框在与镜子进行安装时需要使用的到后板对镜子进行限位固定,防止镜子的晃动,因此也需要对镜面板进行定位,现有技术存在的问题是:家居镜子边框与后板之间需要使用到片钉进行安装,片钉的安装需要使用到特定的安装工具,因此造成不便于使用者对后板进行安装定位,不便于使用者使用,而且现有带led灯的镜子,其led灯带设在镜框外侧面上,这样使led灯带必须通过外罩进行防护,容易受损坏,而且当led灯带需要更换时,更换麻烦,同时,led灯带产生的热量还容易对镜子产生影响,因此,需要一款既能够对led灯带进行快速拆装以及对镜子进行牢固固定的镜框结构,以解决led灯带无法快速拆装以及镜子固定麻烦的问题。

技术实现要素:

3.为了解决现有技术中存在的某种或某些技术问题,本实用新型提供一种挂墙镜子边框结构,能够解决led灯带无法快速拆装以及镜子固定麻烦的问题,结构简单,操作简便,更换方便,拆装方便。

4.为解决上述现有的技术问题,本实用新型采用如下方案:

5.一种挂墙镜子边框结构,包括镜框本体,所述镜框本体包括上边框、下边框以及两侧的侧边框,所述镜框本体的一侧设有一条向内凸起的镜面挡边,所述上边框、下边框以及侧边框的内侧均设有一条向内凸起的隔板,所述镜框本体和所述隔板由一根截面为t型的金属材料弯折成长方形结构,所述金属材料的两端连接部位于所述下边框的中间,所述隔板上设有若干透光孔,所述镜框本体通过所述镜面挡边与所述隔板形成镜面安装槽,位于所述隔板的另一侧为灯带安装槽,所述下边框上设有对所述金属材料的两端连接部进行相对锁紧固定的锁紧机构,所述镜面安装槽和所述灯带安装槽的宽度可通过未锁紧的所述镜框本体两端连接部向外拉伸进行调节,所述上边框上设有向外凸起的挂扣,所述锁紧机构和所述挂扣均设在所述灯带安装槽内。

6.进一步地,所述镜面挡边与所述镜框本体一体成型,所述镜面挡边的顶面为向外倾斜的倾斜面结构。

7.进一步地,所述镜面挡边的顶面设有反光面,所述反光面采用抛光或者镀膜工艺加工而成。

8.进一步地,所述隔板的一侧设有向后弯曲成型的限位板,所述灯带安装槽通过所述限位板形成开口向后的u型灯带安装槽。

9.进一步地,所述锁紧机构包括长条形的金属固定板、设在所述金属固定板上的若干铆钉,安装了镜子后的所述镜框本体两端连接部通过所述铆钉锁紧所述金属固定板后实现相对固定。

10.进一步地,所述挂扣为l型的长条形金属板,所述挂扣与所述上边框之间采用焊接固定,所述上边框上设有2~3个挂扣。

11.进一步地,所述透光孔为长方形结构,所述隔板的两端均设有一个圆形连接孔。

12.进一步地,相邻两条所述隔板之间均设有一条弯折槽,所述弯折槽的底部两侧均设有一个凹陷的过度槽。

13.相比现有技术,本实用新型的有益效果在于:

14.由于镜子的前后面分别通过镜面挡边和隔板进行限位,即使没有使用粘结剂也能够进行固定,而且在装配后不再需要担心起出现突然掉落的情况发生,在安装镜子时可以通过两侧框向外拉伸实现镜面安装槽扩大,从而对镜子进行装配,在装配完成后,再通过锁紧机构锁死两端连接部后,就能够实现牢固的固定,镜子更换更加方便,镜框本体和隔板由一根截面为t型的金属材料弯折成长方形结构,成型更加方便简单,生产成本更低,镜框本体的内部通过隔板还形成了一个位于后侧的灯带安装槽,灯带可以直接装配到灯带安装槽内,有效的解决了现有镜子中led灯带无法快速拆装以及镜子固定麻烦的问题,结构简单,操作简便,更换方便,拆装方便。

附图说明

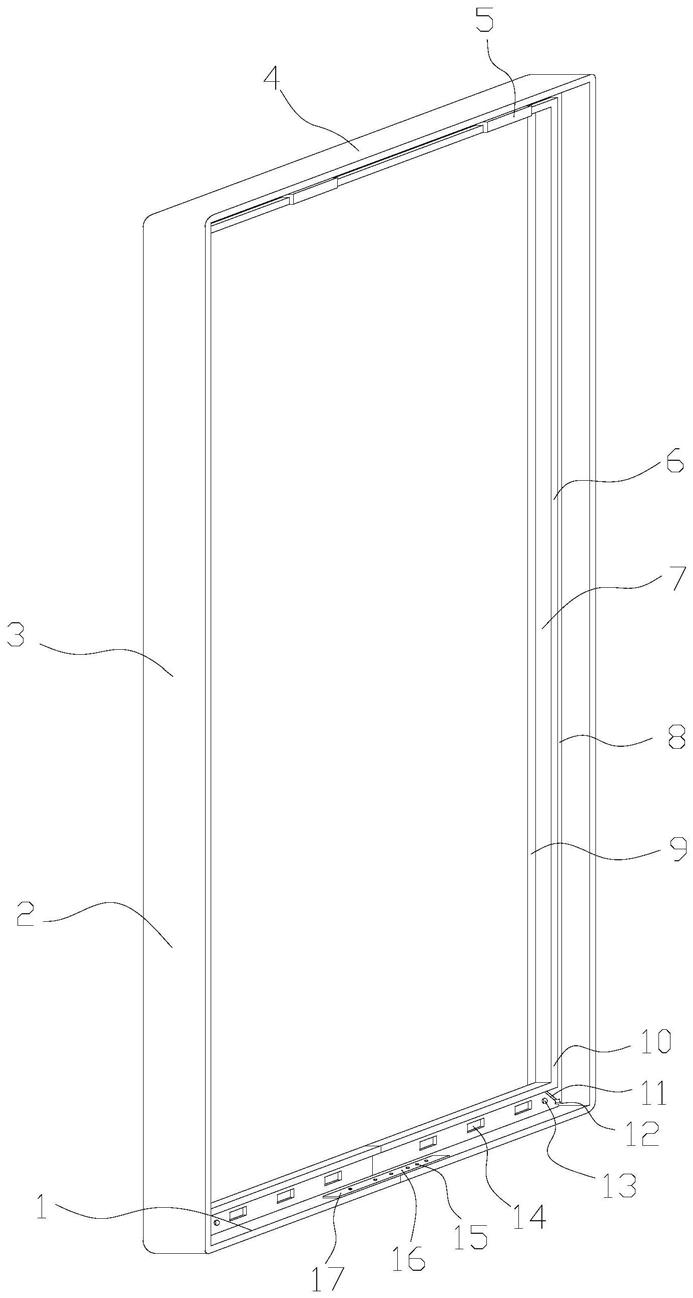

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的侧面剖视图;

17.图中:下边框1、镜框本体2、侧边框3、上边框4、挂扣5、隔板6、镜面安装槽7、灯带安装槽8、镜面挡边9、限位板10、弯折槽11、过度槽12、圆形连接孔13、透光孔14、铆钉15、金属固定板16、锁紧机构17、反光面18。

具体实施方式

18.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

19.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

20.如图1和图2所示,一种挂墙镜子边框结构,包括镜框本体2,所述镜框本体2包括上边框4、下边框1以及两侧的侧边框3,所述镜框本体2的一侧设有一条向内凸起的镜面挡边9,所述上边框4、下边框1以及侧边框3的内侧均设有一条向内凸起的隔板6,所述镜框本体2和所述隔板6由一根截面为t型的金属材料弯折成长方形结构,所述金属材料的两端连接部位于所述下边框1的中间,所述隔板6上设有若干透光孔14,所述镜框本体2通过所述镜面挡边9与所述隔板6形成镜面安装槽7,位于所述隔板6的另一侧为灯带安装槽8,所述下边框1上设有对所述金属材料的两端连接部进行相对锁紧固定的锁紧机构17,所述镜面安装槽7

和所述灯带安装槽8的宽度可通过未锁紧的所述镜框本体2 两端连接部向外拉伸进行调节,所述上边框4上设有向外凸起的挂扣5,所述锁紧机构17和所述挂扣5均设在所述灯带安装槽8内。

21.在实际装配过程中,镜子安装到镜面安装槽7内,由于镜子的前后面分别通过镜面挡边9和隔板6进行限位,即使没有使用粘结剂也能够进行固定,而且在装配后不再需要担心起出现突然掉落的情况发生,同时,在对镜子进行装配时,由于存在镜面挡板而无法直接放入镜面安装槽7,因此,整个镜框本体2 和隔板6由一根截面为t型的金属材料弯折成形,金属材料的两端未固定死,其两端连接部位于下边框1的中间,在安装镜子时可以通过两侧框向外拉伸实现镜面安装槽7扩大,从而对镜子进行装配,在装配完成后,再通过锁紧机构 17锁死两端连接部后,就能够实现牢固的固定,而且,为了避免镜子出现前后晃动,在装配好后,还可以通过后方对镜子后面与隔板6之间的间隙进行粘结剂的填充,从而使镜子牢固且无缝隙的进行安装,而且在更换镜子时也更加方便,只需敲破镜子就能够快速的对90%以上的镜子碎片进行直接掉落,不再存在大量贴合镜框的情况发生,镜框本体2和隔板6由一根截面为t型的金属材料弯折成长方形结构,成型更加方便简单,生产成本更低,镜框本体2的内部通过隔板6还形成了一个位于后侧的灯带安装槽8,灯带可以直接装配到灯带安装槽8内,且在拆装时只需将镜框本体2露出就能够操作,而且装配后通过挂扣5 挂到墙上后通过墙体能够直接隐藏覆盖,而且灯光个可以通过隔板6上的各个透光孔14向前照射,从而是镜子的四周边沿出现亮光,有效的解决了现有镜子中led灯带无法快速拆装以及镜子固定麻烦的问题,结构简单,操作简便,更换方便,拆装方便。

22.进一步地改进为,所述镜面挡边9与所述镜框本体2一体成型,所述镜面挡边9的顶面为向外倾斜的倾斜面结构;所述镜面挡边9的顶面设有反光面18,所述反光面18采用抛光或者镀膜工艺加工而成。

23.镜面挡边9与镜框本体2一体成型,其采用同一块金属材料弯折成型,对于整个镜框一体性更好,牢固性更好,使用寿命更长,且制作更加方便,而且镜面挡边9的顶面为向外倾斜的倾斜面结构,在使用时视觉过度效果更好,尤其是在镜面挡边9的顶面形成反光面18,当灯光通过镜子四周向外照射时,部分灯光照射到反光面18后,能够使反光面18起到增亮的目的,从而使镜框本体2的美观度更高。

24.进一步地改进为,所述隔板6的一侧设有向后弯曲成型的限位板10,所述灯带安装槽8通过所述限位板10形成开口向后的u型灯带安装槽8。

25.通过限位板10能够提到隔板6的强度,同时,灯带在装入后,可以嵌入式安装在u型的灯带安装槽8内,定位效果更好,牢固性更高,且灯珠能够精确的对准透光孔14,对于灯带的固定也更加方便。

26.进一步地改进为,所述锁紧机构17包括长条形的金属固定板16、设在所述金属固定板16上的若干铆钉15,安装了镜子后的所述镜框本体2两端连接部通过所述铆钉15锁紧所述金属固定板16后实现相对固定。

27.通过金属固定板16和铆钉15进行固定后,能够有效的使组成下边框1的两条金属材料进行相对固定,避免在使用过程中出现向外展开的问题。

28.进一步地,所述挂扣5为l型的长条形金属板,所述挂扣5与所述上边框4 之间采用焊接固定,所述上边框4上设有2~3个挂扣5。

29.当需要安装到墙体上时,只需在墙体上先安装悬挂条,然后将挂扣5扣到悬挂条上就能够实现固定安装,而且还可以通过其进行调整,挂扣5采用2~3 个,在装配后稳定性更高。

30.进一步地改进为,所述透光孔14为长方形结构,所述隔板6的两端均设有一个圆形连接孔13。

31.透光孔14采用长方形结果,相比于圆形结构在宽度相同时照射面积更大,而有的镜子后面还需要一个底板进行装配,因此,在安装镜子时,镜子的后面与底板接触,而底板的后面再与隔板6接触,通过圆形连接孔13能够对安装后的底板进行螺钉固定,从而使底板牢固的贴合在镜框本体2上。

32.进一步地改进为,相邻两条所述隔板6之间均设有一条弯折槽11,所述弯折槽11的底部两侧均设有一个凹陷的过度槽12。

33.由于镜框本体2和隔板6由一根截面为t型的金属材料弯折成长方形结构,在弯折成型的过程中,通过弯折槽11能够避免相邻两根隔板6的两端发生碰撞,且由于镜框本体2的转角处周边具有变形区域,因此,在弯折槽11的底部两侧均设有一个凹陷的过度槽12,通过过度槽12增加相邻两条隔板6的底部距离,从而使弯折时镜框本体2过度更加自然方便。

34.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1