具有组合式隔离筒的铸造成型锅具的制作方法

1.本实用新型涉及一种锅具,特别是指一种具有组合式隔离筒的铸造成型锅具。

背景技术:

2.具有隔离筒的锅具,一般也称的为子母锅,随着其隔离筒的配置形态不同,会将锅具区隔形成左右分开的双槽间形态、或者呈中央及外围配置关系的两个盛置槽间,而本实用新型主要是针对后者形态加以探讨突破。

3.前述锅具结构形态于实际使用经验中发现仍存在一些问题点,举例而言,锅具的外锅底壁通常会向上拱起形成一环状凸缘部位,相对而言会在底壁的底部形成一个环状向上拱起的部位,而因为此处在锅具加热时邻近火源中央,所以对于导热效果影响重大,其环状向上拱起的形状,显然因为高度位置更为偏离火源,造成锅具加热效率大幅度降低的问题,加上现有具组合式隔离筒锅具的外锅底壁欠缺良好蓄热结构的设置与考虑,导致其停止加热后保温效果不佳,且加热过程中热传导效率差,对于火源的消耗相对较大,从而存在浪费能源(通常为瓦斯或电力)的问题及缺弊。

技术实现要素:

4.本实用新型的主要目的,在于提供一种具有组合式隔离筒的铸造成型锅具。

5.为达到上述目的,本实用新型采用以下技术方案:

6.一种具有组合式隔离筒的铸造成型锅具,所述铸造成型锅具包括一外锅及一组合式隔离筒,组合式隔离筒为立向设置的筒状体形态,包括一筒身及二开口端;外锅为铸造成型的厚锅,包括有一底壁及一体连接于底壁周边的一环周壁,且底壁中央区域形成有一组设部以供组合式隔离筒组装定位呈可拆卸状态;且组设部包括由底壁一体形成的一实心增厚凸块,实心增厚凸块的厚度相对高于底壁,且实心增厚凸块的周边界定形成一立向套接壁,以供组合式隔离筒的其中一开口端套组配合定位。

7.藉此创新结构形态与技术特征,使本实用新型对照现有技术而言,通过实心增厚凸块同时形成立向套接壁的形态特征,使得外锅底壁的组设部除了可提供组合式隔离筒开口端套组定位的功能之外,同时还能利用实心增厚凸块而兼具有良好的蓄热效果,从而达到提升锅具产品加热、保温效果以及更节能环保等诸多实用进步性。

8.本实用新型的另一目的,更通过外锅的底壁上还形成有限位凸环,限位凸环与实心增厚凸块的立向套接壁之间具一间距,从而相对界定形成环凹槽,使组合式隔离筒用于套组的开口端同时对位嵌插于环凹槽中的另一技术特征,以让组合式隔离筒达到更良好的组合定位稳固状态,且水液隔绝效果也更好的优点与实用进步性。

9.本实用新型的又一目的,更通过组合式隔离筒采用铸造成型,且组合式隔离筒的开口端还形成有厚度朝横向扩增的增厚框部,使环凹槽配合设成刚好供增厚框部嵌入定位形态的又一技术特征,以使组合式隔离筒的开口端亦具有蓄热效果,从而让铸造成型锅具使用上达到更加节能的优点。

10.本实用新型的再一目的,更通过组合式隔离筒采用铸造成型,且组合式隔离筒的开口端形成有嵌插区段,嵌插区段的高度等于或小于环凹槽深度,又嵌插区段上方形成有横向增厚环缘,当嵌插区段插组于环凹槽中时相对构成横向增厚环缘底部向下抵靠于限位凸环上的再一技术特征,使组合式隔离筒的开口端具有蓄热效果的优点之外,嵌插区段及横向增厚环缘底部所形成的阶级状断面抵靠密合形态,能够形成类似迷宫式的嵌插配合部位,从而获得更良好定位稳固性及水液阻隔效果。

11.本实用新型的再一目的,更通过组合式隔离筒的二开口端具有相同嵌插作用及组配形状,亦即使用上,组合式隔离筒的任一开口端均能对位嵌插于外锅环凹槽中的再一技术特征,让组合式隔离筒的使用状态更加灵活,双头均能进行插组,且假设其中一开口端因变形而无法进行插组时,还有一端可备用,因此还具有延长组合式隔离筒使用寿命的好处。

附图说明

12.图1为本实用新型铸造成型锅具较佳实施例的分解立体图。

13.图2为本实用新型铸造成型锅具较佳实施例的组合立体图。

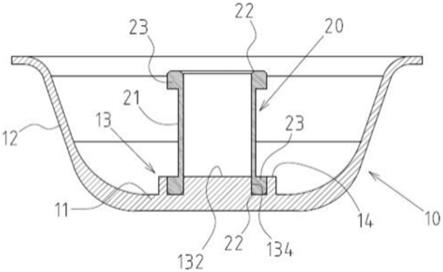

14.图3为本实用新型铸造成型锅具较佳实施例的组合剖视图。

15.图4为图3的局部放大图。

16.图5为本实用新型组合式隔离筒开口端与外锅组设部分解状态图。

17.图6为本实用新型组合式隔离筒开口端与外锅组设部形态的另一实施例的分解剖视图。

18.图7为本实用新型组合式隔离筒开口端与外锅组设部形态的另一实施例的组合剖视图。

19.图8为本实用新型组合式隔离筒开口端形成有卷曲扩径框缘的实施例分解剖视图。

20.图9为本实用新型组合式隔离筒开口端形成有卷曲扩径框缘的实施例组合剖视图。

21.图10为本实用新型的组合式隔离筒用仅单一开口端具有嵌插组配形状的实施例分解立体图。

22.图11为本实用新型的组合式隔离筒用仅单一开口端具有嵌插组配形状的实施例组合剖视图。

具体实施方式

23.请参阅图1至图5所示,为本实用新型具有组合式隔离筒的铸造成型锅具的较佳实施例,惟此等实施例仅供说明的用,在专利申请上并不受此结构的限制。

24.所述铸造成型锅具包括一外锅10以及一组合式隔离筒20,其中组合式隔离筒20为立向设置的筒状体形态,包括一筒身21及二开口端22;外锅10为铸造成型的厚锅(注:其一般壁厚为4mm至6mm),包括有一底壁11以及一体连接于底壁11周边的一环周壁12,且底壁11中央区域形成有一组设部13,用以供组合式隔离筒20组装定位呈可拆卸状态;且其中,组设部13包括由底壁11一体形成的一实心增厚凸块132,实心增厚凸块132的厚度相对高于底壁11,且实心增厚凸块132的周边界定形成一立向套接壁134,以供组合式隔离筒20的其中一

开口端22套组配合定位。

25.通过上述结构组成形态与技术特征,本实用新型具有组合式隔离筒的铸造成型锅具,其实际使用上请参图3及图4所示,利用实心增厚凸块132同时形成立向套接壁134的形态特征,使得外锅10底壁11的组设部13除了可提供组合式隔离筒20开口端22套组定位的功能之外,同时还能利用实心增厚凸块132的厚度增加以及实心构造形态,而兼具有良好的蓄热效果,从而达到提升锅具产品加热、保温效果以及更节能环保等诸多优点。

26.如图1所示,本例中,外锅10的底壁11上还形成有一限位凸环14,限位凸环14与实心增厚凸块132的立向套接壁134之间具有一间距,从而相对界定形成一环凹槽15,以使组合式隔离筒20的开口端22对位嵌插于环凹槽15中。本例中通过环凹槽15的形成以供开口端22嵌插定位的形态特征,主要能够让组合式隔离筒20达到更良好的组合定位稳固状态,且对水液的隔绝效果也更好。

27.如图1、图3、图4及图5所示,本例中,组合式隔离筒20采用铸造成型,且组合式隔离筒20的开口端22还形成有厚度朝横向扩增的一增厚框部23,增厚框部23嵌入定位于环凹槽15。本例所示实施形态主要通过增厚框部23的增设,使得组合式隔离筒20的开口端22亦具有蓄热效果,从而让铸造成型锅具使用上达到更加节能的优点。

28.如图6及图7所示,本例中,组合式隔离筒20采用铸造成型,且组合式隔离筒20b的开口端22b界定形成有一嵌插区段24,嵌插区段24的高度等于或小于环凹槽15b的深度,又嵌插区段24上方形成有一横向增厚环缘25,当嵌插区段24插组于环凹槽15b中时,相对构成横向增厚环缘25底部向下抵靠于限位凸环14上的状态。本例所示实施形态,除了可通过横向增厚环缘25的增设,使得组合式隔离筒20b的开口端22b具有蓄热效果的优点之外,嵌插区段24及横向增厚环缘25底部所形成的阶梯状断面抵靠密合形态,能够形成类似迷宫式的嵌插配合部位,从而获得更良好定位稳固性以及水液阻隔效果。

29.如图8所示,本例中,组合式隔离筒20c的材质选用不锈钢板、铝板或铝合金板,且组合式隔离筒20c用于套组的开口端22c还形成有一卷曲扩径框缘26,卷曲扩径框缘26用以对位嵌入于环凹槽15中(如图9所示)。

30.如图1及图3所示,本例中,组合式隔离筒20的二开口端22具有相同的嵌插作用及组配形状,亦即使用上,组合式隔离筒20的任一开口端均能对位嵌插于外锅10的环凹槽15中。本例所示实施形态的功效,主要是让组合式隔离筒20的使用状态更加灵活,双头(亦即双开口端22)均能进行插组,且假设其中一个开口端22因为变形而无法进行插组时,还有一端可备用,因此还具有延长组合式隔离筒20使用寿命的好处。

31.另如图10及图11所示,对比于前段所示实施形态,本例中所示组合式隔离筒20为仅其中一开口端22具有嵌插作用及组配形状的实施形态,也就是说,本例组合式隔离筒20的二开口端22的形状不同。

32.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型公开的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1