一种玻璃水壶结构的制作方法

1.本实用新型涉及电水壶技术领域,特别指一种玻璃水壶结构。

背景技术:

2.目前,市场上的玻璃水壶的加热模式主要包括两种,一种是通过在玻璃水壶的底部贴设有导磁膜,使其可在电磁炉上进行加热,导磁膜感应电磁线圈的产生共振发热,从而对玻璃水壶内的水进行加热。而玻璃水壶的材料主要是高硼硅玻璃,其热振性能在高温条件下存在不稳定性,从而在长时间使用后导致爆杯的风险和几率大增,安全性存在不足。另一种则使用不锈钢发热盘,不锈钢发热盘封装在玻璃水壶的底部,玻璃水壶作为壶身结构不参与加热,但不锈钢发热盘的表面容易发黄积垢,长时间使用后表面腐蚀严重,难以清洁,会使加热效率的降低。

3.中国专利cn204765026u公开了一种带微晶玻璃发热盘的壶胆装置,包括玻璃胆容器和设于所述玻璃胆容器下面的发热膜,所述玻璃胆容器和所述发热膜之间设有微晶玻璃发热片,所述发热膜丝印烧结在所述微晶玻璃发热片下端面上,所述微晶玻璃发热片上端面通过耐高温无影玻璃胶粘接在所述玻璃胆容器下端面上;所述玻璃胆容器包括圆筒和设于所述圆筒下面的圆形底板,所述圆形底板上表面中心设有一个凹槽,所述圆形底板下端面设有一个与所述凹槽相配合的凸起,所述微晶玻璃发热片中间设有与所述凸起相配合的通孔。这种微晶玻璃发热盘结构需要与圆形底板保持紧密的稳定连接,对装配精度要求较高。即使采用了导热胶填充方式,发热盘与圆形底板之间的热传导效率仍旧不高,从而限制了水壶的加热速度和效率。尤其在于,发热盘上的发热体是采用丝印烧结工艺一体成型,功率不足且电路与微晶玻璃直接接触,一旦微晶玻璃破裂就会导致水电接触造成安全隐患。因此,现有技术还有待于改进和发展。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种结构合理、稳定可靠、安全性强的玻璃水壶结构。

5.为了达到上述目的,本实用新型采用的技术方案如下:

6.本实用新型所述的一种玻璃水壶结构,包括壶体和底座组件,壶体上端的壶口上设有壶盖,所述壶体的下端设有封装结构和发热组件,封装结构包括依次连接的环形缘口、颈管和环形颈托,环形缘口穿设于壶体的下端口内并与其成型连接;所述发热组件包括微晶板和发热盘,微晶板贴设于环形颈托下端面从而使颈管封闭设置,发热盘设于微晶板下方并与其抵触设置,微晶板和发热盘分别与封装结构固定连接。所述微晶板的边缘部抵触环形颈托构成面接触,微晶板通过密封处理使颈管构成封闭设置,发热盘与微晶板为分体结构且抵触设置,发热盘发热通过微晶板对壶体内的水进行加热。由于微晶板的竖向导热率远大于其横向导热率的特性,因此发热盘产生的热能可以更好地加热壶体内的水。进而,微晶板与环形颈托的连接处所受到的加热影响更小,从而使连接处以及壶体的温度处于可

承受范围,提高玻璃材质的壶体以及封装结构稳定性。

7.根据以上方案,所述颈管的内孔直径为j,微晶板的外缘直径为w,发热盘的外缘直径为f,则w>j≥f。所述微晶板的外径w大于颈管内径j从而使壶体下端口构成封闭设置,发热盘的外径f小于等于颈管内径j,发热盘做功产生的热量传导给微晶板,通过微晶板的竖向导热率远大于其横向导热率的特性,使微晶板更好的加热壶体内的水,且保证微晶板与环形颈托的结合部以及壶体与封装结构整体处于可承受范围内,防止微晶板与封装结构之间过热导致结构稳定性下降情况。

8.根据以上方案,所述壶体的下端口向内折弯构成环形缘口,环形缘口的内缘向下折弯构成颈管,颈管的下端口向外折弯构成环形颈托,且环形颈托的外缘向下折弯构成环形挡圈,环形缘口、颈管、环形颈托、环形挡圈一体成型构成封装结构;所述微晶板穿设于环形挡圈内并与环形颈托抵触连接,微晶板与环形挡圈之间的间隙填入有胶体从而使二者固定连接。所述微晶板通过其边缘部与环形颈托下端面构成接触连接,环形挡圈沿竖向延伸设置从而构建容纳微晶板的空间,玻璃胶或硅胶材质的胶体将微晶板固定在环形挡圈内,且胶体可保证微晶板与环形颈托之间的密封圈。进一步地,所述胶体具有一定的塑性变形特性,从而在保证微晶板与环形颈托之间的刚性连接前提下,提供一定的缓冲量以适应微晶板的轻微膨胀收缩,防止微晶板以及封装结构出现炸裂情况。

9.根据以上方案,所述发热盘与微晶板之间设有绝缘隔套,绝缘隔套的中部设有反曲凸起,发热盘贴设于反曲凸起的下端面,反曲凸起的上端面与微晶板抵触连接;所述绝缘隔套与环形挡圈之间的间隙内填入有胶体从而使二者固定连接。所述发热盘与微晶板采用分体结构,绝缘隔套在微晶板与发热盘之间构建了绝缘屏障,在微晶板出现崩裂漏水时避免水电接触的安全隐患,从而满足电器使用安全标准的要求,保证用户的使用安全。

10.根据以上方案,所述发热组件还包括接电基座,接电基座上设有pcb控制板和输入端子,接电基座与壶体或封装结构固定连接;所述发热盘上设有温控传感器,温控传感器、发热盘和输入端子分别通过线路连接pcb控制板。所述温控传感器用于检测和监控发热盘的工作温度,避免发热盘干烧过热风险,接电基座将pcb控制板、发热盘以及绝缘隔套封装在壶体底部,当壶体放置在底座组件上时,输入端子与底座组件电连接从而使发热盘工作。所述接电基座与壶体之间设有装配支架,装配支架设置在封装结构之外并与壶体粘合连接,接电基座通过卡扣结构与装配支架固定连接,从而将pcb控制板、发热盘封装壶体底部以保证安全性。

11.根据以上方案,所述发热盘和微晶板的同一位置上开设有一个安装孔,温控传感器的感温端穿过安装孔设置于微晶板之上,且温控传感器与所述安装孔之间设有密封套。所述温控传感器的感温端可监控水壶内的水温,从而输出信号给pcb控制板,水烧开以后,pcb控制板可根据温控传感器的信号控制发热盘的工作状态,且温控传感器检测到微晶板以及发热盘突破设定温度时,发出信号使pcb控制板进而干烧模式从而强制切断电源。

12.根据以上方案,所述壶体的一侧设有手柄,手柄上设有控制组件和显示组件,控制组件和显示组件分别通过线路连接pcb控制板。所述壶体的壶口设计有出水口,而手柄相对地设置在出水口另一侧壶体侧壁上以方便用户取用水壶,所述控制组件通过pcb控制板可以开启、关闭发热盘的工作电路,且显示组件通过感温传感器的检测信号可以实时显示壶体内的水温情况。

13.本实用新型的一种玻璃水壶结构,微晶板的竖向导热率远大于其横向导热率的特性,发热盘产生的热能可以更好地加热壶体内的水,微晶板与环形颈托的连接处所受到的加热影响更小,从而使连接处以及壶体的温度处于可承受范围,提高玻璃材质的壶体以及封装结构稳定性。

附图说明

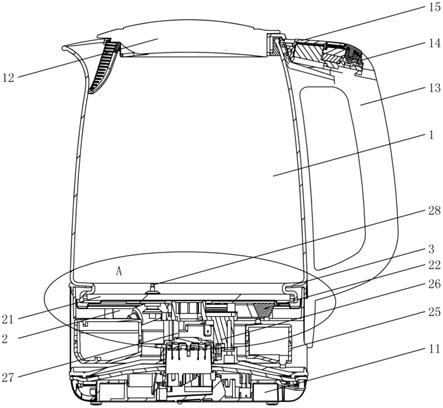

14.图1是本实用新型的整体剖面结构示意图;

15.图2是本实用新型的整体拆分结构示意图;

16.图3是图1中a部放大结构示意图。

17.图中:

18.1、壶体;2、发热组件;3、环形缘口;11、底座组件;12、壶盖;13、手柄;14、控制组件;15、显示组件;21、微晶板;22、发热盘;23、绝缘隔套;24、反曲凸起;25、接电基座;26、pcb控制板;27、输入端子;28、温控传感器;29、装配支架;31、颈管;32、环形颈托;33、环形挡圈。

具体实施方式

19.下面结合附图与实施例对本实用新型的技术方案进行说明。

20.如图1所示,本实用新型所述的一种玻璃水壶结构,包括壶体1和底座组件11,壶体1上端的壶口上设有壶盖12,所述壶体1的下端设有封装结构和发热组件2,封装结构包括依次连接的环形缘口3、颈管31和环形颈托32,环形缘口3穿设于壶体1的下端口内并与其成型连接;所述发热组件2包括微晶板21和发热盘22,微晶板21贴设于环形颈托32下端面从而使颈管31封闭设置,发热盘22设于微晶板21下方并与其抵触设置,微晶板21和发热盘22分别与封装结构固定连接。所述微晶板21的边缘部抵触环形颈托32构成面接触,微晶板21通过密封处理使颈管31构成封闭设置,发热盘22与微晶板21为分体结构且抵触设置,发热盘22发热通过微晶板21对壶体1内的水进行加热。由于微晶板21的竖向导热率远大于其横向导热率的特性,因此发热盘22产生的热能可以更好地加热壶体1内的水。进而,微晶板21与环形颈托32的连接处所受到的加热影响更小,从而使连接处以及壶体1的温度处于可承受范围,提高玻璃材质的壶体1以及封装结构稳定性。

21.所述颈管31的内孔直径为j,微晶板21的外缘直径为w,发热盘22的外缘直径为f,则w>j≥f。所述微晶板21的外径w大于颈管31内径j从而使壶体1下端口构成封闭设置,发热盘22的外径f小于等于颈管31内径j,发热盘22做功产生的热量传导给微晶板21,通过微晶板21的竖向导热率远大于其横向导热率的特性,使微晶板21更好的加热壶体1内的水,且保证微晶板21与环形颈托32的结合部以及壶体1与封装结构整体处于可承受范围内,防止微晶板21与封装结构之间过热导致结构稳定性下降情况。

22.所述壶体1的下端口向内折弯构成环形缘口3,环形缘口3的内缘向下折弯构成颈管31,颈管31的下端口向外折弯构成环形颈托32,且环形颈托32的外缘向下折弯构成环形挡圈33,环形缘口3、颈管31、环形颈托32、环形挡圈33一体成型构成封装结构;所述微晶板21穿设于环形挡圈33内并与环形颈托32抵触连接,微晶板21与环形挡圈33之间的间隙填入有胶体从而使二者固定连接。所述微晶板21通过其边缘部与环形颈托32下端面构成接触连接,环形挡圈33沿竖向延伸设置从而构建容纳微晶板21的空间,玻璃胶或硅胶材质的胶体

将微晶板21固定在环形挡圈33内,且胶体可保证微晶板21与环形颈托32之间的密封圈。进一步地,所述胶体具有一定的塑性变形特性,从而在保证微晶板21与环形颈托32之间的刚性连接前提下,提供一定的缓冲量以适应微晶板21的轻微膨胀收缩,防止微晶板21以及封装结构出现炸裂情况。

23.所述发热盘22与微晶板21之间设有绝缘隔套23,绝缘隔套23的中部设有反曲凸起24,发热盘22贴设于反曲凸起24的下端面,反曲凸起24的上端面与微晶板21抵触连接;所述绝缘隔套23与环形挡圈33之间的间隙内填入有胶体从而使二者固定连接。所述发热盘22与微晶板21采用分体结构,绝缘隔套23在微晶板21与发热盘22之间构建了绝缘屏障,在微晶板21出现崩裂漏水时避免水电接触的安全隐患,从而满足电器使用安全标准的要求,保证用户的使用安全。

24.所述发热组件2还包括接电基座25,接电基座25上设有pcb控制板26和输入端子27,接电基座25与壶体1或封装结构固定连接;所述发热盘22上设有温控传感器28,温控传感器28、发热盘22和输入端子27分别通过线路连接pcb控制板26。所述温控传感器28用于检测和监控发热盘22的工作温度,避免发热盘22干烧过热风险,接电基座25将pcb控制板26、发热盘22以及绝缘隔套23封装在壶体1底部,当壶体1放置在底座组件11上时,输入端子27与底座组件11电连接从而使发热盘22工作。所述接电基座25与壶体1之间设有装配支架29,装配支架29设置在封装结构之外并与壶体1粘合连接,接电基座25通过卡扣结构与装配支架29固定连接,从而将pcb控制板26、发热盘22封装壶体1底部以保证安全性。

25.所述发热盘22和微晶板21的同一位置上开设有一个安装孔,温控传感器28的感温端穿过安装孔设置于微晶板21之上,且温控传感器28与所述安装孔之间设有密封套。所述温控传感器28的感温端可监控水壶内的水温,从而输出信号给pcb控制板26,水烧开以后,pcb控制板26可根据温控传感器28的信号控制发热盘22的工作状态,且温控传感器28检测到微晶板21以及发热盘22突破设定温度时,发出信号使pcb控制板26进而干烧模式从而强制切断电源。

26.所述壶体1的一侧设有手柄13,手柄13上设有控制组件14和显示组件15,控制组件14和显示组件15分别通过线路连接pcb控制板26。所述壶体1的壶口设计有出水口,而手柄13相对地设置在出水口另一侧壶体1侧壁上以方便用户取用水壶,所述控制组件14通过pcb控制板26可以开启、关闭发热盘22的工作电路,且显示组件15通过感温传感器的检测信号可以实时显示壶体1内的水温情况。

27.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1