一种烤箱的制作方法

1.本实用新型涉及食品加工领域,具体涉及一种烤箱。

背景技术:

2.现有烤箱包括壳体,所述壳体内设有分置的烹饪腔和控制腔,所述烹饪腔内设有加热组件,所述控制腔内设有温控器,所述控制腔的前壁形成外露的控制板,温控器控制加热组件产生热量并制熟烹饪腔内的食材。安装时,温控器的感温部暴露在控制腔内,烹饪腔内热量扩散至控制腔后被温控器感知,导致温控器的感应精度会因环境温度变化而受到较大影响,导致烹饪腔温度无法精确调节,导致食材烹饪口感降低,影响使用体验。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种烤箱,将温控器贴合设置在烹饪腔腔的壁面上并通过传动组件与旋钮联动,通过提升温控器的温度感应精度来提升温度调节精度,提升使用体验。

4.本实用新型通过以下方式实现:一种烤箱,包括壳体,所述壳体内设有分置的烹饪腔和控制腔,所述烹饪腔内设有加热组件,所述控制腔内设有温控器,所述控制腔的前壁形成外露的控制板,温控器控制加热组件产生热量并制熟烹饪腔内的食材,所述温控器贴合设置在所述烹饪腔的外壁上,所述控制板上设有旋钮,所述旋钮与所述温控器的温控轴间通过传动组件联动,以使烹饪腔内温度可调。温控器贴合设置在烹饪腔的外壁上,旋钮设置在控制板上,旋钮与温控器间通过传动组件联动,既确保温控器能直接感知烹饪腔内温度,有效提升温度感知精度,进而提升温控器的温度调节精度,提升使用体验,还使得外露于控制板的旋钮能通过传动组件精确控制温控器,使得烹饪腔内温度能保持在预设范围内,提升烹饪体验。温控器和旋钮分置,防止旋钮因接收来自烹饪腔内热量而发生温度上升的情况,确保使用安全。

5.作为优选,所述传动组件包括与旋钮联动的驱动盘、与温控轴联动的传动盘以及若干传动杆,所述传动杆的两端分别可伸缩地穿置在驱动盘和传动盘上,以使驱动盘和传动盘周向联动。驱动盘与旋钮固接联动,传动盘和温控轴固接联动,驱动盘和传动盘间通过传动杆实现周向联动,使得旋钮能通过传动组件驱使温控轴同步联动,确保对温控器精确控制。

6.作为优选,所述传动杆为三根,所述驱动盘和传动盘的周缘上均等距开设供传动杆端部穿置的穿孔。传动杆为三根,传动杆的端部穿置在对应的穿孔内,使得相邻传动杆间的相对位置固定,驱动盘驱使所述传动杆的驱动端以相对位置固定的方式以驱动盘的轴线为中心进行旋转时,传动杆的传动端会进行同步旋转并驱使传动盘进行自转,由此实现驱动盘和传动盘间通过传动杆联动。

7.作为优选,所述传动杆中部弯折,以使传动杆的两端部分别垂直插置在对应的驱动盘和传动盘上。传动杆通过弯折来抵消驱动盘和传动盘处于不同平面对联动的影响,确

保驱动盘和传动盘能以各自轴线为中心实现周向联动,提升对温控器的调节精度。

8.作为优选,所述驱动盘和传动盘互为垂直设置,所述传动杆呈l形,传动杆端部沿对应穿孔伸缩,以抵消驱动盘和传动盘周向联动时的距离差。互为垂直的驱动盘和传动盘间通过弯折的传动杆实现周向联动。所述驱动盘和传动盘互为垂直设置,控制板和烹饪腔侧壁互为垂直设置,转轴和温控轴互为垂直设置,使得转轴和温控轴能分别垂直穿置在驱动盘和传动盘上,确保转轴和驱动盘间、温控轴与传动盘间作用力传递顺畅,进而保证转轴和温控轴间周向联动顺畅。

9.作为优选,所述传动杆的径向截面呈圆形,所述穿孔的直径与所述传动杆直径匹配,以使传动杆可在对应穿孔内转动。传动杆在穿孔内进行自转,确保传动杆的驱动端在以驱动盘轴线为中心进行同步旋转时保持自身不转动,进而保证传动杆的传动端能以传动盘轴线为中心进行同步旋转时保持自身不转动,确保传动效率。传动杆可沿穿孔进行周向伸缩,用于抵消驱动盘和传动盘在同步转动时对应穿孔间距离的变化,确保驱动盘和传动盘能以各自轴线为中心进行周向联动。

10.作为优选,所述旋钮通过穿越控制板的转轴与驱动盘周向联动,所述旋钮的中部和驱动盘的中部均设有可供转轴端部插置的限转孔。驱动盘和旋钮的中部均设有非圆的限转孔,使得转轴的端部插置在对应的限转孔后周向联动,确保旋钮和驱动盘能同轴周向联动。

11.作为优选,所述控制板的后侧壁上设有支架,所述支架上设有两同轴分置的支撑环,所述转轴中部可转动地插置在所述支撑环内。支架的支撑环既起到支撑定位转轴的作用,确保转轴与旋钮同轴设置,还对转轴起到转动限位的作用,确保转轴能以驱动盘轴线为中心进行旋转,提升旋钮和驱动盘间的传动效率。

12.作为优选,所述支架的一端固接在控制板的后侧壁上,另一端向后延伸并靠近所述驱动盘。支架通过紧固件固接在控制板上,确保转轴与旋钮同轴设置,支架沿转轴的轴线方向向后延伸,通过增加支撑环间距离来提升承托稳定性,确保旋钮、转轴以及驱动盘互为同轴设置。

13.作为优选,所述传动盘的中部设有联动孔,所述温控轴的内端与温控器连接,外端插置在所述联动孔内,以使传动盘与温控轴周向联动。传动盘的中部开设非圆的联动孔,温控轴外端插置在联动孔内,使得传动盘与温控轴同轴设置并周向联动,确保传动盘能驱使温控轴同步转动。

14.本实用新型的有益效果:温控器贴合设置在烹饪腔的外壁上,旋钮设置在控制板上,旋钮与温控器间通过传动组件联动,既确保温控器能直接感知烹饪腔内温度,有效提升温度感知精度,进而提升温控器的温度调节精度,提升使用体验,还使得外露于控制板的旋钮能通过传动组件精确控制温控器,使得烹饪腔内温度能保持在预设范围内,提升烹饪体验。

附图说明

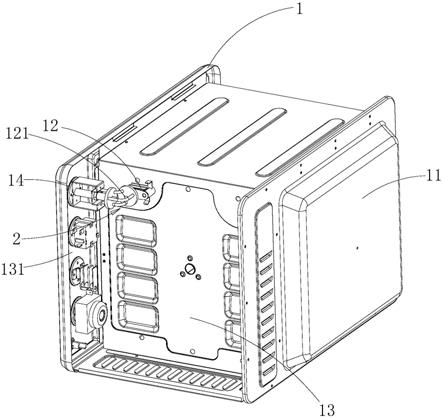

15.图1为实施例一所述烤箱的结构示意图;

16.图2为实施例二所述烤箱的局部结构示意图;

17.图3为实施例二所述传动盘的结构示意图;

18.图4为实施例二所述支架的结构示意图;

19.图中:1、壳体,11、烹饪腔,12、温控器,121、温控轴,13、控制腔,131、控制板,14、旋钮,15、转轴,16、支架,161、支撑环,2、传动组件,21、驱动盘,22、传动盘,221、联动孔,23、传动杆,24、穿孔。

具体实施方式

20.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说明。

21.实施例一:

22.本实施例提供一种烤箱。

23.如图1所示的烤箱,由壳体1组成,所述壳体1内设有分置的烹饪腔11和控制腔13,所述烹饪腔11内设有加热组件,所述控制腔13内设有温控器12,所述控制腔13的前壁形成外露的控制板131,温控器12控制加热组件产生热量并制熟烹饪腔11内的食材,所述温控器12贴合设置在所述烹饪腔11的外壁上,所述控制板131上设有旋钮14,所述旋钮14与所述温控器12的温控轴121间通过传动组件2联动,以使烹饪腔11内温度可调。

24.在本实施例中,所述烤箱包括壳体1,所述壳体1的两侧分别设有烹饪腔11和控制腔13。所述烹饪腔11用于装载食材并对食材进行烹饪操作,所述控制腔13为安装控制板131预留空间。所述安装腔的前壁形成外露的控制板131,控制板131既能向使用者展示烤箱的状态信息,还能为使用者提供人机交互界面,方便使用者对烤箱进行控制,以控制烤箱对食材进行有效烹饪。

25.在本实施例中,所述烹饪腔11的前壁开设敞露于壳体1前壁的开口,所述开口处设有门板组件,门板组件可在开启状态和关闭状态切换,以方便取放食材和烹饪食材。

26.在本实施例中,所述烹饪腔11内设有加热组件,加热组件设置在烹饪腔11的端部或侧部,通过合理布局来获得较大的食材放置空间,既有效增加单次可烹饪食材的数量,还确保烹饪腔11各区域能被有效加热,确保烹饪体验。

27.在本实施例中,所述控制板131的外露面上设有控制烤箱运行的操作组件,方便使用者直视操作组件位置,进而确保使用者能通过操作组件对烤箱进行操作控制。所述控制腔13内设有温控器12,所述温控器12上设有温控轴121,使用者可通过驱使温控轴121转动来调节温控器12对应的预设温度范围,在使用时,温控器12先感知烹饪腔11内温度,再与预设温度范围进行比较后控制加热组件启停。现有温控器12设置在控制板131上,使得温控器12只能通过感知控制腔13内的温度来间接判断烹饪腔11内的温度,由于控制腔13内的温度变化幅度相较于烹饪腔11内温度变化幅度要小,使得控制腔13内温度会收到环境温度的影响更明显,使得温控器12无法精确感知烹饪腔11内的温度,进而导致温控器12无法将烹饪腔11内温度稳定地限制在预设温度范围内,影响使用体验。为此,将所述温控器12贴合设置在所述烹饪腔11的外壁上,所述控制板131上设置所述旋钮14,温控器12贴合在烹饪腔11的外壁上,使得温控器12能透过烹饪腔11壁面直接感知其内的温度,旋钮14通过传动组件2调节温控器12的预设温度范围,既有效提升温控器12的温度感知精度,进而提升温控器12的温度调节精度,还使得外露于控制板131的旋钮14能通过传动组件2精确控制温控器12,提升使用体验。

28.在本实施例中,所述旋钮14与所述温控器12的温控轴121间通过传动组件2联动,以使烹饪腔11内温度可调。所述旋钮14设置在控制板131上,方便使用者旋转使用,所述温控器12设置在烹饪腔11的外壁上,通过缩短烹饪腔11内热量与温控器12间的传递距离来减少沿途损耗,进而提升温控器12的温度感知精度,减小环境因素对温控器12感知精度的影响,提升温控可靠性,旋钮14和温控器12设置在不同的位置,所以需要设置传动组件2实现两者联动,确保使用者能通过旋钮14调节温控器12的预设温度范围,由此保证温控器12能通过加热组件调节烹饪腔11内温度,使得烹饪腔11内温度始终维持在预设温度范围内,确保食材能以预设方案被烹饪,提升烹饪体验。

29.在本实施例中,所述壳体1位于所述烹饪腔11侧部的空间形成所述控制腔13,使得所述烹饪腔11的侧壁形成所述安装腔的侧壁,所述温控器12贴合设置在所述安装腔的侧壁上,烹饪腔11内的热量在自内向外穿越侧壁后被温控器12接收,有效缩短热量传递过程中的损耗,进而提升温控器12的温度感知精度。

30.实施例二:

31.相较于实施例一,本实施例提供一种具体的烤箱结构。

32.如图2所示,所述传动组件2包括与旋钮14联动的驱动盘21、与温控轴121联动的传动盘22以及若干传动杆23,所述传动杆23的两端分别可伸缩地穿置在驱动盘21和传动盘22上,以使驱动盘21和传动盘22周向联动。所述驱动盘21与所述旋钮14同轴安装并周向联动,所述传动盘22与所述温控轴121同轴安装并周向联动,使得与旋钮14联动的驱动盘21能通过传动组件2驱使与温控轴121联动的传动盘22旋转,进而实现旋钮14与温控轴121周向联动,确保使用者能精确调节温控器12的预设温度范围。

33.在安装时,首先,将温控器12贴合固接在安装腔的侧壁上,使得温控轴121以垂直于烹饪腔11侧壁的姿态暴露于安装腔中;之后,传动盘22通过联动孔221套置在所述温控轴121上,使得温控轴121与传动盘22同轴且周向联动;再后,将支架16固接在控制板131的后侧壁上,将转轴15穿置在支撑环161中;再后,旋钮14和驱动盘21分别通过中部的限转孔套置在转轴15的两端上,使得旋钮14和驱动盘21同轴设置且周向联动;最后,将传动杆23的驱动端和传动端分别插置在驱动盘21和传动盘22上的对应穿孔24内。

34.安装到位后,所述旋钮14、转轴15、驱动盘21互为同轴设置,且与传动杆23的驱动端轴线互为平行设置,所述旋钮14、转轴15、驱动盘21以及转动杆的驱动端均能以转轴15的轴线为中心进行同步旋转。所述温控轴121和传动盘22互为同轴设置,且与传动杆23的传动端轴线互为平行设置,所述温控轴121、传动盘22以及传动杆23的传动端均能以温控轴121的轴线为中心进行同步旋转。

35.在使用时,使用者可通过转动旋钮14来调节温控器12的预设温度范围。转动的旋钮14能通过转轴15带动驱动盘21周向联动,同时,驱动盘21通过传动杆23带动传动盘22旋转,进而带动温控轴121转动。在此过程中,传动杆23跨接在驱动盘21和传动盘22间,既起到传递周向作用力的作用,还能有效克服驱动盘21和传动盘22互不同轴设置对作用力传递的影响,确保轴向作用力稳定有效地传递。

36.在本实施例中,由于安装腔的前壁和侧壁间互为垂直,导致所述驱动盘21和传动盘22互为垂直设置,使得驱动盘21和传动盘22间需要通过呈l形的传动杆23连接,传动杆23端部沿对应穿孔24伸缩,以抵消驱动盘21和传动盘22周向联动时的距离差。

37.在本实施例中,所述传动杆23为三根,所述驱动盘21和传动盘22的周缘上均等距开设供传动杆23端部穿置的穿孔24。所述驱动盘21和传动盘22的周缘上分别设有等距设置的三个穿孔24,各传动杆23的驱动端和传动端分别插置在所述驱动盘21和传动盘22上的对应穿孔24中,安装到位后,驱动端和传动端既能沿对应穿孔24的轴线穿置伸缩,还能相对穿孔24进行转动。在使用时,驱动盘21和传动盘22能对三个传动杆23起到定位作用,使得传动杆23间始终保持互为等距的姿态,驱动盘21能驱使传动杆23驱动端向心扭转,以使传动杆23的传动杆23受力并以传动盘22轴线为中心进行扭转,确保驱动盘21和传动盘22同步转动。

38.在传动过程中,三根传动杆23间距离保持不变,由于驱动盘21和传动盘22的轴线互为交错设置,使得驱动盘21和传动盘22的对应穿孔24间距离会发生变化,传动杆23通过沿穿孔24轴线往复穿越来应对对应穿孔24间的距离变化,确保传动杆23能始终跨接在驱动盘21和传动盘22间。

39.在本实施例中,所述传动杆23中部弯折,以使传动杆23的两端部分别垂直插置在对应的驱动盘21和传动盘22上。所述传动杆23的径向截面呈圆形,所述穿孔24的直径与所述传动杆23直径匹配,以使传动杆23可在对应穿孔24内转动。所述传动杆23的驱动端和传动端互为垂直设置,驱动端插置在驱动盘21上且对传动端起到限转作用,传动端插置在传动盘22上且对驱动端起到限转作用,驱动端和传动端可转动地插置在对应穿孔24内,使得传动杆23的驱动端和传动端在传动过程中以特定姿态分别沿驱动盘21轴线和传动盘22轴线旋转。

40.在本实施例中,所述旋钮14通过穿越控制板131的转轴15与驱动盘21周向联动,所述旋钮14的中部和驱动盘21的中部均设有可供转轴15端部插置的限转孔。所述转轴15的端部径向截面轮廓与限转孔的轮廓匹配,且为非圆状,确保两者插置后周向联动。

41.在本实施例中,所述传动盘22的中部设有联动孔221(如图3所示),所述温控轴121的内端与温控器12连接,外端插置在所述联动孔221内,以使传动盘22与温控轴121周向联动。所述温控轴121的端部径向截面轮廓与联动孔221的轮廓匹配,且为非圆状,确保两者插置后周向联动。

42.在本实施例中,所述控制板131的后侧壁上设有支架16(如图4所示),所述支架16上设有两同轴分置的支撑环161,所述转轴15中部可转动地插置在所述支撑环161内。所述支架16的一端固接在控制板131的后侧壁上,另一端向后延伸并靠近所述驱动盘21。所述支撑环161为两个,分别设置在支架16的两端,通过增加支撑环161间距离来提升对转轴15的承托稳定性。

43.本实施例所述烤箱的其它结构和效果均与实施例一一致,不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1