一种封闭式窗户安装结构的制作方法

1.本实用新型涉及建筑门窗部件安装技术领域,特别涉及一种封闭式窗户安装结构。

背景技术:

2.随着社会的进步与发展,消费者对房屋装修的质量、美观度要求越来越高,使得建筑装修过程中门窗的种类、造型越来越丰富多样。根据消费者要求,现有的窗户包括推拉式、滑动式、折叠式、封闭式等多个种类,而根据不同种类的样式的窗户其安装结构与安装工艺都并不相同。

3.如图1、2所示,现有技术中针对封闭式窗户进行安装时,封闭式窗户的窗体呈一体式结构,该窗体由窗框101及固定在窗框101上并呈间隔布设的内、外两侧的玻璃板(102、103)组成,在对窗体进行安装时,将整个窗体嵌设在窗洞口1内,然后通过胶水104或其他填充物将窗框101与窗洞口1内壁之间的间隙填满并将窗框101与窗洞口1固定,以完成窗体与窗洞口1的安装。

4.上述窗体的窗框大小、玻璃板大小基本上为固定式且须事先把玻璃板安装到窗框上,通常情况下在建筑结构完成时就须安装,对窗洞口尺寸要求高,安装不方便也不灵活;并且由于窗体上内、外两侧的玻璃板之间的间距不能调整,不能很好的适应不同宽度(厚度)的窗洞口,导致安装的封闭式窗户气密性、水密性差,同时隔音隔热效果也不理想。

技术实现要素:

5.针对现有技术中所存在的不足,本实用新型提供了一种封闭式窗户安装结构,解决了现有技术中固定结构的封闭式窗户气密性差、水密性差、隔音隔热效果不理想的问题。

6.为实现上述目的,本实用新型采用了如下的技术方案:一种封闭式窗户安装结构,与窗洞口配合安装,该安装结构包括窗本体,所述窗本体呈分体式结构并包括并排间隔设置的外侧窗体与内侧窗体,

7.所述外侧窗体包括与窗洞口密封固定连接的外侧固定架及与外侧固定架密封固定连接的外侧玻璃板,所述内侧窗体包括与窗洞口密封固定连接的内侧固定架及与内侧固定架密封固定连接的内侧玻璃板,

8.安装时,所述外侧玻璃板与内侧玻璃板的间距与窗洞口宽度相匹配。

9.相比于现有技术,本实用新型具有如下有益效果:本实用新型对传统的一体式结构的封闭窗本体进行改进,将窗本体改为分体式结构,外侧窗体与内侧窗体是分别与窗洞口进行安装,无需事先连接在一起,安装灵活,可以在建筑内外墙装修好后再安装;

10.在安装时,先将外侧窗体与窗洞口进行密封固定安装后,再根据窗洞口的宽度预设好内侧窗体的安装位置,使得完成安装的外侧玻璃板与内侧玻璃板之间的间距与窗洞口的宽度是相匹配的(同宽),可以适应不同宽度的窗洞口,有效提高了整个封闭窗本体的隔音隔热性能;

11.并且,单一的外侧窗体与单一的内侧窗体就类似与现有技术中的一体式结构的封闭窗,而本实用新型的外侧窗体、内侧窗体均分别与窗洞口内壁密封固定设置,对窗洞口进行的“两道密封”操作,进而增加了安装后的窗本体的气密性和水密性。

附图说明

12.图1为现有技术中窗本体与窗洞口配合爆炸图;

13.图2为现有技术中窗本体与窗洞口配合安装图;

14.图3为本实用新型第一型材与窗洞口配合安装示意图;

15.图4为本实用新型第一型材与窗洞口配合安装主视图;

16.图5为图4中a部放大图;

17.图6为本实用新型外侧玻璃板与第一型材配合安装示意图;

18.图7为本实用新型第一型材、第二型材及外侧玻璃板配合安装示意图;

19.图8为本实用新型第三型材与窗洞口配合安装示意图;

20.图9为本实用新型密封胶条与第三型材配合安装示意图;

21.图10为本实用新型内侧玻璃板与第三型材配合安装示意图;

22.图11为本实用新型实施例1中的结构示意图;

23.图12为本实用新型实施例1中的结构主视图;

24.图13为本实用新型实施例2中的结构示意图。

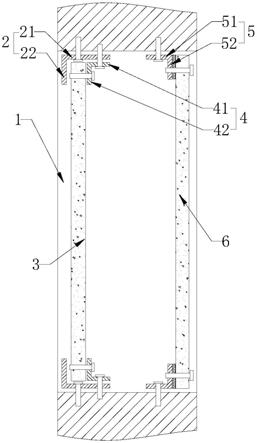

25.图中:1、窗洞口;2、第一型材;3、外侧玻璃板;4、第二型材;5、第三型材;6、内侧玻璃板;7、通风管;11、固定孔;12、安装孔;21、第一连接部;22、第一密封部;23、第一螺纹孔;24、第二螺纹孔;25、连接板;31、连接孔;32、百叶进风口;41、第二连接部;42、第二密封部;43、第四螺纹孔;44、第三螺纹孔;51、第三连接部;52、第三密封部;53、第五螺栓孔;54、第六螺纹孔;55、密封胶条;61、锁紧孔;62、出风口。

具体实施方式

26.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

27.实施例1

28.如图11、12所示,本实用新型实施例提出了一种封闭式窗户安装结构,与窗洞口1配合安装,该安装结构包括窗本体,所述窗本体呈分体式结构并包括并排间隔设置的外侧窗体与内侧窗体,所述外侧窗体包括与窗洞口1密封固定连接的外侧固定架及与外侧固定架密封固定连接的外侧玻璃板3,所述内侧窗体包括与窗洞口1密封固定连接的内侧固定架及与内侧固定架密封固定连接的内侧玻璃板6,安装时,所述外侧玻璃板3与内侧玻璃板6的间距与窗洞口1宽度相匹配。

29.如图11、12所示,本实用新型设置的窗本体为分体式结构,以便适应不同形状的窗洞口1;现有的窗洞口1通常为矩形、圆形、门型结构,对应设置的外侧固定架、内侧固定架为与窗洞口1匹配的结构,为使外侧固定架、内侧固定架能适用不同尺寸的窗洞口1,本实用新型设置的外侧固定架、内侧固定架也为分体式结构,以便对外侧固定架/内侧固定架的安装。

30.如下,进行举例说明,本实施例中与安装结构配合使用的窗洞口1为具有一定宽度

的矩形窗洞口1结构,则对应的外侧固定架、内侧固定架将与矩形窗洞口1实现密封固定连接。

31.如图11所示,为实现外侧固定架与外侧玻璃板3的有效固定,本实用新型设置的外侧固定架包括分别设置在外侧玻璃板3两侧的外侧密封支撑框与内侧夹紧支撑框,所述外侧密封支撑框包括由多个沿窗洞口1内壁呈环布设的第一型材2组成的第一框体,所述第一框体与窗洞口1内壁密封固定连接;所述内侧夹紧支撑框包括由多个沿窗洞口1内壁呈环布设的第二型材4组成的第二框体,所述第二框体与窗洞口1内壁密封固定连接;所述外侧玻璃板3密封设置在第一框体与第二框体之间。外侧密封支撑框与内侧夹紧支撑框是与矩形结构的窗洞口1进行配合安装,所以设置的第一型材2与第二型材4均为四个,且对应的四个第一型材2/第二型材4的长度分别与矩形结构的窗洞口1的四个边的长度相匹配。如果需要安装窗体的窗洞口1为圆形,则对应的第一框体/第二框体即为有多个弧形结构的第一型材2/第二型材4拼接而成,只要确定了窗洞口1的形状就可确定需要拼接成第一框体/第二框体的多个第一型材2/第二型材4的形状。

32.如图11、12所示,为方便四个第一型材2与窗洞口1内壁的固定连接,每个第一型材2均包括相接设置的第一连接部21与第一密封部22,所述第一连接部21与窗洞口1内壁密封固定连接,所述第一密封部22与外侧玻璃板3一侧密封连接。第一型材2的横截面可以为l型、t型等结构,只要包含有可与窗洞口1连接的第一连接部21以及能与外侧玻璃板3连接的第一密封部22即可。本实用新型设置的第一型材2为l型,对应的第一连接部21为l型的第一型材2的竖直边所在的部分,第一密封部22为l型的第一型材2的水平边所在的部分。

33.如图3、4、5所示,在对四个第一型材2进行安装时:

34.s1、根据窗洞口1四方的长度,裁剪好上、下、左、右的四个l型的第一型材2;然后在每个第一型材2对应的第一连接部21上沿其长度方向间隔钻取多个第一螺纹孔23,多个第一螺纹孔23成排布设;并且在第一连接部21上沿其长度方向钻设多个间隔布设的多个第二螺纹孔24,多个第二螺纹孔24成排布设且布设方向与多个第一螺纹孔23的布设方向平行设置;再将位于上、下两方的第一型材2的两端部分别利用两连接板25进行封口焊接。

35.s2、在靠窗洞口1厚度方向的外侧且位于窗洞口1上、下、左、右的四个内壁位置进行钻孔,每个内壁上钻孔的数量与钻孔的间距分别与对应的上/下/左/右的第一型材2上的多个第一螺纹孔23及多个第二螺纹孔24的位置、间距相匹配,在窗洞口1内壁开好固定孔11后,将每个固定孔11里都打入膨胀塞。

36.s3、先安装上、下两个第一型材2,将上/下第一型材2与窗洞口1内壁接触的一侧均匀打上适量的结构胶,并将两个连接板25与窗洞口1内壁接触的一侧也打上结构胶,将上/下第一型材2放在预设位置,然后通过多个螺栓将上/下第一型材2与窗洞口1内壁密封固定(每个螺栓连接对应的第一螺纹孔23与固定孔11)。

37.s4、再安装左、右两个第一型材2,将左/右第一型材2与窗洞口1内壁接触的一侧均匀打上适量的结构胶,将左/右第一型材2放在预设位置,然后通过多个螺栓将左/右第一型材2与窗洞口1内壁密封固定,完成四个第一型材2的安装。

38.如图7所示,本实用新型设置的第二型材4可以为t型的型材也可为l型的型材或其他结构,本实用新型采用l型结构的第二型材4,对应的,对应的第二连接部41为l型的第二型材4的竖直边所在的部分,第二密封部42为l型的第二型材4的水平边所在的部分;第二连

接部41可以与窗洞口1内壁密封固定连接,也可以与对应的第一连接部21密封固定连接,本实用新型设置的四个第二型材4分别与对应的四个第一型材2固定且与窗洞口1内壁固定,同时,第二密封部42还需要和外侧玻璃板3进行密封固定安装。

39.如图7所示,安装外侧玻璃板3与四个第二型材4的操作如下:

40.a1、根据窗洞口1四方的长度,裁剪好上、下、左、右的四个l型的第二型材4,然后分别在四个第二型材4上的第二连接部41上开设多个第三螺纹孔44,每个第二型材4上的多个第三螺纹孔44与第一型材2上的多个第二螺纹孔24一一对应配合设置;

41.然后四个第二型材4上的第二密封部42上开设多个第四螺纹孔43,每个第二型材4上的多个第四螺纹孔43沿第二密封部42长度方向成排布设。

42.a2、在外侧玻璃板3上开设有四排连接孔31,每排连接孔31为与每排第四螺纹孔43对应设置,并且在每个连接孔31内套入内丝钢套管并用胶固定。

43.a3、在四个第一密封部22内侧均匀涂刷适量的无影胶,并且在外侧玻璃板3与四个第一密封部22接触部位均匀涂刷适量的无影胶;然后将外侧玻璃板3紧贴在型材上,用专用的紫外线灯照射以使无影胶固化。

44.a4、在每个第二型材4的第二连接部41和对应的第一型材2的第一连接部21的接触面以及外侧玻璃板3和对应的第一型材2的第一连接部21的接触面均匀涂上结构胶,同时在外侧玻璃板3和第二连接部41的接触面也涂上结构胶,再将上/下/左/右的第二型材4的第二密封部42紧贴到外侧玻璃板3上,并使第二密封部42上的一排第四螺纹孔43与外侧玻璃板3上的一排连接孔31一一相对,同时第二连接部41上的一排第三螺纹孔44与第一型材2上的一排第二螺纹孔24一一对应,然后用螺栓把对应的第二螺纹孔24和第三螺纹孔44及窗洞口1内部上的固定孔11连接,再通过螺栓将对应的第三螺纹孔44与第四螺纹孔43连接,进而将第一型材2、第二型材4、外侧玻璃板3固定在一起,实现对外侧玻璃板3的夹紧固定并密封严实。

45.上述过程已经完成外侧窗体与窗洞口1内壁的密封固定连接,再根据窗洞口1的厚度预设好内侧窗体的安装位置,进行内侧窗体的安装。

46.如图8所示,所述内侧固定架包括由多个沿窗洞口1内壁呈环布设的第三型材5组成的第三框体,所述第三框体与窗洞口1内壁密封固定连接,所述内侧玻璃板6与第三框体密封连接。本实用新型设置了四个第三型材5,分为上、下、左、右四个第三型材5,每个第三型材5也为l型的型材。每个第三型材5均包括相接设置的第三连接部51与第三密封部52,所述第三连接部51与窗洞口1内壁密封固定连接,所述第三密封部52与内侧玻璃板6一侧密封连接。

47.如图8、9所示,四个第三型材5的安装步骤如下:

48.b1、根据窗洞口1四方的长度,裁剪好上、下、左、右的四个l型的第三型材5,每个第三型材5对应的第三连接部51上沿其长度方向间隔钻取多个第五螺栓孔53,并在第三密封部52上沿其长度方向开设一排第六螺纹孔54。

49.b2、在靠窗洞口1厚度方向的内侧且位于窗洞口1上、下、左、右的四个内壁位置进行钻孔,每个内壁上钻孔的数量与钻孔的间距分别与对应的上/下/左/右的第三型材5上的多个第五螺栓孔53的位置、间距相匹配,在窗洞口1内壁开好安装孔12后,将每个安装孔12里都打入膨胀塞。

50.b3、在每个第三型材5的第三连接部51与窗洞口1内壁的接触一面均匀涂上结构胶,然后通过多个螺栓分别将上、下、左、右四个第三型材5固定在窗洞口1内壁(每个螺栓连接对应的第五螺栓孔53与安装孔12)。

51.b4、在每个第三型材5的第三密封部52上贴一圈柔性的密封胶条55,密封胶条55只有一面带胶,密封胶条55与第三密封部52同宽设置。

52.如图10、11所示,安装好四个第三型材5后,进行内侧玻璃板6的安装,操作步骤如下:

53.c1、内侧玻璃板6四周预先开好四排锁紧孔61,四排锁紧孔61分别与四个第三型材5上的多个第六螺纹孔54配合使用,在每个锁紧孔61里面套入内丝钢套管并用胶固定。

54.c2、安装内侧玻璃板6时,把内侧玻璃靠拢第三密封部52,然后用螺栓将内侧玻璃板6固定在第三型材5上。

55.通过上述过程以完成整个安装结构与窗洞口1的密封固定连接,本安装结构采用了外侧窗体与内侧窗体的“两道型材窗框”,使得整个窗本体呈分段式结构,无需事先连接在一起,安装灵活,可以在建筑内外墙装修好后再安装,并且两道型材框皆与窗洞口1内壁通过结构胶和螺栓固定,牢固性和密封性非常好;

56.其次,外侧玻璃板3与第一型材2的第一密封部22先用无影胶密封固定,无影胶固定快且强度高,减轻了安装难度,加之无影胶厚度很薄利于排雨水而不易积水;

57.再次,第二型材4的第二连接部41与第一型材2的第一连接部21采用结构胶密封固定且再加上螺栓固定,增加了外侧玻璃板3的抗风压强,本实用新型设置的安装结构在高层建筑中的使用更加安全可靠,同时大大增强了密封性能和结构的稳定性;

58.最后,四个第三型材5与内侧玻璃板6接触面贴有柔性的密封胶条55且增加了螺栓固定,再一次增强了窗户的密封性能和稳定性,而且四个第三型材5组成的第三框体与四个第一型材2组成的第一框体之间的距离可任意调节,这样内侧玻璃板6与外侧玻璃板3之间的空间可灵活调整,可以做到与窗洞口1同宽,因此大大提高了窗户的隔音隔热性能。

59.实施例2

60.本实用新型设置的封闭式窗户安装结构还可设置在卫生间或厨房或其他安装位置,此时就需要对窗户上的内侧玻璃板6、外侧玻璃板3开孔插入通风管7,通风管7连接排风机,用于对室内进行换气,此时整个安装结构如图13所示。

61.需要安装通风管7时,需要分别在外侧玻璃板3与内侧玻璃板6上设置与通风管7连接的结构。

62.具体的,在安装步骤进行到实施例1中步骤a2时,在外侧玻璃板3上开设连接孔31外,还需开设外侧通风孔,将百叶进风口32从外侧通风孔插入内并用胶将两者固定,百叶进风口32上安装有过滤网;然后将固定有百叶进风口32的外侧玻璃板3与四个第一密封部22密封连接。

63.再在内侧玻璃板6上开设内侧通风孔,具体的,在安装步骤进行到实施例1中步骤c1时,在内侧玻璃板6上开设锁紧孔61外还需开设与外侧通风孔位置相对应的内侧通风孔,并在将预设的出风口62插入内侧通风孔并用胶将两者固定,然后取一段通风管7,先将通风管7一端内壁均匀涂刷适量胶水,把通风管7套在百叶进风口32上,通风管7的另一端内壁均匀涂刷适量胶水,再将内侧玻璃板6靠拢第三型材5,并将出风口62插入通风管7内,然后再

用螺栓将内侧玻璃板6固定在第三型材5上。

64.本实施例中在安装结构上设置通风管7主要是为了便于对室内进行引风换气,将本实施例中的两个安装结构设置在一个密闭建筑室内,对其中一个安装结构的窗本体进行“由内向外”引风,并对另一个安装结构的窗本体进行“由外向内”引风,就能实现对建筑室内的换气操作;或者在一个建筑室内安装一个本实施例中的安装结构,并在建筑室内安装其他推拉窗或者进出门,在对该安装结构进行引风处理,也能实现对建筑室内换气的目的。

65.值得注意的是:为方便图形展示,本实用新型实施例1、实施例2的附图中并未画出结构胶、无影胶的堆积位置,但通过文字解释以及窗本体的常规安装操作常识,本领域技术人员能够理解在安装结构对应的位置涂胶,确保整个安装结构与窗洞口1内壁能密封连接。

66.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1