一种食品加工机的制作方法

1.本实用新型涉及生活电器技术领域,特别是一种食品加工机。

背景技术:

2.破壁机是常见的食品加工机。破壁机包括位于上方的粉碎组件以及位于下方的主机。现有的破壁机主机为了满足高度尺寸小的需求时,均会由于散热空间小从而出现散热效果不够理想的问题。

技术实现要素:

3.本实用新型所要达到的目的就是提供一种食品加工机,能够优化散热性能。

4.为了达到上述目的,本实用新型提供的一种食品加工机,包括主机及粉碎组件,粉碎组件包括粉碎杯、设于粉碎杯内的粉碎刀及用于驱动粉碎刀的电机,电机设于主机内,主机设有进风口以及出风口,主机包括用于共同限定出主风道的外周壁以及内周壁,主风道呈环形;主机还包括导流筋,导流筋设于主风道内且沿出风方向延伸,导流筋用于将主风道内靠近外周壁的气流朝靠近内周壁的方向引导。

5.在本技术的进一步实施例中,导流筋将主风道分隔成靠近内周壁的第一支风道以及背离内周壁的第二支风道,沿出风方向,第一支风道垂直于出风方向的截面面积均大于第二支风道垂直于出风方向的截面面积。

6.上述方案中,导流筋将气流引导至靠近内周壁的位置后,靠近内周壁处的气流能够有更大的空间,防止的气流的堆积,提升了散热效果。

7.在本技术的进一步实施例中,沿出风方向,导流筋到内周壁的间距均大于导流筋到外周壁的间距。

8.上述方案中,导流筋能够将更多的靠近外周壁的气流朝靠近内周壁的方向引导,提升了散热效果。

9.在本技术的进一步实施例中,主风道包括设于导流筋上游的泄压区,沿出风方向,泄压区垂直于出风方向的截面面积逐渐增大。

10.上述方案中,主风道内的气流流经泄压区的过程中,气流的容置空间逐渐增大,气压逐渐降低,更利于气流的热量释放,提升了散热效果。

11.在本技术的进一步实施例中,主机包括分别设于外周壁以及内周壁之间的第一环形壁以及第二环形壁,第一环形壁包括设于泄压区的倾斜部;

12.沿出风方向,倾斜部与第二环形壁之间的间距逐渐增大;或者,倾斜部的背风端与第二环形壁的间距和迎风端与第二环形壁之间的间距之差大于等于五mm。

13.上述方案中,设置了倾斜部,使得采用了较为简单的结构即实现了沿出风方向泄压区垂直于出风方向的截面面积逐渐增大的目的。同时,当倾斜板背风端到第二环形壁之间的间距与倾斜板迎风端到第二环形壁之间的间距的差值过小时(换句话说,倾斜板的背风端距离第二环形壁距离过近时),达不到理想的散热效果。倾斜部的背风端与第二环形壁

的间距和倾斜板迎风端与第二环形壁之间的间距之差h大于等于5mm时,散热效果能够达到基本要求。

14.在本技术的进一步实施例中,主机还限定出与主风道贯通且设于主风道上游的散热腔,散热腔内设有散热片,散热片包括多个沿出风方向延伸的翅片以及分别连接各翅片的连接板,主机设有与散热腔贯通的进风口,沿出风方向,连接板连接各翅片的表壁外露于进风口。

15.上述方案中,当冷却气流穿过散热腔时,可以与连接板连接各翅片的表壁进行热交换,从而带走连接板所吸收的热量,提升散热效果。

16.在本技术的进一步实施例中,各翅片连接于连接板的上表面,连接板的上表面高于进风口的孔口下端,且两者的高度差l满足0.5

㎜

≤l≤1

㎜

。

17.上述方案中,当l满足上述尺寸要求时,一方面可以提升连接板的散热效果,另一方面又使得连接板不会堵塞风道。

18.在本技术的进一步实施例中,翅片背离连接板的端部与散热腔的壁面的间距均为d,位于两侧的翅片的外侧面与散热腔的壁面的间距均为d,各翅片之间的间距均为k;

19.其中,d<k,且d<k;和/或,0.5

㎜

≤d≤1

㎜

,且0.5

㎜

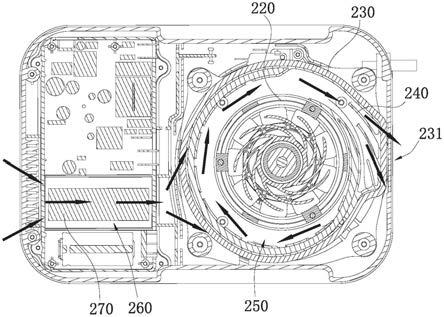

≤d≤1

㎜

。

20.上述方案中,换句话说,各翅片背离连接板的端部与散热腔的壁面的间距小于各翅片之间的间距,位于两侧的翅片的外侧面与散热腔的壁面的间距小于各翅片之间的间距,目的是提高散热翅片表面流速,降低散热片温升。

21.在本技术的进一步实施例中,外周壁设置有出风口;

22.导流筋的背风端沿主风道的周向延伸至出风口。

23.上述方案中,能够更便于将气流导出至出风口,防止气流在主风道内产生紊流,从而在主风道内堆积,提升了气流导出效果。

24.在本技术的进一步实施例中,包括多个导流筋,各导流筋由内至外间隔排列布置;

25.沿出风方向,每个导流筋到内周壁的间距均大于自身与外侧相邻的壁面的间距。

26.上述方案中,导流筋的数量更多,能够实现在主风道内的各处均进行气流的内向引导,同时还可以对气流进行分级引导,提升了气流引导效果。

27.本技术提供的食品加工机,通过在环形风道内设置导流筋,并利用导流筋将环形风道外侧高压状态的气流朝内侧引导,使得沿环形风道的径向,风道内各处的气压更佳均衡,有助于提高风扇流量,从而提升食品加工机的散热性能。进一步地,由于风道内各处的压力更均衡,还使得风噪更低,出风效果更佳。

28.在进一步地实施例中,主风道包括设于导流筋上游的泄压区,沿出风方向,泄压区垂直于出风方向的截面面积逐渐增大。当风道内的气流流经泄压区时,容纳空间逐渐增大,进而压力逐渐减小,能够便于热量的散发,提升了风道的散热性能。

附图说明

29.下面结合附图对本实用新型作进一步说明:

30.图1为本实用新型一种实施例提供的食品加工机的爆炸示意图;

31.图2为本实用新型一种实施例提供的主机的爆炸示意图;

32.图3为本实用新型一种实施例提供的主机去除底板后的仰视示意图;

33.图4为本实用新型一种实施例提供的主风道及相关部件的仰视示意图;

34.图5为本实用新型一种实施例提供的主机的壳体的第一剖视示意图;

35.图6为本实用新型一种实施例提供的主机的第二剖视示意图;

36.图7为图6中a处的局部放大示意图;

37.图8为本实用新型一种实施例提供的主机的第三剖视示意图;

38.图9为图8中b处的局部放大示意图。

具体实施方式

39.破壁机是常见的食品加工机。破壁机包括位于上方的粉碎组件以及位于下方的主机。现有的破壁机主机为了满足高度尺寸小的需求时,均会由于散热空间小从而出现散热效果不够理想的问题。

40.鉴于此,本技术提供了一种食品加工机,其具有散热性能更强,风噪更低的优点。需要注意的是,为了方便描述,本技术以食品加工机为破壁机10进行举例说明,并不表示食品加工机仅局限于破壁机10。

41.参见图1至图9,本实施例中的破壁机10包括主机200及粉碎组件。粉碎组件包括粉碎杯100、设于粉碎杯100内的粉碎刀及用于驱动粉碎刀的电机210,电机210设于主机200内。主机200内的电机210通过驱动粉碎刀在粉碎杯100内转动从而对粉碎杯100内的食品进行加工处理。

42.参见图3及图4,主机200设有进风口以及出风口231,主机200包括用于共同限定出主风道250的外周壁230以及内周壁220,内周壁220设置于外周壁230内,且外周壁230以及内周壁220共同限定出呈环形的主风道250。外周壁230以及内周壁220均可以呈任意的环状,本实施例中,外周壁230以及内周壁220均呈圆环状。特别地,主机200还包括导流筋240,导流筋240设于主风道250内且沿出风方向延伸,导流筋240用于将主风道250内靠近外周壁230的气流朝靠近内周壁220的方向引导。导流筋240的引导行程(将靠近外周壁230的气流引导至内周壁220的引导距离)视实际需求而定。

43.需要说明的是,由于主风道250内的气流呈环形传导,故本技术中“出风方向”的具体方向不固定,其视出风位置的不同而不同。“导流筋240设于主风道250内且沿出风方向延伸”的限定表示为导流筋240顺着风道内的风流的流动方向延伸,其并不表示导流筋240的任意位置均与出风方向平行。

44.导流筋240的具体形状可以视实际需求而定,仅需其能够将靠近外周壁230的气流朝靠近内周壁220的方向引导即可。具体地,导流筋240可以沿弧线延伸也可以沿直线延伸或折线延伸,本实施例中,导流筋240沿弧线延伸,进一步地,导流筋240沿阿基米德螺旋线延伸,且螺旋中心为主风道250的中心。当主风道250为圆环形通道时,导流筋240的螺旋中心为主风道250的圆心位置。

45.导流筋240的数量可以为一个也可以为多个,当导流筋240的数量为多个时,各导流筋240均用于将主风道250的靠近外周壁230的气流朝靠近内周壁220的方向引导,以平衡主风道250内外的气压。且当导流筋240的数量为多个时,各导流筋240的形状可以相同也可以不相同,各导流筋240的形状视具体需求而定。

46.导流筋240可以根据需求设置于主风道250的任意位置,导流筋240可以设置于主

风道250的上游区域、也可以设置于主风道250的中部、还可以设置于主风道250的下游区域。沿出风方向,导流筋240的延伸长度可以试具体需求而定,导流筋240可以仅在主风道250的中部延伸、可以由主风道250的上游区域延伸至中部、或者可以由主风道250的中部延伸至下游区域。本实施例中,导流筋240的背风端沿主风道250的周向延伸至主风道250的出风口231处。

47.主风道250还包括位于外周壁230以及内周壁220之间的第一环形壁和第二环形壁。第一环形壁与第二环形壁相对设置,且第一环形壁、第二环形壁、外周壁230以及内周壁220共同限定出前述的主风道250。具体地,导流筋240仅与第一环形壁以及第二环形壁中的一者连接,也可以同时与第一环形壁以及第二环形壁连接。本实施例中,导流筋240同时与第一环形壁以及第二环形壁连接。当导流筋240的数量为多个时,可以一部分导流筋240与第一环形壁和第二环形壁中的一者连接、另一部分导流筋240同时与第一环形壁以及第二环形壁连接,也可以所有导流筋240均分别与第一环形壁以及第二环形壁连接。

48.当导流筋240与第一环形壁以及第二环形壁均连接时,导流筋240可以垂直于第一环形壁以及第二环形壁,也可以与第一环形壁以及第二环形壁倾斜设置。本实施例中,导流筋240与第一环形壁以及第二环形壁垂直设置。

49.当主风道250呈环形时,主风道250内的靠近外周壁230处的气流的气压大于靠近内周壁220的气流的气压,使得靠近外周壁230的气流的散热效果较差、靠近内周壁220的气流的散热效果相对更好、整体的散热效果不够理想。通过在环形风道内设置导流筋240,并利用导流筋240将环形风道外侧高压状态的气流朝内侧引导,使得沿环形风道的径向,风道内各处的气压更佳均衡,有助于提高风扇流量,从而提升食品加工机整体的散热性能。进一步地,由于风道内各处的压力更均衡,还使得风噪更低,出风效果更佳。

50.参见图3及图4,一种实施例中,主风道250包括第一支风道252以及第二支风道253,第一支风道252靠近内周壁220设置,第二支风道253背离内周壁220设置,具体地,由导流筋240将主风道250分隔成靠近内周壁220的第一支风道252以及背离内周壁220的第二支风道253。一种实施例中,沿出风方向,第一支风道252垂直于出风方向的截面面积均大于第二支风道253垂直于出风方向的截面面积。换句话说,第一支风道252以及第二支风道253在任意的垂直于出风方向的截面中,第一支风道252的截面面积均大于第二支风道253的截面面积。当采用上述结构时,导流筋240将气流引导至靠近内周壁220的位置后,靠近内周壁220处的气流能够有更大的空间,防止的气流的堆积,提升了散热效果。

51.为了实现沿出风方向第一支风道252垂直于出风方向的截面面积均大于第二支风道253垂直于出风方向的截面面积的目的,一种方案中,可以沿出风方向使导流筋240到内周壁220的间距均大于导流筋240到外周壁230的间距。另一种方案中,可以沿出风方向使第一支风道252的部分第一环形壁与第二环形壁之间的间距大于第二支风道253的部分第一环形壁与第二环形壁之间的间距。本实施例中,第一环形壁与第二环形壁平行设置,且沿出风方向导流筋240到内周壁220的间距均大于导流筋240到外周壁230的间距。换句话说,沿出风方向,导流筋240的各处均更靠近外周壁230设置。

52.为了进一步提升散热效果,在本技术的进一步实施例中,主风道250还可以包括设于导流筋240上游的泄压区251,且沿出风方向,泄压区251垂直于出风方向的截面面积逐渐增大。泄压区251为主风道250的一部分,其由第一环形壁、第二环形壁、外周壁230以及内周

壁220共同限定出。沿出风方向,泄压区251垂直于出风方向的截面面积可以线性增大也可以以其它变化率增大。为了实现上述结构,一种实施例中,可以使第一环形壁位于泄压区251的部分朝背离第二环形壁的方向倾斜设置;另一种实施例中,可以使第二环形壁位于泄压区251的部分朝背离第一环形壁的方向倾斜设置;又一种实施例中,可以使内周壁220位于泄压区251的部分朝背离外周壁230的方向倾斜设置;再一种实施例中,可以使外周壁230位于泄压区251的部分朝背离内周壁220的方向倾斜设置。

53.当沿出风方向,泄压区251垂直于出风方向的截面面积逐渐增大时,主风道250内的气流流经泄压区251的过程中,气流的容置空间逐渐增大,气压逐渐降低,更利于气流的热量释放,提升了散热效果。具体地,泄压区251位于导流筋240的上游(方向以出风方向为参照,换句话说,气流先流经泄压区251,后流经导流筋240),泄压区251可以与导流筋240间隔设置,也可以紧邻设置(即气流流过泄压区251后,立即由导流筋240进行引导)。一种实施例中,还可以设置两个泄压区251,一个泄压区251设置于导流筋240的上游,另一个泄压区251设置于导流筋240处,且两个泄压区251相接设置。上述结构中,还可以沿出风方向,使第一支风道252沿垂直于出风方向的截面面积逐渐增大、第二支风道253沿垂直于出风方向的截面面积逐渐增大。这样,可以使第一支风道252以及第二支风道253内的气流的散热效果更佳。

54.参见图5、图6,一种实施例中,第一环形壁包括设于泄压区251的倾斜部(具体可以为倾斜板281)。沿出风方向,倾斜部与第二环形壁之间的间距逐渐增大,从而使得沿出风方向,泄压区251垂直于出风方向的截面面积逐渐增大。沿第一环形壁的宽度方向,倾斜部的长度尺寸可以等于第一环形壁的长度尺寸、也可以小于第一环形壁的长度尺寸。本实施例中,倾斜部的长度尺寸等于第一环形壁的长度尺寸。倾斜部可以包括一块相对于第二环形壁倾斜设置的板件,也可以包括多块性对于第二环形壁倾斜设置的板件。本实施例中,倾斜部包括一块相对于第二环形壁倾斜设置的直板,且该直板沿第一环形壁宽度方向的尺寸等于第一环形壁的宽度尺寸。

55.上述实施例中,当倾斜板281背风端到第二环形壁之间的间距与倾斜板281迎风端到第二环形壁之间的间距的差值过小时(换句话说,倾斜板281的背风端距离第二环形壁距离过近时),达不到理想的散热效果。倾斜部的背风端与第二环形壁的间距和倾斜板281迎风端与第二环形壁之间的间距之差h大于等于5mm时,散热效果能够达到基本要求。

56.进一步地,上述实施例中,当倾斜板281背风端到第二环形壁之间的间距与倾斜板281迎风端到第二环形壁之间的间距的差值过大时(换句话说,倾斜板281的背风端距离第二环形壁距离过远时),会增大主机200的厚度尺寸。还可以使倾斜板281背风端到第二环形壁之间的间距与倾斜板281迎风端到第二环形壁之间的间距的差值h小于等于20mm(例如间距差为5mm、8mm、12mm、15mm、18mm或20mm等),这样能够在保证散热效果的同时,控制破壁机10的主机200的厚度尺寸不会过大。

57.一种实施例中,为了进一步提升对主机200的散热效果,尤其是对主机200中的主板的散热效果,参见图6至图9,主机200还限定出与主风道250贯通且设于主风道250上游的散热腔260(即冷却气流先流经散热腔260,再流经主风道250内)。散热腔260内设有散热片270,散热片270包括多个沿出风方向延伸的翅片272以及分别连接各翅片272的连接板271,主机200设有与散热腔260贯通的进风口。沿出风方向,连接板271连接各翅片272的表壁外

露于进风口。上述方案中,当冷却气流穿过散热腔260时,可以与连接板271连接各翅片272的表壁进行热交换,从而带走连接板271所吸收的热量,提升散热效果。

58.一种实施例中,翅片272可以设置于连接板271的上方,各翅片272连接于连接板271的上表面,连接板271的上表面高于进风口的孔口下端,且两者的高度差l满足0.5

㎜

≤l≤1

㎜

。示例性的,l可以为0.5

㎜

、0.6

㎜

、0.7

㎜

、0.8

㎜

、0.9

㎜

或1.0

㎜

。当l满足上述尺寸要求时,一方面可以提升连接板271的散热效果,另一方面又使得连接板271不会堵塞风道。

59.参见图6至图7,在本技术的进一步实施例中,各翅片272背离连接板271的端部与散热腔260的壁面的间距相同,且间距大小均为d。具体地,当每个翅片272的形状大小相同时,连接板271平行于散热腔260的前述壁面设置。进一步地,每个位于两侧的翅片272的外侧面与散热腔260的壁面的间距相同,且间距大小均为d。同时,各翅片272之间的间距均相同,且间距大小均为k。其中,d<k,且d<k;和/或,0.5

㎜

≤d≤1

㎜

(例如d可以为0.5

㎜

、0.6

㎜

、0.7

㎜

、0.8

㎜

、0.9

㎜

或1.0

㎜

),且0.5

㎜

≤d≤1

㎜

(例如,d可以为0.5

㎜

、0.6

㎜

、0.7

㎜

、0.8

㎜

、0.9

㎜

或1.0

㎜

)。换句话说,本实施例中,各翅片272背离连接板271的端部与散热腔260的壁面的间距小于各翅片272之间的间距,位于两侧的翅片272的外侧面与散热腔260的壁面的间距小于各翅片272之间的间距,目的是提高散热翅片272表面流速,降低散热片270温升。

60.在本技术的进一步实施例中,导流筋240的数量为多个,且各导流筋240由内至外间隔排列布置。沿出风方向,每个导流筋240到内周壁220的间距均大于自身与外侧相邻的壁面的间距。

61.当导流筋240的数量为多个时,一种实施例中,还可以使各导流筋240的迎风端呈阿基米德螺旋线布置,且螺旋中心为主风道250的中心。

62.在本技术的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

63.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型所附权利要求所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1