水气分离装置、回收箱及清洁设备的制作方法

1.本实用新型是关于水气分离领域,特别是关于一种水气分离装置、回收箱及清洁设备。

背景技术:

2.现有的水气分离装置具有两个分离腔室,一个腔室用以分离固体和液体,另一个腔室则利用离心力分离气体和液体。现有的水气分离装置,气体从一侧进入固液分离腔,经过旋转后经过气流通道进入气液分离腔,气体通过气液分离腔后,穿过离心叶轮,从叶轮上方通道通过,最终到达出风口排出。这种设计方式气路复杂,占用空间大。

3.因此,针对上述技术问题,有必要提供一种新的水气分离装置。

技术实现要素:

4.本实用新型的目的在于提供一种水气分离装置,该水气分离装置气路简单、结构紧凑。

5.为实现上述目的,本实用新型提供的技术方案如下:

6.第一方面,本实用新型提供了一种水气分离装置,其包括:内壳体、外壳体、盖体、电机和叶轮内壳体包括具有顶部开口的内腔室。外壳体包括围设于所述内壳体外的筒体,所述筒体和所述内壳体之间形成外腔室,所述筒体上形成有与所述外腔室连通的进风口以及与所述内腔室连通的出风口。盖体设于所述内壳体及所述筒体的顶部,所述盖体与所述外腔室的底壁之间形成有与所述内腔室的顶部开口连通的第一气流通道。电机收容于所述内腔室中,所述电机与所述内壳体之间形成有第二气流通道。叶轮收容于所述外腔室中,所述叶轮与所述电机的转轴传动连接。其中,所述叶轮能够在所述电机的驱动下旋转,以将气体从所述进风口吸入到所述外腔室中,并使气体经所述第一气流通道进入所述内腔室中,再经所述第二气流通道从所述出风口排出。

7.在一个或多个实施方式中,所述外腔室的底壁与所述外壳体的底壁之间形成有第三气流通道,所述第三气流通道连通所述第二气流通道与所述出风口,且所述第三气流通道与所述第一气流通道隔开。

8.在一个或多个实施方式中,所述水气分离装置还包括设于所述外腔室中的支架,所述支架包括覆盖于所述外腔室的底壁上的托盘,所述托盘上设有多个滤液通孔。

9.在一个或多个实施方式中,所述支架还包括设于所述内壳体顶部的架体,所述架体包括支承部和台阶部,所述支承部的外周面上凸伸形成有多个卡块,所述筒体的内壁上形成有多个与所述卡块配合的卡槽,所述卡块卡持于所述卡槽中,所述台阶部支承于所述内壳体的顶部,所述台阶部和所述内壳体的顶部之间设有密封垫。

10.在一个或多个实施方式中,所述架体还包括设于所述支承部和所述台阶部之间的连接部,所述连接部具有多个通气口,所述连接部上设有用于分离固体物质的第一过滤件。

11.在一个或多个实施方式中,所述盖体包括外盖、中间盖和压盖,所述外盖盖设于所

述支承部上,所述中间盖盖设于所述内腔室的顶部开口上方,所述压盖可拆卸地安装于中间盖上。

12.在一个或多个实施方式中,所述中间盖与所述压盖之间设有第二过滤件,所述第一气流通道中的气体能够流经所述第二过滤件并通过所述内腔室的顶部开口进入所述内腔室中。

13.在一个或多个实施方式中,所述叶轮设于所述支架和所述盖体之间,并且所述叶轮通过轴承可旋转地支承于所述支架上。

14.在一个或多个实施方式中,所述电机的转轴上固定连接有转轮,所述转轮上安装有第一磁铁组,所述叶轮上安装有与所述第一磁铁组相对的第二磁铁组,所述第一磁铁组和所述第二磁铁组用于传递所述转轮和所述叶轮之间的转矩。

15.第二方面,本实用新型提供了一种回收箱,其包括:箱体和如前所述的水气分离装置。

16.在一个或多个实施方式中,所述箱体一体成型于所述筒体上,所述箱体包括收容腔,所述筒体的侧壁上设有与所述收容腔连通的出液口。

17.具体的,出液口在叶轮的直径方向上位于叶轮的一侧。

18.在一个或多个实施方式中,所述出液口与所述收容腔之间设有导流板,所述导流板包括相对设置的第一隔板和第二隔板,所述第一隔板和第二隔板之间形成有连通所述出液口和所述收容腔的流道。

19.在一个或多个实施方式中,所述流道的进口端设于所述第一隔板上并靠近所述箱体的第一侧壁,所述流道的出口端设于所述第二隔板上并靠近所述箱体的第二侧壁,所述第一侧壁和所述第二侧壁为所述箱体上相对的两个侧壁。

20.在一个或多个实施方式中,所述第一隔板和所述第二隔板与的外周面上设有v型密封圈,所述v型密封圈的开口朝向所述收容腔设置。

21.在一个或多个实施方式中,所述箱体的顶部设有用于封闭所述收容腔的箱盖,所述箱盖可拆卸地卡接于所述箱体的壁上。

22.在一个或多个实施方式中,所述箱盖包括上盖板、下盖板及定位于所述上盖板和下盖板之间的卡扣件,所述卡扣件包括按钮及与所述按钮活动连接的卡扣部,所述卡扣部卡持于所述箱体的内壁上,所述按钮用于解除所述卡扣部与所述箱体间的卡持状态。

23.第三方面,本实用新型提供了一种清洁设备,至少包括如前所述的回收箱。

24.与现有技术相比,本实用新型提供的水气分离装置,在实现良好的固液、水气分离功能的情况下,简化了风道通路结构,避免了现有设计中两个独立腔体即固液分离腔和水气分离腔中气流通道的设置。其气路简单,风阻减小,能够节省占用的空间,提高空间利用率,使得整个装置的结构更加紧凑,简化了结构及密封要求,并改善了清理体验。

附图说明

25.图1是本实用新型一实施方式中水气分离装置的立体结构示意图;

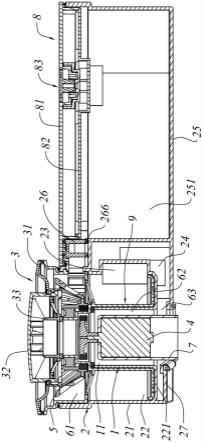

26.图2是图1所示水气分离装置一视角下的剖视图;

27.图3是图1所示水气分离装置中内壳体和外壳体的立体结构示意图;

28.图4是图1所示水气分离装置中内壳体和外壳体的剖视图;

29.图5是图1所示水气分离装置中支架的立体结构示意图;

30.图6是图1所示水气分离装置中支架的剖视图;

31.图7是图1所示水气分离装置中盖体的立体结构示意图;

32.图8是图1所示水气分离装置中盖体的剖视图;

33.图9是图1所示水气分离装置另一视角下的剖视图;

34.图10是图1所示水气分离装置中的导流板的立体结构示意图;

35.图11是图1所示水气分离装置中卡扣件的立体结构示意图;

36.图12是图1所示水气分离装置中卡扣件的剖视图;

37.图13是图1所示水气分离装置中电机和叶轮的剖视图。

38.主要附图标记说明:

39.1-内壳体,11-内腔室,2-外壳体,21-筒体,22-外腔室,23-进风口,24-出风口,25-箱体,26-导流板,27-底壁,211-卡槽,212-出液口,251-收容腔,252-插槽,253-第一侧壁,254-第二侧壁,261-第一隔板,262-第二隔板,263-流道,264-进口端,265-出口端,266-v型密封圈,3-盖体,31-外盖,32-中间盖,33-压盖,4-电机,41-转轮,42-第一磁铁组,5-叶轮,51-第二磁铁组,52-叶片,61-第一气流通道,62-第二气流通道,63-第三气流通道,7-密封套,8-箱盖,81-上盖板,82-下盖板,83-卡扣件,831-按钮,832-卡扣部,833-导引部,834-第一导引斜面,835-第二导引斜面,9-支架,91-托盘,92-架体,93-套筒,911-滤液通孔,921-支承部,922-台阶部,923-连接部,924-卡块,925-通气口。

具体实施方式

40.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

41.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

42.请参照图1和图2所示,本实用新型一实施方式中的回收箱,包括水气分离装置和箱体25。该回收箱可用于洗地机、吸尘器等清洁设备上。

43.请参照图1至图13所示,本实用新型一实施方式中的水气分离装置,包括:内壳体1、外壳体2、盖体3、电机4和叶轮5。

44.内壳体1包括具有顶部开口的内腔室11。本实施方式中内壳体1优选为被构造成圆柱状,在其他实时方式中内壳体也可以被构造成其他形状,如长方体状、三棱柱状等多棱柱状。

45.外壳体2包括套设于内壳体1外的筒体21,该筒体21和内壳体1之间形成外腔室22。外腔室22具有一一体成型于筒体21内壁及内壳体1外壁上的底壁221。筒体21上形成有与外腔室22连通的进风口23以及与内腔室11连通的出风口24。

46.盖体3盖设于内壳体1及筒体21的顶部,盖体3与外腔室22的底壁221之间形成有与内腔室11的顶部开口连通的第一气流通道61。通过该第一气流通道61可以使内腔室11和外腔室22连通。

47.电机4收容于内腔室11中,电机4与内壳体1的内壁之间形成有有第一气流通道61

连通的第二气流通道62。叶轮5收容于外腔室22中,叶轮5与电机4的转轴传动连接。

48.其中,叶轮5能够在电机4的驱动下旋转,以将气体从进风口23吸入外腔室22中,并使气体经第一气流通道61进入到内腔室11中,再经第二气流通道62由出风口24排出。

49.请参照图2至图4所示,外腔室22的底壁221与外壳体2的底壁27之间形成有第三气流通道63,该第三气流通道63连通第二气流通道62与出风口24,且第三气流通道63与第一气流通道61通过外腔室22的底壁221隔开。第一气流通道61中的气体可经由第二气流通道62流向第三气流通道63,并经第三气流通道63由出风口24排出。

50.请参照图2、图5和图6所示,水气分离装置还包括设于外腔室22中的支架9,该支架9包括覆盖于所述外腔室22的底壁221上的托盘91,该托盘91上设有多个滤液通孔911。

51.外界气体从进风口23处进入外腔室22中后,气体中夹带的部分固体物质和液体会在重力的作用下落在托盘13上。对水气分离装置进行清洗时,可从外腔室22中取出托盘91,此时液体可通过滤液通孔911流出,而固体物质则沉积于托盘91上随托盘91一同取出,从而便于装置的清理。

52.具体地,支架9还包括设于内壳体1顶部的架体92,该架体92包括支承部921和台阶部922,支承部921环绕于台阶部922的外周并支承于筒体21的顶部上。支承部921的轮廓与筒体21的顶部轮廓相匹配,以嵌合于筒体21的顶部。支承部921与筒体21的顶部之间设有密封圈,以实现支承部921和筒体21之间的密封连接。

53.优选地,支承部921的外周面上凸伸形成有多个卡块924,筒体21的内壁上形成有多个与卡块924配合的卡槽211,卡块924卡持于卡槽211中,以实现对支架9的定位。

54.具体地,台阶部922支承于内壳体1的顶部,台阶部922和内壳体1的顶部之间设有用于实现台阶部922和内壳体1间密封连接的密封垫。台阶部922具有沿其轴向贯通的通道,该通道连通内腔室11的的顶部开口,气体可通过该通道进入第二气流通道62中。密封垫可避免气体流向第二气流通道62时,从内壳体1和台阶部922之间的间隙泄漏。具体地,架体92还包括设于支承部921和台阶部922之间的连接部923,该连接部923具有多个通气口925,连接部923上设有用于分离固体物质的环形第一过滤件。该第一过滤件能够覆盖连接部上的多个通气口925,以使得分离流经通气口925的气流中夹带的固体物质。优选地,连接部923一体成型于支承部921和台阶部922上。优选地,第一过滤件为滤网,滤网的滤孔孔径可以根据实际需要进行选择,以适用不同应用场景。

55.一示例性的实施例中,多个通气口925优选为分布于整个连接部923上,并且这些通气口925在连接部923上所形成的开口面积优选为占整个连接部925面积的70%以上,以便于气体顺利通过。

56.连接部923将外腔室22划分为位于连接部923下方的第一分离区及位于连接部923上方的第二分离区。其中,进风口23对应于第一分离区设置,叶轮5可旋转的设于第二分离区中。在连接部923上可铺盖的第一过滤件可在第一分离区中的气体流向第二分离区中时,对气体中的夹带大颗粒固体物质进行过滤,避免大颗粒固体物质从第一分离区进入到第二分离区中。

57.一示例性的实施例中,支架9还包括套设于内壳体1外的套筒93,内壳体1的外径略小于套筒93的内径,以便于套筒93顺利套设于内壳体1上。托盘91一体成型套筒93的底部,架体92一体成型于套筒93的顶部,从而是整个支架9为一体,便于支架9的拆装。

58.请参照图2、图7和图8所示,盖体3包括外盖31、中间盖32和压盖33,外盖31盖设于支架9的支承部921上并位于外腔室上方。中间盖32可拆卸地安装于外盖31上,并盖设于内腔室11的顶部开口上方。压盖33可拆卸地安装于中间盖32上,中间盖32与压盖33之间设有第二过滤件,第一气流通道61中的气体能够流经该第二过滤件并通过内腔室11的顶部开口进入内腔室11中。第二过滤件可用于过滤第一气流通道61中的气体中的大颗粒灰尘和残留的部分水汽。优选地,第二过滤件为滤水海绵。

59.需要对第二过滤件进行更换时,可以将中间盖32和压盖33整体从外盖31上拆下,然后再将压盖33从中间盖32上拆下,再取出中间盖32中的第二过滤件进行更换。

60.请参照图2所示,电机4的外部设有密封套7,该密封套7包覆整个电机4的主体,内壳体1的内壁与密封套7的外壁之间界定形成环绕于电机4外周的第二气流通道62,密封套7用以隔绝流经第二气流通道62的气体,避免气体中附带的水汽损坏电机4。在气体流经第二气流通道62时,能够带走密封套7上热量,从而对电机4起到降温散热作用。

61.具体地,密封套7的顶部具有一开孔,电机4的转轴通过该开孔伸出到密封套外。在电机4的转轴上固定连接有转轮41,该转轮上41安装有第一磁铁组42。

62.请再参照图2和图13所示,叶轮5设于支架9和盖体3之间,具体为连接部923和压盖33之间,并且叶轮5通过轴承51可旋转地支承于支架9的台阶部922上。叶轮5上安装有与第一磁铁组42相对的第二磁铁组51,第一磁铁组42和第二磁铁组41相对设置,且第一磁铁组42和第二磁铁组41之间形成有相互吸引的磁力,该磁力可用于传递转轮41和叶轮5之间的转矩。

63.具体地,叶轮5具有呈锥形排布的多个叶片52,该多个叶片52之间形成有可供气流通过的间隙。叶轮5旋转时,一部分气体流向盖体,另一部分气体和液体在离心力的作用下甩向叶轮外周。

64.请参照图1至图4所示,箱体25一体成型于筒体21上,并在筒体21的直径方向上位于筒体21的一侧。箱体25具有用于收集液体的收容腔251,筒体21的侧壁上设有与收容腔251连通的出液口212,出液口212在叶轮5的直径方向上位于叶轮5的一侧。

65.带有水汽和灰尘的气体进入外腔室22的第二分离区(叶轮5所处的区域)后,气体在叶轮5的带动下旋转,在离心力的作用下,气体中附带的水汽会沿叶轮5的径向被甩向叶轮5的外周,并经由出液口212流到箱体25的收容腔251中,从而实现气液分离。支承部921上开设有与出液口212相对应的开口,以避免阻挡叶轮5甩出的液滴进入到出液口212中。

66.请参照图2、图9和图10所示,出液口212与收容腔251之间设有导流板26,该导流板26包括相对设置的第一隔板261和第二隔板262,第一隔板261和第二隔板262之间形成有连通出液口212和收容腔251的流道263。流道263的进口端264设于第一隔板261上并靠近箱体25的第一侧壁253,流道263的出口端265设于第二隔板262上并靠近所述箱体25的第二侧壁254,第一侧壁253和第二侧壁254为箱体25上相对的两个侧壁。

67.导流板26的设置能够在箱体25侧翻时,对箱体25内的水起到阻挡作用,避免箱体25内的水回流到外腔室22中。

68.具体地,第一隔板261和第二隔板262与的外周面上设有v型密封圈266,v型密封圈266的开口朝向收容腔251设置。该v型密封圈266能够使第一隔板261和第二隔板262与箱体25的壁之间密封连接,并且v型密封圈266在箱体25侧翻时,会被箱体25内的水压实,从而避

免箱体25内的水从v型密封圈266处溢出。v型密封圈266相较于常规的密封圈更容易被压缩,从而有利用提供整体的气密性。

69.请参照图1和图2所示,箱体25的顶部盖设有用于封闭收容腔251的箱盖8,该箱盖8可拆卸的卡接于箱体25的壁上。在箱盖8和箱体25的顶部之间设有密封垫,以防止收容腔251内收集的液体溢出。箱盖8的设置可以防止收容腔251内收集的液体溅出,需要清理箱体25时可将箱盖8拆下,以将收容腔251内的液体倒出。

70.请参照图2、图11和图12所示,箱盖8包括上盖板81、下盖板82及定位于上盖板81和下盖板82之间的卡扣件83,该卡扣件83包括按钮831及与按钮831活动连接的卡扣部832,卡扣部832卡持于箱体25的内壁上,按钮831用于解除卡扣部832与所述箱体25间的卡持状态。

71.具体地,箱体25的内壁上设有用于与卡扣部832卡接的插槽252,卡扣部832可沿水平方向插接到插槽252中,以实现卡扣部832和箱体25间的卡持。按钮831具有沿竖直方向设置的导引部833,该导引部833上形成有朝背离插槽252的方向倾斜的第一导引斜面834,卡扣部832的端部形成有与该第一导引斜面834相配合的第二导引斜面835。通过沿竖直方向向下按压按钮831,能够驱使导引部833向下移动,在第一导引斜面834和第二导引斜面835的配合作用下,可以将导引部833向下的位移转换为卡扣部832在远离插槽252方向上的位移,从而使卡扣部832从插槽252中脱离,以解除卡扣部832与箱体25间的卡持状态。

72.本实用新型一实施方式中,还提供了一种清洁设备,该清洁设备包括对待清洁面进行清洁的清洁头和如前所述的回收箱,回收箱可拆卸地安装于清洁设备的清洁头上。回收箱和清洁头之间的可拆卸连接,可以便于对回收箱进行更换和清理。

73.下面结合具体的工作场景对本实用新型作进一步说明:

74.工作时,启动电机4,叶轮5在电机4的驱动下旋转,空气从筒体21上的进风口23进入到外腔室22的第一分离区中;在叶轮5的作用下,第一分离区内的空气流向第二分离区,空气中夹带的大颗粒固体物质在重力和设于连接部142上的第一过滤件的作用下被分离在第一分离区中。

75.空气进入到第二分离区后,在叶轮5的带动下旋转,通过离心力的作用空气中附带的部分水汽形成液滴并甩向出液口212实现水气分离,分离出的液滴由出液口212流向箱体25进行收集。

76.第二分离区中的空气再经第一气流通道61流向内腔室11,流经第一气流通道61时,空气中的水汽和灰尘可被中间盖32中的第二过滤件吸收,以进一步去除空气中的水汽和灰尘;空气进入内腔室11后沿第二气流通道62流向第三气流通道63,并由出风口24排出。

77.综上所述,本实用新型提供的水气分离装置,可以实现良好的固液、水气分离功能,避免了现有设计中两个独立腔体即固液分离腔和气液分离腔中气流通道的设置。本装置气路简单,能够节省占用的空间,提高空间利用率,使整个装置的结构更加紧凑,能够简化结构及密封要求,并改善清理体验。

78.前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形

式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1