缓冲材料的制作方法

1.本发明涉及作为车辆用、火车用、飞机用等的车辆用座位或床垫等使用的缓冲材料。

背景技术:

2.以往,绝大多数的车辆用座位采用轻型、容易量产、廉价的聚氨酯制的座位作为缓冲材料。但是,近年认识到使聚氨酯燃烧时的气体是有毒的问题,在世界各地出现了欲减少聚氨酯使用的行为。具体而言,从2020年度起也开始采用欧盟标准的en45545,需要尽早开发代替聚氨酯的耐久性、轻型、环境性能高的车辆用座位。

3.另外,聚氨酯制的缓冲材料虽然耐久性优良,但存在透水性差、容易闷热的问题。

4.因此,研究了使用代替聚氨酯的材料的车辆用座位。专利文献1公开了一种座位,由通过布料、缓冲层、背面深冲形状部形成的背部和座部构成,该座位的特征在于,缓冲层由表观密度为0.01g/cm3~0.2g/cm3的网状体构成,其中该网状体由通过使纤度为100000旦尼尔以下的连续的线条弯曲并相互接触从而形成了该接触部的大部分熔接的三维立体构造体的热塑性弹性树脂构成,并且该树脂成形体与该网状体一体接合。

5.专利文献2公开了一种具有能够进行拆装更换的坐垫和与该坐垫相同形状的凹部的车辆用座位。在能够进行拆装更换的坐垫中,纤维构造体被纤维罩包覆,构成纤维构造体的纤维的纵向/横向比(t/w比)为1.5以上。公开了如下内容:这样的坐垫以能够拆装的方式设置于具有凹部的聚氨酯制的车辆用座位。

6.专利文献3公开了一种车辆用座位,座位座部包括缓冲层,该缓冲层具有(i)由热塑性弹性树脂构成的线条形成环而使得彼此的接触部的大部分接合而得到的三维网状构造体、和(ii)由热塑性树脂构成的纤维接合而成的无纺布的层压构造,(ii)无纺布位于就坐面侧,上述车辆用座位的特征在于,(i)具有三维网状构造体的至少在厚度方向上相对的两面的切断端被压缩接合的构造。另外,公开了如下内容:该无纺布是通过使热粘合纤维与由热塑性非弹性树脂构成的短纤维混合开纤而形成三维构造,并使接触部的大部分通过热粘合成分接合一体化来制造的。

7.专利文献4公开了一种具备缓冲性填充物的车辆用座位,上述缓冲性填充物由网形成,上述网是通过在由非弹性聚酯系卷曲短纤维集合体构成的基体纤维中,作为粘合成分而分散混入由具有比构成该短纤维的聚酯聚合物的熔点低40℃以上的熔点的热塑性弹性体、和非弹性聚酯构成且前者至少在纤维表面露出的弹性复合纤维而成的纤网,并且在将沿着其长度方向的纤维的总数设为a、沿着横向的总数设为b时,满足a>3b/2的条件,在上述缓冲性填充物中,上述纤网沿着其长度方向以林立状态依次折叠,此时在该纤网中,分布有(a)在该弹性复合纤维彼此交叉的状态下相互通过热熔接而形成的挠性热固着点、和(b)在该弹性复合纤维与该非弹性聚酯系短纤维交叉的状态下通过热熔接而形成的挠性热固着点。

8.专利文献1:日本特开平8-10470号公报

9.专利文献2:日本特开2018-193042号公报

10.专利文献3:日本特开2003-260278号公报

11.专利文献4:日本特开平8-318066号公报

12.然而,在专利文献1的座位中,由于仅由三维网状构造体构成,因此存在感觉到凹凸的触感的问题。另外,变形较大且耐久性不充分。另外,在专利文献2的座位中,特别是在使用者坐下时位于大腿部之下的座位前端部的区域为聚氨酯制,因此存在通气性不充分,聚氨酯削减量也较少的问题。专利文献3的座位是无纺布与网状构造体的层压体,但作为上层来使用的无纺布是通过将热粘合纤维与由热塑性树脂构成的短纤维混合解纤来进行三维构造化而得到的,其抗变形性、耐久性不充分。另外,由于将上层的无纺布与下层的网状构造体的切断端压缩接合,因此也存在产品形状受限的问题。在专利文献4的座位中,由于仅由通过以厚度方向取向的纤维形成的纤维构造体构成,所以缓冲性、臀部等的支撑力不充分。另外,特别是施加有载荷的座位前方区域的形状保持性较低,耐久性不充分。

技术实现要素:

13.因此,本发明的目的在于,提供一种提高缓冲性、就坐舒适度,难以变形且耐久性较高的缓冲材料。

14.本发明的缓冲材料的特征在于,具备:第1缓冲体;和第2缓冲体,配置于上述第1缓冲体的上方,至少覆盖上述第1缓冲体的上表面,上述第1缓冲体含有三维网状构造体,该三维网状构造体是通过使热塑性树脂的连续线条不规则地局部熔接从而形成环而得到的,上述第2缓冲体由纤维以厚度方向取向的纵向型无纺布构成。

15.这里,“纤维以厚度方向取向”是指:在将相对于无纺布的厚度方向平行地纵向排列的纤维的总根数设为(x)、将相对于无纺布的厚度方向垂直地横向排列的纤维的总根数设为(y)时,x比y多。另外,构成纵向型无纺布3的纤维的纵向/横向比(x/y比)优选为1.5以上,进一步优选为2.0~8.0。

16.优选为,上述缓冲材料用于车辆用座位,上述纵向型无纺布具备折褶式的折叠构造,在车辆用座位的前方区域具备堆积密度比内部高的高密度部。

17.优选为,上述纵向型无纺布的25%压缩硬度比上述三维网状构造体小。

18.优选为,上述缓冲材料用于车辆用座位,上述第1缓冲体嵌合于在上述第2缓冲体的下表面设置的槽部从而一体化形成。

19.优选为,在上述第2缓冲体中,比上述第1缓冲体的前表面靠前的区域是堆积密度比除此以外的区域高的高密度部。由此,通过保持没有三维网状构造体的前方区域的缓冲性,确保第2缓冲体的高密度部的厚度,也能够提高形状保持性。

20.优选为,上述缓冲材料用于车辆用座位,在上述第1缓冲体以及上述第2缓冲体的下方具备弹簧承接构件。

21.优选为,上述弹簧承接构件由堆积密度为0.5~0.01g/cm3、厚度为0.5~25mm的三维网状构造体构成,上述三维网状构造体是通过使热塑性树脂的连续线条不规则地局部熔接从而形成环而得到的,构成上述弹簧承接构件的三维网状构造体的堆积密度比上述第1缓冲体所包含的三维网状构造体的堆积密度高。

22.优选为,上述缓冲材料用于车辆用座位,上述第1缓冲体所包含的三维网状构造体

具有将沿车辆用座位的宽度方向延伸的稀疏部和致密部在前后方向上反复设置的疏密构造,在车辆用座位的前后方向的中间部具备上述致密部。

23.优选为,上述第1缓冲体由多层构成,包含作为上层的三维网状构造体、和作为位于比上层靠下方的层的第2纵向型无纺布,上述第2纵向型无纺布的堆积密度比构成上述第2缓冲体的上述纵向型无纺布高。

24.优选为,上述第1缓冲体由多层构成,包含作为上层的三维网状构造体、和作为位于比上层靠下方的层的、纤维以横向取向的无纺布。

25.优选为,上述第1缓冲体由多层构成,包含作为上层的三维网状构造体、和作为位于比上层靠下方的层的聚氨酯发泡体。

26.优选为,上述缓冲材料用于床垫,上述第2缓冲体具有将沿宽度方向延伸的稀疏部和致密部在上述床垫的长度方向上反复设置的疏密构造,在上述床垫的中间部具备上述致密部。

27.优选为,上述缓冲材料用于床垫,上述第1缓冲体包括表面层、上层、基层,上述表面层的堆积密度比上述上层及上述基层高,上述基层的堆积密度比上述上层高。

28.优选为,上述第2缓冲体包含在覆盖第1缓冲体的至少上表面的被覆罩内。

29.在本发明中,在缓冲材料,在使用者就坐时位于臀部、大腿部侧的部分配置有纵向型无纺布,在其下方具备三维网状构造体,因此即便长时间地使用也能够抑制座位上表面、前方区域的变形,能够提高座位整体的通气性。另外,借助三维网状构造体本身所具有的弹性,臀部等的支撑力升高,不易疲惫。另外,在将缓冲材料用于车辆用座位的情况下,通过在纵向型无纺布的前方区域形成高密度部,从而提高形状保持性以及耐久性,也能够提高就坐舒适度。并且,能够减少聚氨酯的使用量,也能够减轻对环境的负担。

附图说明

30.图1是第1实施方式的缓冲体(车辆用座位)的立体图。

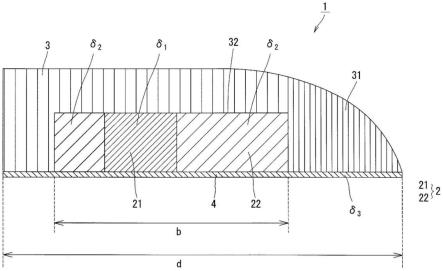

31.图2是第1实施方式的缓冲体(车辆用座位)的x-x剖视图。

32.图3是第2实施方式的缓冲体(车辆用座位)的x-x剖视图。

33.图4是第3实施方式的缓冲体(车辆用座位)的x-x剖视图。

34.图5是第4实施方式的缓冲体(床垫)的长度方向剖视图。

35.图6是第4实施方式的缓冲体(床垫)的变形例的长度方向剖视图。

36.图7是说明第4实施方式的缓冲体(床垫)的使用状态的图。

37.图8是第5实施方式的缓冲体(床垫)的长度方向剖视图。

具体实施方式

38.参照图1~图2对本发明的第1实施方式的车辆用座位1(缓冲材料)进行说明。车辆用座位1具备:三维网状构造体2,其作为第1缓冲体;纵向型无纺布3,其作为层压于第1缓冲体的上方地配置的第2缓冲体;以及弹簧承接构件4。纵向型无纺布3具有在前方区域中厚度变薄的形状。在形成于纵向型无纺布3的下表面的槽部32,嵌合有与槽部32相同形状的三维网状构造体2,以与三维网状构造体2以及纵向型无纺布3的下表面抵接的方式配置弹簧承接构件4,其整体被由棉布、无纺布等构成的被覆罩(省略图示)包覆。

39.三维网状构造体2为大致长方体的形状,槽部32具有与其外形大致相同形状的内形。在三维网状构造体2嵌合于纵向型无纺布3的槽部32的状态下,三维网状构造体2的前后侧面、左右侧面以及上表面整个面与纵向型无纺布3抵接而被覆盖,三维网状构造体2和纵向型无纺布3的下表面成为一个面。纵向型无纺布3的厚度优选为5~150mm,三维网状构造体2的厚度优选为5~140mm。

40.纵向型无纺布3包含短纤维和热粘合性纤维,纤维在纵向型无纺布3的厚度方向上纵向取向。“纤维在厚度方向上纵向排列”是指:在将相对于无纺布的厚度方向平行地纵向排列的纤维的总根数设为(x)、将相对于无纺布的厚度方向垂直地横向排列的纤维的总根数设为(y)时,x比y多。另外,构成纵向型无纺布3的纤维的纵向/横向比(x/y比)优选为1.5以上,进一步优选为2.0~8.0。对于纵向的纤维的总根数(x)与横向的纤维的总根数(y)的比率而言,在厚度方向上将纵向型无纺布3切断,在其截面上,通过显微镜观察相对于厚度方向平行(0

°

~45

°

)地排列的纤维的根数、和相对于厚度方向垂直(45~90

°

)地排列的纤维的根数,从而能够计算出它们的比率。

41.为了获得这样的纵向型无纺布3,采用以往公知的方法即可,但例示出如下方法:例如将短纤维与热粘合性短纤维混棉,利用罗拉式梳理机织出均匀的纤网,之后使用公知的热处理机,将纤网折叠成折褶状,并且在折叠的状态下,进行加热处理,从而形成基于热熔接的固着点。通常,构成纤网的纤维的大部分沿纤网的平面方向排列,因此通过使其连续地折叠为折褶形状来层压,从而能够使大部分的纤维在厚度方向上排列。进一步详细而言,作为纵向型无纺布3的制造方法,能够通过struto设备(注册商标,欧州专利申请公开第0350627号说明书所记载的无纺布制造装置)、或者气流成网机(例如,feiler公司生产,v21/r-k12,v21/k12)等折成之字形状后,通过进行压缩、热处理来制造。用于纵向型无纺布3的短纤维的纤维长度优选在30~100mm的范围内。另外,纵向型无纺布3除了折褶构造之外,也可以是通过反复进行以长方形堆积短纤维的工序而得到的纤维构造体。

42.本实施方式的纵向型无纺布3是具备将无纺布纤网折叠成折褶式的构造的构造体,折叠方向为车辆用座位1的前后方向。

43.作为构成纵向型无纺布3的短纤维,能够使用棉、羊毛等天然纤维、碳纤维等无机纤维、聚烯烃类、聚酯类等合成纤维等。作为热粘合性纤维,优选为熔点比上述短纤维低40度以上的合成纤维。纵向型无纺布3的堆积密度优选为0.005~0.50g/cm3。

44.纵向型无纺布3具备在前后方向上具有稀疏部和致密部的疏密构造。具体而言,在座位前方侧的区域,具备与除此以外的场所相比堆积密度较高的高密度部31。高密度部31的堆积密度优选为0.01~0.50g/cm3。在本实施方式中,将比三维网状构造体2的前侧面靠前方的区域设为高密度部31,在三维网状构造体2的正上方不具有高密度部31。高密度部31沿车辆用座位1的宽度方向延伸。纵向型无纺布3的密度例如能够通过在制造时改变纤维片的折叠密度而变化。由于具备高密度部31,从而特别是能够提高容易被施加载荷且形状容易崩塌的前方区域的形状保持性,也能够提高缓冲性。高密度部31不仅限于前方,从形状保持性的角度考虑,也优选在纵向型无纺布3的左右侧面部、后侧面部具备高密度部31。另外,也可以在厚度方向、前后方向、左右方向的其中一个或者它们的组合中,具备堆积密度高的致密部和堆积密度低的稀疏部反复出现的疏密构造。

45.车辆用座位1的就坐面的整个面由纵向型无纺布3构成,从而通气性良好,即使使

用者长时间就坐也不担心闷热。另外,对于纵向型无纺布3而言,与纤维横向排列的平面型无纺布相比,具有弹性,就坐心情良好、轻松。另外,对于纵向型无纺布3而言,特别是对由来自上方的载荷引起的“变形”具有较强的耐受性,即便使用者在就坐时位于供最为施加载荷的臀部以及腿的大腿部的后部抵接的部分,也能够维持耐久性。并且,对于纵向型无纺布3而言,以纵向取向的纤维相对于受压面是垂直的,因此当使用者就坐而施加载荷时以点为单位进行变形,并且沿着使用者的身体变形,因此身体压力分散性优异,即便长时间就坐也不易疲惫。

46.三维网状构造体2是通过由线条的线径(直径)为0.3mm~1.5mm的热塑性树脂构成的连续线条不规则地部分熔接从而形成环而成的构造体。堆积密度(表观密度)是决定柔软的高回弹性的重要要素,可以根据需要来设计,优选为0.025g/cm3~0.2g/cm3,进一步优选为0.04g/cm3~0.09g/cm3。若堆积密度小于0.025g/cm3则无法保持形状,若超过0.20g/cm3则不适合作为车辆用座位。

47.作为三维网状构造体2的原料亦即热塑性树脂,优选包括聚乙烯系热塑性树脂、聚丙烯系热塑树脂、聚酯系热塑性弹性体、聚丙烯系热塑性弹性体、聚乙烯系热塑性树脂与聚乙烯系热塑弹性体的混合物、pvc、聚氨基甲酸乙酯弹性体、尼龙系弹性体、聚苯乙烯弹性体等。

48.对于本发明所使用的三维网状构造体2的详细的制造方法,请参照日本专利第4350286号、u.s专利7625629等专利申请人的公报。

49.三维网状构造体2具有如下疏密构造:具有比较高的堆积密度δ1的致密部21和具有比较低的堆积密度δ2的稀疏部22在座位的前后方向上交替地重复。在本实施方式中,在座位前后方向的中间部形成有沿宽度方向延伸的致密部21,在致密部21的前方以及后方形成有稀疏部22。特别是,致密部21的堆积密度优选为0.03~0.10g/cm3,稀疏部的堆积密度优选为0.01~0.08g/cm3。特别是,由于在被施加载荷的区域具备致密部21,由此提高缓冲性、耐久性、就坐舒适度。该疏密构造能够通过如下方式来形成:将三维网状构造体2的制造时的挤压方向作为座位前后方向,使辊或者履带的速度可变。

50.作为变形例,三维网状构造体2也可以进一步在厚度方向、左右方向上具有疏密构造。另外,例如也可以通过四面成形,从而在上表面、下表面、左右侧面具有堆积密度比内部高的表面层。

51.接着,对弹簧承接构件4进行说明。弹簧承接构件4发挥如下作用:不使处于在车辆用座位1的下方配置的座位骨架内的棒状的弹簧咬入车辆用座位1。

52.在本实施方式中,弹簧承接构件4是通过使线条的线径(直径)为0.3mm~1.5mm的热塑性树脂的连续线条不规则地部分熔接从而形成环而得到的三维网状构造体,但却是具有比作为第1缓冲材料的三维网状构造体2的堆积密度δ1、δ2高的堆积密度δ3且较硬的缓冲物。对于弹簧承接构件4而言,优选堆积密度为0.5~0.01g/cm3,厚度为0.5~25mm。能够通过变更纤度、堆积密度、原料、构造来调整弹簧承接构件4的硬度。

53.作为弹簧承接构件4的原料亦即热塑性树脂,优选包含聚乙烯系热塑性树脂、聚丙烯系热塑树脂、聚酯系热塑性弹性体、聚丙烯系热塑性弹性体、聚乙烯系热塑性树脂和聚乙烯系热塑弹性体的混合物、pvc、聚氨基甲酸乙酯弹性体、尼龙系弹性体、聚苯乙烯弹性体等。

54.对于弹簧承接构件4而言,在后述的拉伸试验中,制造时的挤压方向上的最大载荷(最大耐力)为9.8~294.2n,优选为19.6~294.2n。若拉伸试验中的最大载荷小于19.6n,则存在压缩时纤维彼此的熔接会剥离的可能性。上述挤压方向上的最大载荷受纤度、堆积密度、原料、构造的影响。

55.以如下的方式进行上述拉伸试验。

56.将从三维网状构造体的产品切断为10cm(长:挤压方向)

×

10cm(宽)而得到的构造体作为试件,将试件上端固定,将直径5mm、r20的钩子挂在试件宽度方向中央部的下端的上方4cm位置,将其向下方拉动从而测定最大载荷。

57.本发明所使用的弹簧承接构件4的详细的制造方法基本上与三维网状构造体2相同。

58.优选三维网状构造体2的左右的宽度c为100~2000mm,进深b为200~700mm。优选纵向型无纺布3的宽度a为300~2000mm,进深d为300~800mm。

59.弹簧承接构件4除了上述的三维网状构造体之外,也能够采用毛毡、无纺布等。

60.在本实施方式中,车辆用座位1以在纵向型无纺布3的内表面形成槽部32的方式成形,通过将三维网状构造体2嵌入槽部32,层压弹簧承接构件4并利用被覆罩(省略图示)进行覆盖来制造。三维网状构造体2、纵向型无纺布3、弹簧承接构件4可以在不粘合地嵌合、层压的状态下由被覆罩覆盖,但也可以通过基于热的融合、钩环扣件、热熔胶等粘合剂等将它们各自相互接合。

61.三维网状构造体2、纵向型无纺布3均优选为极限氧指数(l.o.i值)在28以上。另外,被覆罩优选为由阻燃纤维构成,在用于电车用的座位的情况下,优选为极限氧指数(l.o.i值)在28以上。作为阻燃纤维,采用碳纤维、耐火纤维等公知的纤维。

62.在本发明中,纵向型无纺布3配置于表面侧(人体侧),从而提高抗变形性、耐久性、触感,并且通过在其下表面配置三维网状构造体2,由此提高缓冲性、就坐舒适度。

63.三维网状构造体2的致密部21以及稀疏部22的25%压缩硬度比纵向型无纺布3高。25%压缩硬度根据jis k6400-2来测定。具体而言,优选三维网状构造体的致密部21的25%压缩硬度为80~180n,稀疏部22的25%压缩硬度为40~130n,纵向型无纺布3(除去高密度部31)的25%压缩硬度为25~100n。通过使纵向型无纺布3的硬度在100n以下,从而能够得到就坐时的柔软的触感,通过使硬度在25n以上,从而防止下沉变大。在本实施方式中,纵向型无纺布3以及三维网状构造体2由热塑性弹性树脂构成,因此通过热塑性弹性树脂的振动吸收功能对从外部给予的振动的大部分进行吸收、衰减,从而作为振动切断层发挥功能。

64.接下来,参照图3(a)~(c)对本发明的第2实施方式的车辆用座位101(缓冲材料)进行说明。车辆用座位101具备基本上与车辆用座位1相同的结构,因此对于通用的说明引用第1实施方式的图示以及记载,并且对不同点进行说明。标注于各要素的附图标记为实施方式1的对应编号设为100号段数字。

65.在第1实施方式中,第1缓冲体由三维网状构造体的单层构成,但在第2实施方式中,第1缓冲体由上层121和下层122的双层构成。上层121由三维网状构造体构成,作为下层122,能够使用纤维以横向(平面方向)取向的无纺布、纵向型无纺布、发泡聚氨酯、以及其他的缓冲材料。通过再设置下层、中间层,也能够形成为3层、4层等多层。在以下说明的下层122的各例中,也优选在厚度方向、前后方向、左右方向上具有疏密构造。

66.在图3(a)中,构成第1缓冲体102的上层121由三维网状构造体构成,下层122是纤维以横向(平面方向)取向的无纺布。由此,能够提高耐久性。

67.在图3(b)中,构成第1缓冲体102的上层121由三维网状构造体构成,下层122由纵向型无纺布构成。用于下层122的纵向型无纺布是堆积密度比作为第2缓冲体而使用的纵向型无纺布103高、且较硬的无纺布。纵向型无纺布103优选25%压缩硬度为25~100n,密度为25~80g/cm3,下层122优选25%压缩硬度为40~140n,密度为40~100g/cm3。由此,提高弹性,就坐舒适度也变好。此外,25%压缩硬度根据jisk6400-2来测定。25%压缩硬度能够通过对构成无纺布的材料、堆积密度、纤度进行变更来调整。

68.在图3(c)中,上层121是三维网状构造体,下层122是聚氨酯发泡体。通过使用聚氨酯发泡体,从而得到较高的耐久性。

69.接下来,参照图4对本发明的第3实施方式的车辆用座位201进行说明。车辆用座位201具备基本上与车辆用座位1相同的结构,因此对于通用的说明引用第1实施方式的图示以及记载,并且对不同点进行说明。标注于各要素的附图标记将实施方式1的对应编号设为200号段数字。

70.在第1实施方式的车辆用座位中,作为第1缓冲体的三维网状构造体2嵌合于作为第2缓冲体的纵向型无纺布3的内表面的槽部32,但在第2实施方式的车辆用座位中,构成为在三维网状构造体202之上层压有下表面大致为平面形状的纵向型无纺布203,该纵向型无纺布203与弹簧承接构件204一同由被覆罩(省略图示)覆盖。在纵向型无纺布203的前方区域中的厚度较薄的部分形成有高密度部231,在三维网状构造体202形成有在前后方向上具有稀疏部222和致密部221的疏密构造,致密部221被形成在中间部。

71.接下来,参照图5~7对作为本发明的第4实施方式的缓冲材料的床垫301进行说明。

72.在第1~3实施方式中,缓冲材料用作车辆用座位,但在本实施方式中,用作床垫。床垫301具备基本上与车辆用座位1相同的结构,因此对于通用的说明引用第1实施方式的图示以及记载,并且对不同点进行说明。标注于各要素的附图标记为实施方式1的对应编号设为300号段的数字。

73.如图7所示,床垫301例如是设置于卡车8的驾驶室内的后部的床所使用的床垫。如公知的那样,床垫301能够供驾驶员等在车中小睡,或者供副驾驶员坐在座位81之间的后方。

74.图5是床垫301的长度方向的剖视图。床垫301具备由三维网状构造体302构成的第1缓冲体和将三维网状构造体302的上表面覆盖的由纵向型无纺布303构成的第2缓冲体。作为第2缓冲体的纵向型无纺布303整体上堆积密度为0.005~0.50g/cm3,并具备将在长度方向上沿宽度方向延伸的稀疏部和致密部在前后方向上反复设置的疏密构造,中央部成为高密度部331,在其两侧具有中密度部333。

75.作为第1缓冲体的三维网状构造体302也具备将在长度方向上沿宽度方向延伸的稀疏部和致密部在前后方向上反复设置的疏密构造。中央部成为致密部321,其两侧成为稀疏部322。第1缓冲体整体上堆积密度为0.03~0.80g/cm3。以与高密度部331的下表面抵接的方式存在致密部321。如上述那样,副驾驶员有时坐在床垫301的中央,但由于在长度方向的中央部具有高密度部331,因此耐久性提高。另外,具有在驾驶员等睡眠时躺着很舒服的

优点。三维网状构造体302与纵向型无纺布303的层叠体的整体或者上表面及侧面被由棉布、无纺布等构成的被覆罩(省略图示)包覆。三维网状构造体302与纵向型无纺布303的层叠体可以在不相互粘合地层叠的状态下由被覆罩覆盖,也可以通过基于热的融合、钩环扣件、热熔胶等粘合剂等,将它们各自相互接合。

76.图6是表示床垫301的变形例的长度方向的剖视图。床垫301具备由三维网状构造体302构成的第1缓冲体和由纵向型无纺布303构成的第2缓冲体,三维网状构造体302从表面开始具备表面层323、上层324、基层325。表面层323是约2mm的薄的高密度层,堆积密度为0.045~0.80g/cm3。基层325的堆积密度比表面层323低,堆积密度为0.040~0.70g/cm3。上层324的堆积密度比表面层323及基层325低,堆积密度为0.040~0.70g/cm3。

77.接下来,参照图8对作为本发明的第5实施方式的缓冲材料的床垫401进行说明。床垫401具备基本上与床垫301相同的结构,因此对于通用的说明引用第4实施方式的图示以及记载,并且对不同点进行说明。标注于各要素的附图标记为实施方式4的对应编号设为400号段的数字。在第4实施方式中,三维网状构造体302与纵向型无纺布303的层叠体由被覆罩覆盖,与此相对,在本实施方式中,在覆盖三维网状构造体402的被覆罩405内包含纵向型无纺布403。纵向型无纺布403比三维网状构造体402薄。优选将纵向型无纺布403放入到被覆罩405内,通过绗缝加工进行固定。

78.在本实施方式中,纵向型无纺布403及三维网状构造体402整体上为均匀的堆积密度,但与第4实施方式同样,优选在长度方向的中央部具有高密度部,或者三维网状构造体402在厚度方向上具有堆积密度彼此不同的表面层、上层、基层。根据本实施方式,由于只要在三维网状构造体402安装被覆罩即可,因此具有制造容易等优点。另外,在第1~3实施方式的车辆用座位中,也优选如本实施方式那样将纵向型无纺布固定在被覆罩内。

79.附图标记的说明

80.1、101、201...车辆用座位;301、401

…

床垫;2、202、302、402...三维网状构造体(第1缓冲体);102...第1缓冲体;21、221、321

…

致密部;22、222、322

…

稀疏部;3、103、203、303、403...纵向型无纺布(第2缓冲体);31、231、331...高密度部;333

…

中密度部;323

…

表面层;324

…

上层;325

…

基层;32...槽部;4、104、204...弹簧承接构件;121...第1缓冲体的上层;122...第1缓冲体的下层;8

…

卡车。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1