容器的制造方法和容器的制造装置与流程

本发明涉及一种具有底部和主体部且上表面侧开口的金属制的容器的制造方法和容器的制造装置。

背景技术:

1、近年来,为了节约资源、减少废物等,要求能代替纸、塑料等的容器的轻质、廉价且易于循环利用的容器。

2、用作餐具或者用作填充饮料、食品等的容器的、上表面侧开口的金属制的容器为公众所知(参照专利文献1等),可以考虑应用该容器。

3、作为公知的上表面侧开口的容器,用于餐具这样的、清洗之后多次利用的金属制的容器为公众所知,但考虑到长期利用,需要提高耐久性,因此为了提高强度,需要一定程度的板厚,从而材料成本、成型成本增加,重量也变重,因此在使金属制的容器作为纸、塑料等的容器的代替时存在很多问题。

4、近年来,金属罐容器的循环利用环境也已完备,因此通过使用如专利文献1那样的薄的材料的金属容器,可能能降低材料成本、成型成本,也能减轻重量,并且即使作为餐具而仅利用一次,也能进行资源的节约、废物的减少。

5、然而,在将上表面侧开口的金属制的容器本身以空罐的状态进行保管、运输,使用者以开口的状态进行使用时,存在形状、构造不合适这样的问题。

6、此外,全世界对防止因塑料造成的海洋污染恶化等环境污染的意识提高,因此要求由面向循环利用、易于回收的材料制成的容器。

7、另一方面,在上表面侧开口的金属制的容器的制造中,需要如专利文献2等所公开的那样将主体部成型为锥状的技术,但以往的饮料罐的制造方法仅将颈部、凸边(chime)部等主体部的高度方向的一部分范围成型为锥状,将容器的主体部的约7成~9成的大的高度范围成型为光滑的锥状的方法未被确立。

8、现有技术文献

9、专利文献

10、专利文献1:日本特开2003-128060号公报

11、专利文献2:日本特开2006-224113号公报

技术实现思路

1、发明所要解决的问题

2、本发明解决如上所述的问题,其目的在于提供一种容器的制造方法和容器的制造装置,其能容易地制造具有随着前往上表面侧而向外扩展的形状的主体部的容器。

3、技术方案

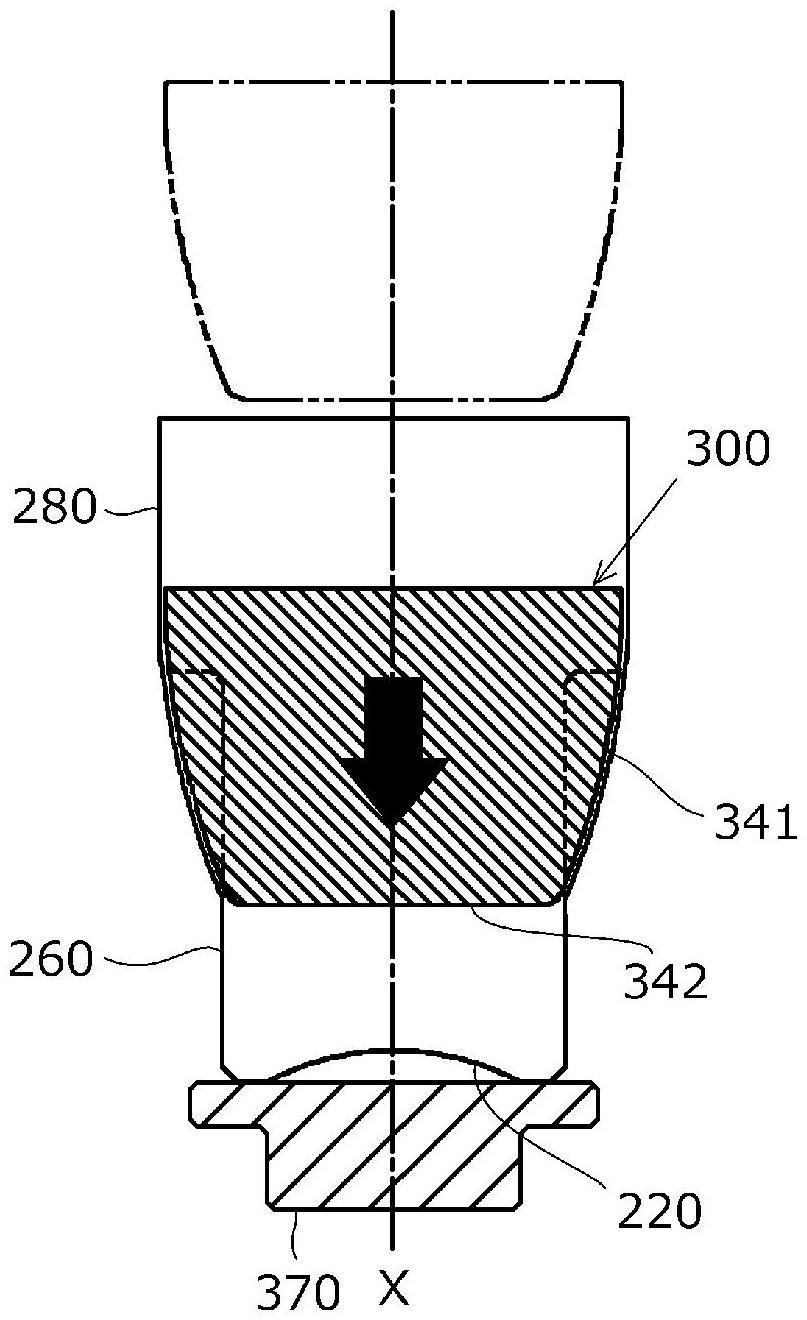

4、本发明的容器的制造方法是制造金属制的容器的方法,该金属制的容器具有底部和主体部,呈上表面侧开口并且所述主体部随着前往上表面侧而向外扩展的形状,其中,该容器的制造方法包括:扩张成型工序,使扩径冲头从金属制的阶梯杯体的大径的圆筒状部的开口侧沿着圆筒轴向发生作用来对所述金属制的阶梯杯体进行扩径,其中,该金属制的阶梯杯体具有有底圆筒状的小径的圆筒状部和经由阶梯部与所述小径的圆筒状部的上端连续的、上表面侧开口的圆筒状的大径的圆筒状部,该扩径冲头具有与所述阶梯杯体的所述大径的圆筒状部的内径相比为小径且与所述小径的圆筒状部的内径相比为大径的锥形压模部,通过进行至少一次所述扩张成型工序来解决上述问题。

5、本发明的容器的制造装置是制造金属制的容器的装置,该金属制的容器具有底部和主体部,呈上表面侧开口并且所述主体部随着前往上表面侧而向外扩展的形状,该容器的制造装置的特征在于,具有至少一个具备扩径冲头的扩张成型模具,该扩径冲头用于从金属制的阶梯杯体的大径的圆筒状部的开口侧沿着圆筒轴向发生作用来对所述金属制的阶梯杯体进行扩径,其中,该金属制的阶梯杯体具有有底圆筒状的小径的圆筒状部和经由阶梯部与所述小径的圆筒状部的上端连续的、上表面侧开口的圆筒状的所述大径的圆筒状部,该扩径冲头具有与所述阶梯杯体的所述大径的圆筒状部的内径相比为小径且与所述小径的圆筒状部的内径相比为大径的锥形压模部。

6、发明效果

7、根据本方案1的容器的制造方法和本方案11的容器的制造装置,通过进行至少一次对有底圆筒状的金属制的阶梯杯体进行扩径的扩张成型工序,能以不产生褶皱、主体破损等损伤的方式对阶梯杯体进行扩径,因此即使在将容器的主体部的大的高度范围形成为锥状的情况下,也能简单地制造如下容器:具有随着前往上表面侧而向外扩展的期望的光滑的锥状的主体部,金属制且易于循环利用。此外,无需扩径冲头的长冲程,因此能谋求制造设备的紧凑化、高速化。

8、根据本方案2的容器的制造方法和本方案12的容器的制造装置,通过反复进行多次扩张成型工序,能可靠地将容器的主体部的大的高度范围成型为锥状。通过反复进行2次~10次上述扩张成型工序,能更可靠地将容器的主体部的大的高度范围成型为锥状。

9、根据本方案4的容器的制造方法和本方案14的容器的制造装置,通过在阶梯杯体中,使阶梯部相对于与阶梯杯体的轴向垂直的平面(水平面)的角度为0°~60°,能在抑制产生褶皱等的同时容易地将容器的主体部的大的高度范围成型为锥状。

10、根据本方案5的容器的制造方法和本方案15的容器的制造装置,通过使先行的扩张成型工序中所使用的扩径冲头的锥形压模部的直径与后续的扩张成型工序中所使用的扩径冲头的锥形压模部的直径互不相同,能可靠地将容器的主体部的大的高度范围成型为锥状。

11、根据本方案6的容器的制造方法,通过将主体部形成为如下形状:即在将容器的整个高度设为100%的情况下,使连接距离最下部10%的高度的外周面与距离最下部90%的高度的外周面的线的向外的扩展角度(主体部锥角)为2°~15°,优选为3°~10°,能制造如下容器:具有高强度,抑制容纳饮料等而重心上升时的倾倒,并且呈易于叠合且使用者容易握持的形状。成型为主体部锥角超过15°的容器在直立状态下排列时与相邻的容器的距离会增大,因此保管效率变差,而成型为主体部锥角小于2°的容器在分离叠放的容器时由于会发生嵌入等而导致分离的困难性变高。

12、此外,根据如此制造出的容器,通过设为在将两个容器叠放时,上方的容器从下方的容器突出的突出部为距离下方的容器的上端小于等于20mm的高度,能减小将多个容器叠放时的高度。

13、而且,在饮料、食品等的填充设备、盖的装配设备等的容器的运输、移送时,能在层叠容器的状态下进行运输、移送,能提高填充饮料、食品等并进行密封来制造罐的情况等的效率。

14、根据本方案7所述的结构,通过将底部的板厚设为0.20mm以上,能制造重心位置低、自立稳定性良好的容器。

15、此外,通过将底部的板厚设为0.35mm以下,并在将容器的整个高度设为100%的情况下,将所述主体部形成为在50%±10%的高度范围内板厚0.10mm~0.22mm,能获得如下容器:降低材料成本、成型成本,实现轻量,并且形成为更优选的形状,即形成为在将容器的整个高度设为100%的情况下,连接距离最下部10%的高度的外周面与距离最下部90%的高度的外周面的线朝向上方以3°~10°的角度向外扩展的形状。

16、根据本方案8所述的结构,通过将突出部相对于容器的高度的比例设为4%~15%,能制造如下容器:能确保在将多个容器叠放时防止嵌入等的分离的容易性,并且能减小体积,提高了以空罐的状态进行保管、运输时的效率。通过将上述的突出部相对于容器的高度的比例设为5%~9%,该方案变得更优选。

17、根据本方案10所述的结构,通过将主体部形成为具有在与其他容器叠放时通过减少彼此的接触部位来防止与其他容器紧密接触的接触部,能得到如下容器:可靠地防止在将多个容器叠放时,主体部彼此以面的方式紧密接触,在使多个叠放的容器各自分离时,接触部以外的部分不接触,能改善容器之间的空气流通,进一步提高了分离的容易性。

- 还没有人留言评论。精彩留言会获得点赞!