食物处理设备的制作方法

本发明涉及家用电器,具体而言,涉及一种食物处理设备。

背景技术:

1、相关技术中,酿造果酒或制备酸奶的设备在通过食材酿造发酵饮品时,悬置在液体中的食材不可避免的会与氧气接触,导致食材发生有氧发酵。有氧发酵会产生杂菌和杂醇,影响用户的健康,还会改变饮品的原有色泽,破坏用户体验。

2、因此,如何设计出一种可攻克上述技术缺陷的食物处理设备成为了目前亟待解决的技术问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。

2、为此,本发明提出了一种食物处理设备。

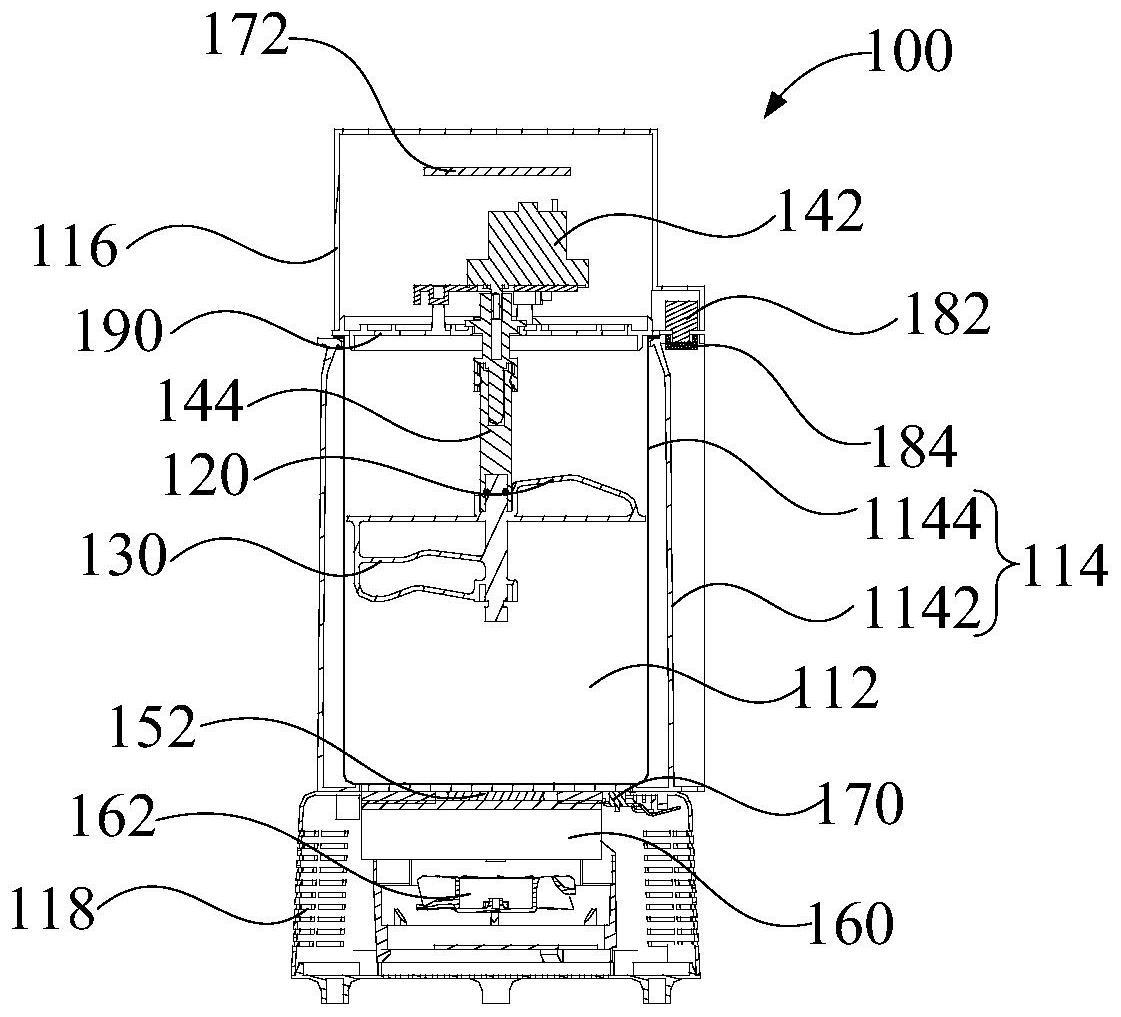

3、有鉴于此,本发明提供了一种食物处理设备,食物处理设备包括:本体,包括发酵腔;过滤件,设于发酵腔内,能够在食物处理设备的高度方向上分隔发酵腔;搅拌件,设于过滤件上;驱动组件,设于本体上,与过滤件相连,能够驱动过滤件转动。

4、本技术限定了一种食物处理设备,食材在放置于食物处理设备内部后,可通过发酵反应生成对应的食品,具体可将食材和液体混合,在完成发酵后得到所需饮品。具体地,食物处理设备包括本体,本体为食物处理设备的主体框架结构,用于定位和支撑食物处理设备上的其他结构。本体内部形成有发酵腔,发酵腔用于盛放食材和液体,向发酵腔投入食材和液体后,食材内部所包含的发酵菌产生发酵反应,以生成有利于饮品风味的物质,从而得到满足用户需求的食物。例如,在将牛奶和乳酸菌放置于发酵腔内部后,可以在发酵预定时长后得到酸奶,或将粮食、水果和水放置于发酵腔内部后,可通过发酵反应得到粮食酒和果酒。

5、相关技术中,酿造果酒或制备酸奶的设备的腔体中存在氧气,在将食材和水投入设备内部后,食材不可避免的会与腔体中的氧气接触并发生氧化反应,并且设备结构间的缝隙很难做到绝对密封,设备外部的氧气会泄漏至腔体内部并加剧氧化反应。其中,一方面,食材在有氧发酵过程中会产生危害用户身体健康的杂醇和杂菌,例如甲醇。且有氧发酵的液体中微生物含量可能会超过食品安全量。用户在饮用包含杂醇杂菌或微生物超标的饮品后,会影响用户的身体健康,出现例如食物中毒等反应。另一方面,发生有氧发酵的食材会生成溶于液体中的有色物质,该有色物质会使饮品褐变,色泽发生改变的饮品可能会让用户产生错误的判断,误将未完全发酵的饮品喝下,还会影响饮品的观感,降低用户的使用体验。

6、对此,本技术在食物处理设备上设置了过滤件。具体地,过滤件设置在发酵腔内部。完成过滤件的装配后,过滤件能够在食物处理设备的高度方向上分隔发酵腔,也就是将发酵腔分隔为上下分布的第一子腔体和第二子腔体。其中,液体可以穿过过滤件,固体食材会被过滤件阻挡。工作过程中,将食材和液体倒入烹饪腔后,部分食材可能漂浮在液面处,或悬浮在液体中。通过在液面以下设置过滤件,可以通过过滤件将食材压缩在发酵腔底部的空间中,并将发酵腔底部的部分液体挤压至过滤件上方的空间内。在此情况下,过滤件上方的液体即可起到密封作用,以阻止液面上方的氧气接触食材并与食材发生氧化发酵反应,从而解决食材在氧化发酵过程中易产生杂菌和杂醇,以及液体被食材氧化发酵反应所析出的物质染色发生褐变的技术问题,以得到品质优良且色泽艳丽的饮品。

7、在此基础上,食物处理设备上还设置有搅拌件和驱动组件。搅拌件设置在过滤件上。驱动组件设置在本体上,且驱动组件的动力输出端与过滤件相连接,以在工作中驱动过滤件以及过滤件上的搅拌件在发酵腔内转动。该技术方案中不对过滤件的转动方向和转动角度做具体限定,在不破坏过滤件上下分隔发酵腔这一状态的基础上,能够转动即可。具体地,在发酵腔内转动的过滤件和搅拌件可以起到类似于叶轮的作用,使液体和食材在过滤件的搅动下不断运动,例如液体和食材在发酵腔内螺旋转动。从而使食材和液体充分混合,进一步加快食材内部有利风味物质的析出速率,提升发酵速率,减少用户等待成品饮品的耗时。进而实现优化食物处理设备的结构,抑制食材的氧化发酵反应,提升食材的无氧发酵速率,提升所得饮品品质和安全性,提升用户使用体验的技术效果。

8、另外,本发明提供的上述食物处理设备还可以具有如下附加技术特征:

9、在上述技术方案中,过滤件包括:隔板,设于发酵腔内,包括过滤孔;转轴,穿设于隔板上,与驱动组件相连。

10、在该技术方案中,对过滤件的结构做出了限定。具体地,过滤件包括隔板和转轴,隔板横设在发酵腔内,将发酵腔分隔为分别位于隔板上下两侧的子腔体。其中隔板上设置有过滤孔,过滤孔的孔径与投入的固体食材的尺寸相匹配,满足仅供液体流通,阻挡固体食材穿过过滤孔的需求即可。在过滤件转动过程中,设置在隔板上的过滤孔同样可以在一定程度上起到搅动液体流动的作用,可以在分离部分液体和固体食材的基础上提升液体流动性。转轴穿设在隔板上,且转轴与驱动组件的动力输出端相连接。工作过程中,驱动组件驱动转轴绕其自身轴线转动,以带动转轴和隔板以及过滤件上设置的搅拌部同步转动,从而通过转动的搅拌部搅动发酵腔内的液体和固体食材运动,以提升食材中风味物质的析出速率,提升发酵菌与液体混合的均匀性。进而实现优化过滤件结构,提升发酵速率,提升用户使用体验的技术效果。

11、在上述任一技术方案中,转轴的两端均能够与驱动组件可拆卸连接隔板的两侧均设置有搅拌件。

12、在该技术方案中,转轴的两端均能够与传动机构可拆卸连接,在此基础上隔板将转轴分隔为第一段部和第二段部,第一段部和第二段部分别位于隔板的相对两侧。

13、在隔板的两侧均设置搅拌件。通过分别在隔板的两侧设置搅拌件,可以确保转轴的任一段部与驱动组件相连接时,隔板下方均存在可以搅动液体和食材运动的搅拌件。例如将第一段部与驱动组件相连时,与第二段部同侧的搅拌件能够接触并搅拌食材和液体。反之,第二段部与驱动组件相连时,与第一段部同侧的搅拌件能够接触并搅拌食材和液体。从而在调节过滤件相对位置的基础上保证搅拌功能不丧失,进而实现优化搅拌件结构,提升食物处理设备工作可靠性和稳定性的技术效果。

14、在上述任一技术方案中,隔板将转轴分隔为分别位于隔板两侧的第一段部和第二段部,搅拌件包括:第一搅拌件,与第一段部和/或隔板相连,第一搅拌件和第一段部位于隔板的同侧;第二搅拌件,与第二段部和/或隔板相连,第二搅拌件和第二段部位于隔板的同侧;其中,在转轴的轴线方向上,第二搅拌件的长度大于第一搅拌件的长度。

15、在该技术方案中,承接前述技术方案,对搅拌件的结构做出了展开说明。具体地,搅拌件包括第一搅拌件和第二搅拌件。第一搅拌件与第一段部位于隔板的同侧,且第一搅拌件与隔板和/或第一段部相连接。第二搅拌件与第二段部位于隔板的同侧,且第二搅拌件与隔板和/或第二段部相连接。其中,在转轴的轴线方向上,第二搅拌件的长度大于第二搅拌件的长度,换句话说,在食物处理设备中,第二搅拌件的高度大于第一搅拌件的高度。在将第一段部与驱动组件相连接时,隔板与发酵腔底壁间的距离较大,通过设置高度较大的第二搅拌件可以在此状态下保证搅拌件的搅拌纵身,确保隔板下方的食材和液体可以被搅拌件充分搅拌。对应地,在将第二段部与驱动组件相连接时,隔板与发酵腔底壁间的距离较小,通过设置高度较小的第一搅拌件可以在保证搅拌充分的基础上避免搅拌件与发酵腔底壁干涉。进而实现了优化搅拌件结构,提升食物处理设备工作稳定性和可靠性,提升发酵速率的技术效果。

16、在上述任一技术方案中,搅拌件为连接转轴和隔板的筋条;筋条分布于转轴的轴线所处的平面上。

17、在该技术方案中,对搅拌件的结构形式做出了限定。搅拌件为筋条。具体地,第一搅拌件为单个筋条,筋条的其中一端与隔板的板面相连接,另一端与第一端部的周侧面相连接,以在第一段部和隔板的夹角区域形成搅拌件。对应地,第二搅拌件为至少两个筋条,其中一个筋条的一端与隔板的板面相连接,另一端与第二段部的周侧面相连接。其余筋条在高度方向上叠设在上述与隔板相连接的筋条上。以提升第二搅拌件的高度。通过将搅拌件设置为筋条,可以在满足搅拌需求的基础上减少搅拌件和液体间的阻力,从而降低驱动组件的能耗。同时,设置筋条可以在搅拌件上构造出供固体食材和液体穿过的通道,以提升搅拌件两侧物料的互通性。其中,筋条分布在转轴的轴线所处的平面上。进而实现了优化搅拌件结构,提升物料搅拌性能,提高液体、食材和发酵菌的混合均匀性,加快发酵速度的技术效果。

18、在上述任一技术方案中,驱动组件包括:驱动件,设于本体上;传动机构,连接驱动件和转轴。

19、在该技术方案中,对驱动组件的结构做出说明。具体地,驱动组件包括驱动件和传动机构。驱动件安装在本体上,传动机构的动力输入端与驱动件的动力输出端相连接,传动机构的动力输出端与过滤件相连,以带动过滤件在发酵腔内转动。其中,该技术方案不对驱动件的数目和传动机构的形式做硬性限定满足驱动过滤件在发酵腔内转动的需求即可。

20、在上述任一技术方案中,传动机构包括:第一连接轴,一端与驱动件相连;第二连接轴,一端与第一连接轴的另一端可拆卸连接,另一端与转轴连接。

21、在该技术方案中,对传动机构的结构做出限定。具体地,传动机构包括可拆卸相连的第一连接轴和第二连接轴。其中,第一连接轴的一端通过联轴器与驱动件的动力输出轴相连接,第一连接轴的另一端与第二连接轴的第一端可拆卸连接。第二连接轴的第二端与转轴可拆卸连接。工作过程中,驱动件将动力经由第一连接轴和第二连接轴输送至转轴上,从而驱动第一连接轴、第二连接轴、过滤件和搅拌件同步转动,以实现物料的搅拌。通过设置可拆卸的第二连接轴,使用户可以通过选择不同长度的第二连接轴来进一步调节过滤件在发酵腔内的位置,同时将第二连接轴和过滤件可拆卸连接可以降低过滤件的清洗或维护难度。进而实现优化传动机构结构,降低传动机构维护难度,为用户提供便利条件的技术效果。

22、在上述任一技术方案中,传动机构还包括:第一定位孔,设于第二连接轴的其中一个端面上,部分第一连接轴插入第一定位孔;第二定位孔,设于第二连接轴的另一个端面上,部分转轴插入第一定位孔;其中,第一定位孔和第二定位孔的截面形状均为多边形。

23、在该技术方案中,第二连接轴的两个端面上分别设置有第一定位孔和第二定位孔。第一定位孔用于定位连接第一连接轴,装配过程中将部分第一连接轴插接在第一定位孔内即可完成第一连接轴和第二连接轴的连接。对应地,第二定位孔用于定位连接转轴,将部分转轴插接在第二定位孔内即可完成第二连接轴和转轴的连接。其中,第一定位孔和第二定位孔在垂直于第二连接轴的轴线的截面上的形状为多边形,对应的在该截面上,第一连接轴和转轴的形状为相匹配的多边形。通过设置截面形状为多边形的定位孔,以及配合设置对应形状的连接端部,可以在轴线方向上完成动力传输,使第一连接轴、第二连接轴和转轴沿同一轴线转动,避免第一连接轴、第二连接轴和转轴之间出现相对转动。进而实现优化驱动机构的结构,提升传动稳定性和可靠性的技术效果。

24、在上述任一技术方案中,本体包括:杯体,发酵腔位于杯体内;盖体,与杯体相连,能够盖合在杯体的开口上,驱动组件设于盖体上。

25、在该技术方案中,对本体的结构做出展开说明。具体地,本体包括杯体和盖体。杯体内部形成有发酵腔,杯体的顶端设有与发酵腔连通的开口。盖体可开合地设置在杯体的开口处,以通过盖体开启或封闭杯体。工作过程中,先将食材和液体由开口倒入杯体,其后将盖体盖合在开口处即可为食材和液体提供密封性较好的发酵腔,待发酵完成后,打开盖体即可将杯体内的成品饮品倒出,以供用户饮用。其中,驱动组件设置在盖体上,将盖体由开口处移开即可将传动机构以及过滤件有发酵腔中取出,反之将盖体盖合在开口处,即可将传动结构和过滤件定位在预定安装位置。该结构可以在拆卸盖体时同步拆卸过滤件和传动机构,可以为用户倾倒饮品以及食材残渣提供便利条件,并且在清洗过程中,用户可分别清洗中空的杯体和拆出的传动机构以及过滤件,清洗难度较低。进而可以实现优化本体结构,提升食物处理设备实用性,降低食物处理设备清洗难度,提升用户使用体验的技术效果。

26、在上述任一技术方案中,食物处理设备还包括:第一耦合器,设于盖体上,与驱动组件连接;供电组件;第二耦合器,设于杯体上,与供电组件连接,且能够与第一耦合器耦合连接。

27、在该实施例中,食物处理设备上还设置有供电组件、第一耦合器和第二耦合器。供电组件设置在基座上,与温度调节组件相连。第二耦合器设置在杯体上,位于杯体顶端,与供电组件相连。第一耦合器设置在盖体上,位于盖上朝向杯体开口的一端,与驱动组件相连。在将盖体盖合在杯体的开口上方后,第一耦合器和第二耦合器耦合连接,供电组件所输出的电能即可经由第二耦合器和第一耦合器传递至驱动组件上,从而为驱动组件带动过滤件升降提供动力支持。设置第一耦合器和第二耦合器可以在满足驱动组件和杯体分体式结构的基础上完成供电,进而实现优化食物处理设备结构,降低食物处理设备结构复杂度的技术效果。

28、在上述任一技术方案中,本体还包括:基座,杯体设于基座上;温度调节组件,设于基座上,用于调节发酵腔的温度。

29、在该技术方案中,本体还包括基座,基座为杯体的支撑结构,将基座放置在桌面等区域后即可将杯体安装在基座上方。其中,杯体和基座可以是分体式结构,在需要移动杯体时将杯体由基座上取下。杯体和基座还可以是通过连接件连接在一起的一体结构,移动杯体时基座随同杯体运动。在基座和杯体分体的情况下,将食物和食材倒入杯体后,即可将杯体安装在基座上,随即将盖体扣合在杯体上即可执行发酵工作,通过设置基座可以为用户清洗杯体以及倾倒饮品提供便利条件,避免杯体底部的其他工作结构为用户清洗杯体以及倾倒饮品带来不便。其中,基座上还设置有温度调节组件,温度调节组件与杯体相对设置,用于调节杯体的温度。温度调节组件可以包括电热件以通过接触加热发酵腔,温度调节组件还可以包括电磁加热件,以通过电磁场加热杯体。温度调节组件还可以包括冷媒制换热系统,以通过冷媒加热或制冷发酵腔,对于加热组件的具体结构,该技术方案中不作硬性限定,满足发酵腔的温度调节即可,通过设置温度调节组件,可以借助温度调节组件将发酵腔内的温度调节至适宜发酵菌产生发酵反应的温度下,从而提升发酵效率,缩短用户等待时间。其中不同的食材对应不同的发酵适宜温度,设置可调节的温度调节组件有助于提升食物处理设备的适用范围。进而实现了优化本体结构,提升食物处理设备实用性,替身发酵效率,降低用户操作难度,提升用户使用体验的技术效果。

30、在上述任一技术方案中,杯体包括:外壳;内胆,可拆卸地设于外壳中。

31、在该技术方案中,对杯体的结构做出限定。具体地,杯体包括外壳和内胆,内胆内部形成用于盛放食物的发酵腔,且内胆具备高导热性能,可通过加热内胆来提升发酵腔内的温度。外壳罩设在内胆外侧,一方面用于保护内胆结构不被外部冲击破坏,另一方面起到隔热作用,降低内胆与外部环境的热交换效率。其中,内胆可拆卸地设置在外壳中,在装载食材或清洗内胆时,用户可将内胆由外壳上拆下,从而为用户提供便利条件,降低清洗难度。

32、在上述任一技术方案中,内胆的周侧面与外壳相间隔,杯体还包括:保温层,设于内胆和所外壳体之间。

33、在该技术方案中,承接前述技术方案,内胆的周侧面与外周侧的外壳之间留有间隔,该间隔内填充有保温层。通过在内胆和外壳之间设置保温层,能够降低内胆和外壳之间的热交换效率,从而降低环境温度对发酵腔内的发酵温度的影响,确保食材和液体可以在温度适宜的温度下高效完成发酵工艺。进而实现提升杯体保温性能,提升发酵可靠性的技术效果。

34、在上述任一技术方案中,温度调节组件包括:半导体制冷件,设于基座上,与杯体相接触。

35、在该技术方案中,对温度调节组件的结构做出了限定。具体地,温度调节组件内设置有半导体制冷件。半导体制冷件设置在基座的顶部,在将杯体放置在基座顶部后,半导体制冷件能够对发酵腔进行制冷。具体地,半导体制冷件可与内胆直接接触,在此情况下外壳底部设置有避让孔,内胆的底壁部分暴露在避让孔中,在将杯体放置在基座上方后,半导体制冷件部分嵌入避让孔,并与内胆的底壁直接接触,以直接对内胆进行制冷。其中,半导体制冷件上还可以设置金属导热件,金属导热件与半导体制冷件的冷端相接触,位于半导体制冷件和内胆之间,在将杯体放置在基座上方后,内胆上的热量经由金属导热件传递至半导体制冷件上,一降低发酵腔的温度。金属具备优良的导热性,通过设置金属导热件可以提升半导体制冷件和发酵腔之间的换热效率,从而提升半导体制冷件对发酵腔的加热效率和制冷效率。

36、其中,金属导热件的尺寸大于半导体制冷件的尺寸,在俯视角度下,金属导热件可以覆盖半导体制冷件。在此基础上,凹槽内还设置有环形隔热件,隔热件环绕金属导热件设置,用于降低金属导热件向周侧传递热量的效率。从而降低半导体制冷件在工作过程中的热量损失。从而进一步提升半导体制冷件的制冷效率和制热效率。

37、工作过程中,向半导体制冷件正向通电,则半导体制冷件上与杯体相接触的顶端为冷端,背离杯体的底端为热端,温差致使杯体内的热量被半导体制冷件吸收,从而通过半导体完成针对杯体的制冷。对应地,在向半导体制冷件反向通电后,半导体制冷件上的冷端和热端对调,位于顶部且与杯体相接触的一端为热端,反之背离杯体的一端为冷端,同理在温差作用下,半导体制冷件的热端中的热量传递至杯体内,以完成针对杯体的制热。通过设置该半导体制冷件,使食物处理设备同时具备了加热和制冷功能,以确保发酵腔内的温度可以被调节至内部盛放食材的最佳发酵温度上。相关技术中,发酵设备仅具备制冷或制热功能,但单一的温度调节模式无法满足各类食材的发酵需求,并且在环境温度较高或较低时,仅具备单一温度调节模式的发酵设备无法消除环境温度对发酵速率的影响,易产生发酵速度缓慢或食材易腐烂的技术问题。而本技术通过设置半导体制冷件解决了这一问题,一方面半导体制冷件可以根据食材的发酵适宜温度提升或降低发酵腔的温度,以确保发酵速度,另一方面半导体制冷件可以在环境温度较高时对杯体制冷,在环境温度较低时对杯体制热,以消除环境温度对发酵速率和发酵品质的影响。进而实现优化温度调节组件结构,提升食物处理设备实用性和适用范围,提升发酵效率以及所得食物品质,提升用户使用体验的技术效果。

38、在上述任一技术方案中,食物处理设备还包括:传感器,设于本体和/或基座上,用于感测发酵腔的温度;控制器,连接温度调节组件和传感器。

39、在该技术方案中,食物处理设备上还设置有传感器和控制器。传感器设置在本体和/或基座上,传感器设于本体上时,具体可设置在内胆的底壁或侧壁上,还可以设置在发酵腔内部,再或者设置在盖体上,并在扣合盖体时置于发酵腔内,对此该技术方案不对传感器的位置做硬性限定,满足感测发酵腔内部温度这一基本需求即可。控制器则分别与传感器和半导体制冷件相连接,并通过传感器所感测到的温度信号对应控制半导体制冷件工作。

40、具体地,在发酵前,预设目标发酵温度和目标冷储温度。发酵时,通过传感器实时监控发酵腔的温度值,并实时判断发酵腔的温度值与目标发酵温度的差值,发酵腔的温度值大于目标发酵温度时,向半导体制冷件正向通电,以启动制冷模式。其中温度差值越大,半导体制冷件的运行功率越大。当发酵腔的温度值等于目标发酵温度时,控制半导体制冷件间断工作或控制半导体制冷件低功耗运行,从而启动保温模式。当发酵腔的温度值小于目标发酵温度时,向半导体制冷件反向通电,以启动加热模式,且温度差值越大,半导体制冷件的运行功率越大。发酵完成后,实时检测发酵腔的温度值,实时判断发酵腔的温度值与目标冷储温度的差值,当发酵腔的温度值大于目标冷储温度时,启动制冷模式,且温度差值越大,制冷功率越大;当发酵腔的温度值等于目标冷储温度时,启动保温模式;当发酵腔的温度值小于目标冷储温度时,启动加热模式,且温度差值越大,加热功率越大。由此可见,通过设置控制器和传感器,有利于实现食物处理设备的自动化控制和智能化控制,起到提升食物处理设备性能,提高用户使用体验和所得食物品质的技术效果。

41、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!