一种基于铝合金型材无缝组角装置及工艺的制作方法

1.本发明涉及铝合金组角技术领域,尤其是一种基于铝合金型材无缝组角装置及工艺。

背景技术:

2.参考中国专利公开号为cn206903478u的一种铝木复合门窗型材的隔热条装置,包括外窗框和平滑板,所述外窗框的上端靠近窗扇侧设置有侧壁清洁刷安装卡槽,所述外窗框的下端靠近窗扇侧设置有内窗框,所述内窗框与外窗框的连接处设置有水平隔热条,两个所述水平隔热条的连接处设置有垂直隔热条,所述水平隔热条的左右两端均设置有卡合凸起,所述垂直隔热条的左右两侧均设置有镂空隔热室,所述平滑板安装在卡合凸起的外侧,所述内窗框上靠近窗扇侧设置有底部清洁刷安装卡槽。该专利穿条隔热铝合金是采用先碾压复合工艺,使得室内外的2支或者多支分型材通过隔热条连接在一起,然后在整型材表面喷涂所需的颜色,最后门窗加工厂根据订单的要求来切割整型材,通过制定的加工工艺来完成隔热铝合金门窗的制作。这种先喷涂颜色后再制作门窗,切割后组角,切割后端面接口会留下缝隙而影响美观,严重的会导致渗水现象。铝合金门窗系列多,可选颜色多,型材种类多,不同的型材配置不同的隔热条,型材一旦复合,这里的复合指铝合金分型材和隔热条之间的碾压复合,就只能作为制定的整型材来使用,导致门窗厂的型材库存多,大大占用企业的资金。

技术实现要素:

3.本发明解决了现有技术在组角时留有缝隙且需要整体存储浪费库存空间的问题,提出一种基于铝合金型材无缝组角装置及工艺,先选取定量原色型材进行组角,组角后进行喷涂,最终型材的涂层覆盖在组角整体上,形成无缝组角;同时组角方式从原先的碾压复合替换为螺纹连接的方式,避免预先组角形成整体构件带来的库存空间增大的问题。

4.为实现上述目的,提出以下技术方案:

5.一种基于铝合金型材无缝组角装置,包括内分型材、隔热条异型材和外分型材,所述隔热条异型材用于连接内分型材和外分型材,所述内分型材与隔热条异型材通过自攻螺钉固定在一起,所述隔热条异型材卡扣固定在外分型材上,所述内分型材、隔热条异型材和外分型材组成的整体的外侧设有等厚的涂层。

6.本发明创新地使用自攻螺钉将室内外的内分型材、外分型材和隔热条异型材连接在一起成为一体,与现有技术通过碾压复合形成的预先组角,再根据需求裁剪切角相比,本发明可以实现按需取材,根据设计需求先加工本色型材,然后采用螺钉连接室内外分型材和隔热条异型材,最大程度的减低库存,实现产品用多少,取多少,最大程度的节约材料,并极大减少资金在型材和隔热条的库房上无效堆积,从而大大提高材料的综合利用率,同时本发明也是节约能耗,减少碳排放的一种方式。本发明等厚的涂层是在内分型材、隔热条异型材和外分型材组成整体后再喷涂,利用表面油膜的张力覆盖型材组角时的接缝,实现无

缝的喷涂效果。

7.作为优选,所述隔热条异型材包括头部型材和尾部型材,所述头部型材设有垂直于尾部型材的第一凸块、第二凸块和第三凸块,所述第一凸块和第二凸块之间形成第一槽,所述第二凸块和第三凸块之间形成第二槽,所述内分型材设有平行的第一加长鳍和第二加长鳍,所述第一加长鳍卡置于第一槽,所述第二加长鳍卡置于第一槽,所述自攻螺钉依此穿过第一凸块、第一加长鳍、第二加长鳍和第三凸块,所述尾部型材用于卡置固定于外分型材上。

8.本发明为了增加组角螺纹连接的强度,在内分型材上加设有第一加长鳍和第二加长鳍,同时本发明的隔热条异型材设有第一凸块、第二凸块和第三凸块,自攻螺钉依次连接第一凸块、第一加长鳍、第二加长鳍和第三凸块,其中穿透了第一加长鳍和第二加长鳍增强了结构连接强度。

9.作为优选,所述第一加长鳍和第二加长鳍的头部均设有倒角,所述第一槽和第二槽的槽口处均设有导向斜面。本发明设置倒角和导向斜面的目的是方便组角时使第一加长鳍卡入第一槽和第二加长鳍卡入第二槽。

10.作为优选,所述尾部型材包括左右对称斜口槽和卡接块,所述外分型材设有左右对称的斜口扣块和滑槽,所述斜口扣块滑动连接于斜口槽内,所述卡接块滑动连接于滑槽内,所述卡接块与滑槽过盈配合。

11.作为优选,所述第二凸块、第三凸块和尾部型材内均设有隔热气室。本发明设置隔热气室的目的是减少隔热条异型材的体积,节约成本同时方便自攻螺钉穿透,同时多个隔热气室使得隔热的效果更好。

12.作为优选,所述尾部型材一侧设有延伸块。

13.一种基于铝合金型材无缝组角工艺,采用上述的一种基于铝合金型材无缝组角装置,包括以下步骤:

14.s1,根据设计需求截取一定长度的内分型材、隔热条异型材和外分型材;

15.s2,将内分型材和外分型材卡置在隔热条异型材上;

16.s3,利用自攻螺钉将内分型材和隔热条异型材固定在一起形成组角整体;

17.s4,根据设计需求将带有颜色的涂料喷涂到组角整体外侧。本发明创新地使用自攻螺钉将室内外的内分型材、外分型材和隔热条异型材连接在一起成为一体,与现有技术通过碾压复合形成的预先组角,再根据需求裁剪切角相比,本发明可以实现按需取材,根据设计需求先加工本色型材,然后采用螺钉连接室内外分型材和隔热条异型材,最大程度的减低库存,实现产品用多少,取多少,最大程度的节约材料,并极大减少资金在型材和隔热条的库房上无效堆积,从而大大提高材料的综合利用率,同时本发明也是节约能耗,减少碳排放的一种方式。本发明等厚的涂层是在内分型材、隔热条异型材和外分型材组成整体后再喷涂,利用表面油膜的张力覆盖型材组角时的接缝,实现无缝的喷涂效果。

18.本发明的有益效果是:

19.1、本发明采用自攻螺钉将室内外的内分型材、外分型材和隔热条异型材连接在一起成为一体,实现按需取材,最大程度的节约材料,并极大减少资金在型材和隔热条的库房上无效堆积,从而大大提高材料的综合利用率;

20.2、本发明在内分型材上加设有第一加长鳍和第二加长鳍,自攻螺钉依次连接第一

凸块、第一加长鳍、第二加长鳍和第三凸块,其中穿透了第一加长鳍和第二加长鳍增强了结构连接强度;

21.3、本发明等厚的涂层是在内分型材、隔热条异型材和外分型材组成整体后再喷涂,利用表面油膜的张力覆盖型材组角时的接缝,实现无缝的喷涂效果。

附图说明

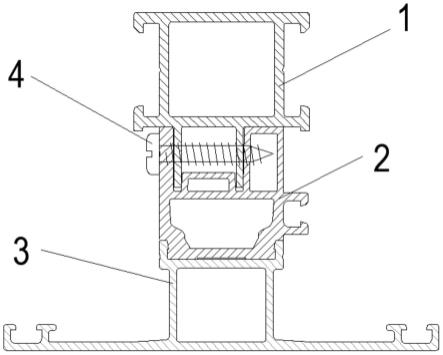

22.图1是实施例1的装置剖视图;

23.图2是实施例1的装置爆炸视图;

24.图3是实施例2的装置剖视图;

25.其中:1、内分型材2、隔热条异型材3、外分型材4、自攻螺钉11、第一加长鳍12、第二加长鳍21、第一槽22、第二槽23、斜口槽24、卡接块25、隔热气室26、延伸块31、斜口扣块32、滑槽。

具体实施方式

26.实施例1:

27.本实施例提出一种基于铝合金型材无缝组角装置,参考图1,包括内分型材1、隔热条异型材2和外分型材3,隔热条异型材2用于连接内分型材1和外分型材3,内分型材1与隔热条异型材2通过自攻螺钉4固定在一起,隔热条异型材2卡扣固定在外分型材3上,内分型材1、隔热条异型材2和外分型材3组成的整体的外侧设有等厚的涂层。

28.参考图2,隔热条异型材2包括头部型材和尾部型材,头部型材设有垂直于尾部型材的第一凸块、第二凸块和第三凸块,第一凸块和第二凸块之间形成第一槽21,第二凸块和第三凸块之间形成第二槽22,内分型材1设有平行的第一加长鳍11和第二加长鳍12,第一加长鳍11卡置于第一槽21,第二加长鳍12卡置于第一槽21,自攻螺钉4依此穿过第一凸块、第一加长鳍11、第二加长鳍12和第三凸块,尾部型材用于卡置固定于外分型材3上。

29.参考图2,第一加长鳍和第二加长鳍的头部均设有倒角,第一槽21和第二槽22的槽口处均设有导向斜。本发明设置倒角和导向斜面的目的是方便组角时使第一加长鳍卡入第一槽和第二加长鳍卡入第二槽。尾部型材包括左右对称斜口槽23和卡接块24,外分型材3设有左右对称的斜口扣块31和滑槽32,斜口扣块31滑动连接于斜口槽23内,卡接块24滑动连接于滑槽32内,卡接块24与滑槽32过盈配合。第二凸块、第三凸块和尾部型材内均设有隔热气室25。本发明设置隔热气室的目的是减少隔热条异型材的体积,节约成本同时方便自攻螺钉穿透,同时多个隔热气室使得隔热的效果更好。本实施例的尾部型材一侧设有延伸块26,延伸块26根据设计要求进行定做。

30.本实施例还提出一种基于铝合金型材无缝组角工艺,采用上述的一种基于铝合金型材无缝组角装置,包括以下步骤:

31.s1,根据设计需求截取一定长度的内分型材1、隔热条异型材2和外分型材3;

32.s2,将内分型材1和外分型材3卡置在隔热条异型材2上;具体的将尾部型材的卡接块24滑动连接于滑槽32,由于卡接块24与滑槽32过盈配合,使得隔热条异型材2与外分型材3固定连接,再利用自攻螺钉4将内分型材1与隔热条异型材2固定在一起。

33.s3,利用自攻螺钉4将内分型材1和隔热条异型材2固定在一起形成组角整体;

34.s4,根据设计需求将带有颜色的涂料喷涂到组角整体外侧。

35.本发明创新地使用自攻螺钉将室内外的内分型材、外分型材和隔热条异型材连接在一起成为一体,与现有技术通过碾压复合形成的预先组角,再根据需求裁剪切角相比,本发明可以实现按需取材,根据设计需求先加工本色型材,然后采用螺钉连接室内外分型材和隔热条异型材,最大程度的减低库存,实现产品用多少,取多少,最大程度的节约材料,并极大减少资金在型材和隔热条的库房上无效堆积,从而大大提高材料的综合利用率,同时本发明也是节约能耗,减少碳排放的一种方式。本发明等厚的涂层是在内分型材、隔热条异型材和外分型材组成整体后再喷涂,利用表面油膜的张力覆盖型材组角时的接缝,实现无缝的喷涂效果。

36.本发明为了增加组角螺纹连接的强度,在内分型材上加设有第一加长鳍和第二加长鳍,同时本发明的隔热条异型材设有第一凸块、第二凸块和第三凸块,自攻螺钉依次连接第一凸块、第一加长鳍11、第二加长鳍12和第三凸块,其中穿透了第一加长鳍和第二加长鳍增强了结构连接强度。

37.实施例2:

38.本实施例在实施例1的基础上替换了不同型号的内分型材1和外分型材5,为此替换了不同型号的隔热条异型材3,参考图3,对此本实施例的尾部型材设有与实施例1不同的延伸块26,延伸块26根据设计要求进行定做。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1