固体调料下料装置以及自动烹饪机的制作方法

本发明涉及烹饪,尤其涉及一种固体调料下料装置以及自动烹饪机。

背景技术:

1、调料的投放作为烹饪过程的关键环节,需要合适把握投放时机并精准控量,才能保证烹饪出来的菜品味道鲜美。

2、现有的调料投放装置大多采用多个相对独立的投料罐,当需要下料时,各个投料罐分别执行下料操作。

3、以上的调料投放装置存在以下缺陷:每个投料罐都要分别设置驱动调料下料的驱动装置,增加成本,占用体积大,走线设置困难。以上缺陷同时导致采用此类投料投放装置的难以小型化,不便在家庭中应用。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中调料投放装置体积大、成本高的缺陷,提供一种固体调料下料装置以及自动烹饪机

2、本发明是通过下述技术方案来解决上述技术问题:

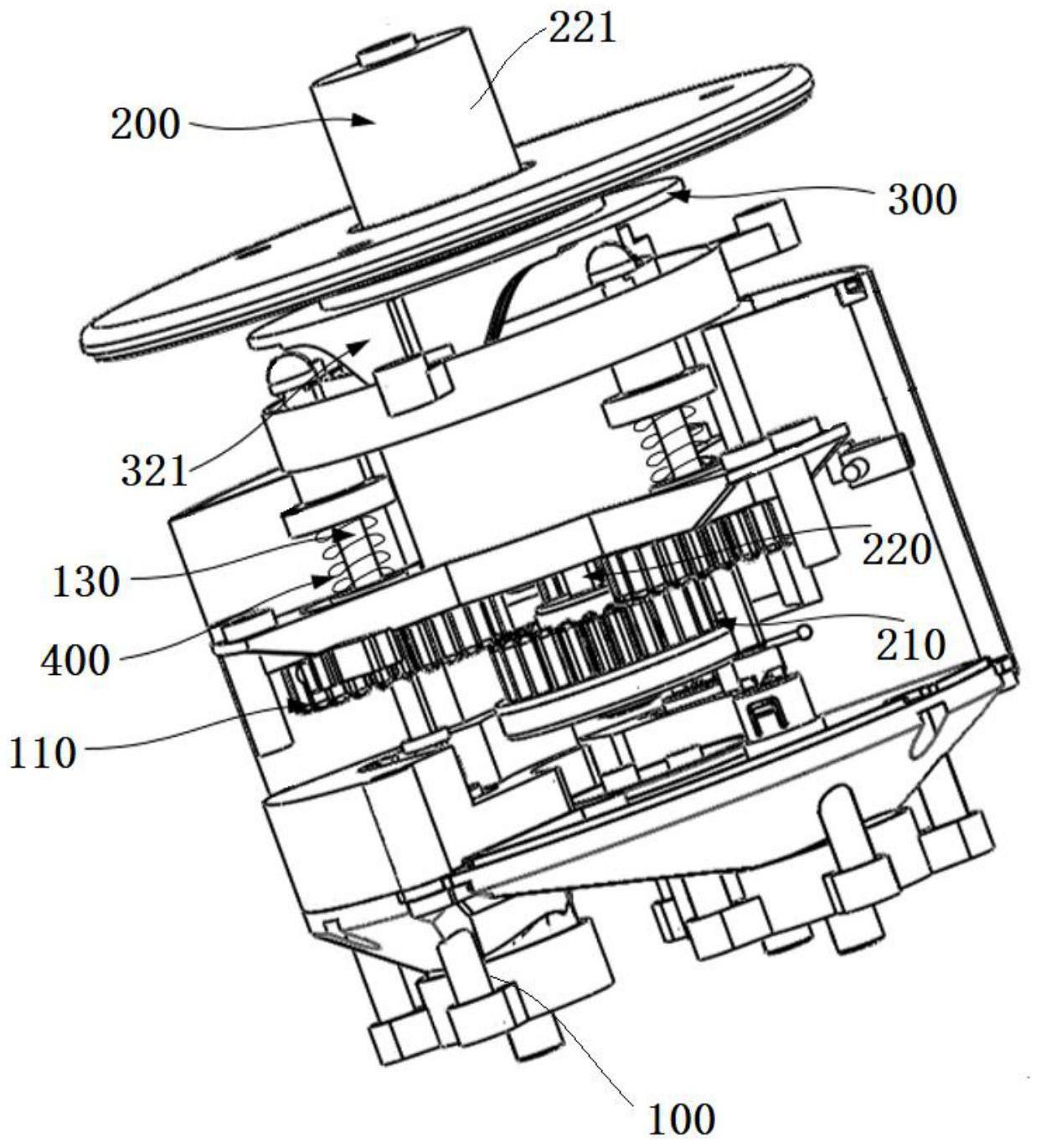

3、一种固体调料下料装置,包括多个下料装置和驱动机构,其特征在于:所述下料装置能够在与所述驱动机构传动连接的工作状态和与所述驱动机构解除传动的静置状态间切换,所述固体调料下料装置还包括选择机构,所述选择机构与所述驱动机构间通过单向传动机构传动连接,其能够在所述驱动机构沿正向移动时随其移动,沿反向移动时解除传动,所述选择机构随所述驱动机构沿正向移动时的路径经过分别对应多个所述下料装置的选择位置,所述选择机构在达到所述选择位置时能够使所述下料装置自静置状态切换至工作状态。

4、该下料装置的具体工作方式如下:

5、s10:驱动机构正向旋转,驱动选择机构达到选择位置,带动对应的下料装置达到工作状态;

6、s20:驱动机构反向旋转,此时选择机构位置不变,下料装置运转,直至下料结束;

7、s30:重复步骤s10和s20,直至下料结束。

8、本发明的固体调料下料装置仅通过一个驱动机构即可实现调料选择操作和调料下料操作,有效节省了成本,缩减了体积。采用此类固体调料下料装置的烹饪机能够更好的实现小型化,方便在家庭环境下使用。

9、优选的,所述工作状态对应所述下料装置处于工作位置时的状态,所述静置状态对应所述下料装置处于静置位置时的状态,所述选择机构的移动路径和处于静置位置的多个下料装置部分重合,所述选择机构能够在达到所述选择位置时带动所述下料装置自静置位置移动到工作位置。从而实现下料装置的选择下料。

10、优选的,所述固体调料下料装置还包括一复位件,所述复位件能对所述下料装置施加驱动其朝静置状态移动的偏压力。复位件能够在选择机构离开选择位置后,带动下料装置自工作位置复位移动至静止位置。从而停止下料装置的下料动作并满足后续的循环操作要求。

11、优选的,所述下料装置与驱动机构间通过离合装置相连,所述静置状态对应所述离合装置解除连接时的状态,所述工作状态对应所述离合装置连接时的状态,在所述选择位置设有通电结构,所述选择机构在达到所述选择位置能够接触所述通电结构以使所述离合装置通电并切换至连接状态。

12、该静置状态对应离合装置解除连接时的状态,该工作状态对应离合装置连接时的状态,在选择位置设有通电结构,选择机构在达到选择位置能够接触通电结构以使离合装置通电并切换至连接状态,此时主体部分与从动轴连接,能够执行下料操作。

13、优选的,所述驱动机构包括主齿轮,多个所述下料装置布置于所述主齿轮的周向侧并具有能够与所述主齿轮啮合的从动齿轮,所述从动齿轮在所述下料装置处于静置状态时与所述主齿轮轴向错位布置,在所述下料装置处于工作状态时与所述主齿轮传动啮合。采用以上类似行星齿轮的结构可使主齿轮同时驱动多个从动齿轮并有效节省水平面积占用。将从动齿轮设置成与主齿轮轴向错位布置,可通过选择机构带动下料装置的轴向运动实现与主动齿轮的啮合或解除啮合,这样的布置方式无需下料装置在水平面上为下料装置预留出供其活动的空间,减少水平面积占用,从而有利于进一步减少采用该固下料装置的烹饪机体积。

14、优选的,所述驱动机构还包括穿设于所述主齿轮中的驱动轴,所述选择机构通过单向传动机构与所述驱动轴连接,所述选择机构上设有一轴向朝所述下料装置方向延伸的干涉部,所述干涉部的运动路径与处于静置状态的多个所述下料装置重叠,所述干涉部与下料装置的重叠部分轴向高度大于处于静置状态的从动齿轮与所述主齿轮间的轴向间距。由此当干涉部运行经过下料装置时,能够顶动下料装置向下移动直至从动齿轮与主齿轮啮合,实现下料装置的运转。

15、优选的,所述下料装置包括从动轴和主体部分,所述从动轴穿设于从动齿轮中,所述从动齿轮和从动轴能够相对所述主体部分轴向移动,所述从动轴的一端能够与所述主体部分止转连接,另一端与所述干涉部配合设置。

16、采用这样的结构使得下料装置无需整体进行升降,一方面减少了活动部件,降低了制造难度,另一方面,由于主体部分为相对静止的结构,能够方便对储存调料的调料舱进行密封,避免调料受潮,此外,这样的设置也减少了下料装置滑动时接触面积,有利于减少滑动摩擦力,避免下落装置在长期使用后因磨损导致摩擦力增大卡死。

17、优选的,所述驱动机构包括一闭环的传动链,多个所述下料装置沿所述传动链布置,所述下料装置包括能够与所述传动链传动配合的传动轮,所述传动轮在所述下料装置处于静置状态时与所述传动链轴向错位布置;在所述下料装置处于工作状态时与所述传动链啮合。

18、s10:传动链正转带动选择模块沿轨迹移动至选择位置,此时选择机构上的干涉件与下料装置接触,带动下料装置自静置状态切换至工作状态;

19、s20:传动链反向转动,此时选择模块不动,下料装置运转以执行下料操作;

20、重复以上步骤s10,s20直至所有的下料装置下料结束。

21、上述方案的选择机构和驱动机构同样能够执行选择操作和下料操作。

22、优选的,所述选择机构包括一置于所述传动链上方且轨迹与所述传动链重叠的导轨,置于所述导轨上的选择模块,所述选择模块通过单向传动机构与所述传动链连接,所述选择机构上设有一轴向朝所述下料装置方向延伸的干涉件,所述干涉件的运动路径与处于静置状态的多个所述下料装置重叠,所述干涉件与下料装置的重叠位置轴向高度大于处于静置状态的传动轮与所述传动链间的轴向间距。

23、优选的,所述单向传动装置包括棘轮和棘爪,所述棘轮和棘爪分设于所述选择机构和驱动机构上,由此能够实现单向传动。

24、优选的,所述下料装置包括研磨控量组件,所述研磨控量组件包括:

25、外套筒,外套筒的内周面沿轴向依次形成粗研磨螺纹和细研磨螺纹,粗研磨螺纹的螺距大于细研磨螺纹的螺距;

26、研磨锥台,研磨锥台设置于外套筒的内部;研磨锥台的锥面设有粗研磨筋和细研磨筋;

27、研磨锥台的锥面与外套筒的内周面形成研磨空间,外套筒的两端分别形成进料口和出料口,粗研磨筋靠近进料口,细研磨筋靠近出料口;研磨锥台与外套筒之间的距离从进料口至出料口方向逐渐缩小。

28、使用时,将大颗粒的调料从进料口放进研磨空间内部,转动外套筒或研磨锥台,在粗研磨螺纹和粗研磨筋的作用下,大颗粒调料被挤压破碎成小颗粒调料,并由于研磨锥台与外套筒之间的距离从进料口至出料口方向逐渐缩小,调料颗粒变小后不断的滚动并靠近出料口,当调料颗粒的尺寸小到可以滚动至细研磨螺纹与细研磨筋组成的研磨空间时,调料颗粒被近一步的挤压和碾碎,当细研磨螺纹与细研磨筋之间的距离越来越近时,调料颗粒被进一步打碎变小,当调料颗粒足够小时,从出料口排出,完成整个下料过程。并且当研磨控量组件在运作过程中,每个研磨空间均有不同大小的调料颗粒,每当研磨锥台与外套筒产生相对转动时,下料口会落下对应量的调料。

29、优选的,粗研磨筋和细研磨筋均在研磨锥台的锥面斜向设置。粗研磨筋和细研磨筋斜向设置有利于与细研磨螺纹和粗研磨螺纹进行配合,对调料进行精细且均匀的研磨。

30、优选的,所述粗研磨螺纹的延伸方向与粗研磨筋延伸方向交错;细研磨螺纹的延伸方向与细研磨筋延伸方向交错。细研磨螺纹的延伸方向与细研磨筋延伸方向交错。在本实施例中,上述的交错设置可以对调料进行精细且均匀的研磨,还可以对调料起到挤压碎裂的效果。

31、优选的,所述下料装置还包括容积控量组件,包括:

32、第二从动轴;沿所述第二从动轴的轴向依次设置且互相贴合的上落料板、定量仓和下落料板,所述定量仓与所述第二从动轴为轴连接,所述上落料板设有上落料口,所述下落料板设有下落料口,所述下落料口和上落料口轴向不重合;所述定量仓设有轴向贯穿的定量孔;

33、所述第二从动轴能带动所述定量仓转动;

34、或,所述上落料板或所述下落料板相对所述定量仓转动;

35、所述定量孔与所述上落料板和下落料板的相对运动轨迹,依次与所述上落料孔和下落料孔重合。

36、具体地,将上落料板和下落料板贴合在定量仓上下端面,下落料口、上落料口和定量孔轴向不重合,当有下料需要时,转动上落料板,将上落料口与定量仓的定量孔重合,使得调料可以从落入定量孔中,此处的将上落料口与定量仓的定量孔重合的定义包括但不限于完全重合及部分重合,均可将调料落入定量孔中,此时转动定量仓或下落料板,定量孔中的调料便在重力作用下脱离定量孔,从下落料口落下,完成定量下料。

37、优选的,所述容积控量组件还包括控量组件锁头,所述控量组件锁头与所述第二从动轴靠近所述下落料板的一端相连接,所述控量组件锁头用于轴向限定所述下落料板、定量仓和上落料板。通过设置控量组件锁头在第二从动轴下端,防止下落料板、定量仓和上落料板脱落。

38、优选的,所述控量组件锁头与所述第二从动轴为螺纹连接。螺纹连接的方式将控量组件锁头与第二从动轴固定在一起,结构简单,拆卸方便,仅需拧紧或拧开控量组件锁头即可达到固定和拆卸的目的。在其他可实施方式中,也可为其他连接方式,如卡扣等其他结构。

39、优选的,所述容积控量组件还包括凸台组,所述第二从动轴穿过所述凸台组,所述凸台组设置于所述控量组件锁头和所述下落料板之间。具体地,设置凸台组抵接控量组件锁头和下落料板,用于防止控量组件锁头与第二从动轴为螺纹连接时,下落料板与控量组件锁头在不断摩擦的情况下,导致控量组件锁头越旋越紧或者越旋越松的问题。

40、优选的,所述凸台组包括互相贴合的第一凸台和第二凸台,所述第一凸台与所述下落料板为同轴滑动连接,所述第二凸台与所述控量组件锁头相连接。如上设置,进一步减少控量组件锁头受到的摩擦力。

41、优选的,所述下料装置包括从动轴与主体部分,所述主体部分包括调料仓,所述从动轴上设有面朝调料仓一侧的具有弹性的弹性部,所述调料仓上设有凸出的干涉筋,弹性部能在抵接干涉筋后变形并越过所述干涉筋。具体地,当从动轴旋转时,带动弹性部转动,弹性部在转动的过程撞击调料仓上的干涉筋,所产生的震动传递至调料仓内部,使得位于调料仓内部的调料受到震动并散落,由此避免调料板结,并且散落的调料更容易下料,进而提高下料效率。

42、优选的,所述调料仓包括平台区和凹槽区,所述从动轴设置于所述凹槽区的内部。将从动轴设置于凹槽区内,即是在调料仓上设置出一个凹陷的区域,并将从动轴设置在此凹陷区域内。因此位于从动轴上的弹性部也位于凹槽区内,调料盒上的干涉筋也因此设置于凹槽区的内侧壁上,供弹性部进行撞击。上述结构形式可以使得整体结构更加稳固,相较于将旋转件设置于其他位置,例如调料仓内部等位置,上述结构形式也有制造工序简单,减少体积,减少杂物和旋转的弹性部产生干涉的风险。

43、优选的,所述凹槽区朝向所述从动轴的面贴合所述弹性部旋转扫过的区域设置。采用上述结构,弹性部与干涉筋撞击的接触面更大,能获得更加强烈的撞击震动效果。

44、本发明还提供了一种自动烹饪机,包括如上文任意一项所述的固体调料下料装置。

45、本发明的积极进步效果在于:

46、本发明的固体调料下料装置仅通过一个驱动机构即可实现调料选择操作和调料下料操作,有效节省了成本,缩减了体积。采用此类固体调料下料装置的烹饪机能够更好的实现小型化,方便在家庭环境下使用。

- 还没有人留言评论。精彩留言会获得点赞!