复合强化大框、实体门和拼接门的制作方法

1.本发明涉及门结构领域,尤其涉及复合强化大框、实体门和拼接门。

背景技术:

2.门框是指门里外两个门框,其主要的作用是固定门扇和保护墙角、装饰等。常用在装修装潢过程中,用来保护门免受刮伤、腐蚀、破损、脏污等。

3.cn2835497y公开了一种组合式的钢制结构的门框,其特征在于:它主要有两部分构成,主立框和副立框,在主立框上设有第一定位槽和第二定位槽;在副立框上设有第一定位榫和第二定位榫,它们分别与第一定位槽和第二定位槽相互插接,将主立框和副立框定位连接;在副立框的上端设有门挡线。该现有技术的结构复杂,制造成本较高,不适于市场推广。

4.cn 216305717u公开了一种组合式铝合金门框,将传统的一体结构的门框设计为多个组件,包括有外框、内框和侧壁,所述侧壁由若干个单体组合而成,且可根据实际安装,进行单体的裁切和组装,每个单体上设有凸起端和凹槽端,凸起端卡入凹槽端内,从而可以适应不同宽度的门墙;另外,外框和内框均由横边、左侧板和右侧边组成,所有的结构都可拆卸拼装。安装后在使用的过程中容易出现出现框体变形、门扇下垂、开关困难以及锁不住等现象的发生。

技术实现要素:

5.为克服上述缺陷,本发明的目的在于提供复合强化大框、实体门和拼接门,增加了门框受力点的强度,使门框整体牢固,保证了门框不走形、门扇不下垂等问题的发生。

6.为实现上述目的,本发明采用如下技术方案:

7.复合强化大框,包括前板和后板;所述前板和所述后板采用折弯胶合工艺固定连接形成四周封闭的支撑结构;胶合后的所述前板为装饰面或采光面,连接装饰配件或采光配件;所述后板为合页固定面,连接合页,与门扇固定连接;所述前板和所述后板有两个焊接位置,焊接后的所述前板和所述后板之间留有缓冲空间;所述缓冲空间内设置有填充物。

8.可选的,所述前板的左右两侧分别向内凸出一段互相平行的第一连接部;所述后板的左右两侧分别向外凸出一段互相平行的第二连接部;所述第一连接部与所述第二连接部固定连接;所述后板的左侧与墙体的右侧固定连接,所述后板的右侧与所述合页固定,与门扇连接;所述第一连接部与墙体的前侧贴合。

9.可选的,所述前板的中间部分朝向所述后板的方向凸出,凸出部分的形状为等腰梯形,在外形成装饰框槽,所述装饰框槽内固定连接所述装饰配件,所述装饰配件包括罗马柱和门花;所述后板的中间部分朝向所述前板的方向凸出,凸出部分的形状为矩形,在外形成矩形框槽。

10.可选的,所述前板与所述后板的厚度相等;成型后的所述前板的长度为420mm,左侧宽度为30mm,右侧宽度为100mm;成型后的所述后板的长度略小于420mm,左侧宽度为

170mm,右侧宽度为100mm;所述前板与所述后板固定连接后的总宽度为200mm,总长度为420mm;所述装饰框槽的顶面长度220mm,底面长度为250mm,两侧面与顶面之间的夹角为117

°

;所述矩形框槽的长度为180mm,宽度为20mm;所述第一连接部与所述前板的前部平行;所述第二连接部与所述后板的前部以及所述第一连接部平行。

11.可选的,所述填充物为蜂窝状铝箔或聚氨酯发泡。

12.可选的,所述门扇和所述前板的右侧第一连接部之间粘贴有密封条,所述密封条的两面设置有双面胶。

13.可选的,所述前板包括从左到右依次连接的墙体侧正板、横正板和合页侧正板;所述后板包括从左到右依次连接的墙体侧背板、横背板和合页侧背板;所述墙体侧正板与所述墙体侧背板固定连接;所述合页侧正板与所述合页侧背板固定连接;所述横正板包括从上到下依次连接的上横正板、中横正板和下横正板;所述上横正板和所述中横正板之间设置有第一门柱窗;所述中横正板和所述下横正板之间设置有第二门柱窗;所述横背板包括从上到下依次连接的上横背板、中横背板和下横背板;所述上横背板与所述上横正板的位置和结构对应,所述中横背板与所述中横正板的位置和结构对应,所述下横背板的与所述下横正板的位置和结构对应。

14.可选的,所述第一门柱窗内设置有大小对应的第一玻璃和第一玻璃压框,所述第一玻璃压框将所述第一玻璃固定在所述第一门柱窗边缘;所述第二门柱窗内设置有大小对应第二玻璃和第二玻璃压框,所述第二玻璃压框将所述第二玻璃固定在所述第二门柱窗边缘;所述第一门柱窗和所述第二门柱窗的形状均为长方体。

15.一种实体门,包括两个呈左右轴对称的实体复合强化大框、门头、上框、中框、左门扇、右门扇和下框;左侧的所述复合强化大框与左侧墙体固定连接;右侧的所述复合强化大框与右侧墙体固定连接;所述门头固定在两个所述复合强化大框的顶部;所述上框固定在所述门头的底部以及位于两个所述复合强化大框之间;所述上框的底部固定有上梁,所述上梁的外侧设置有上梁门花;所述上梁的底部固定有中框;所述左门扇和所述右门扇都位于所述中框的下方;所述左门扇与左侧的所述复合强化大框活动连接;所述右门扇与右侧的所述复合强化大框活动连接;所述下框位于所述左门扇和所述右门扇的下方,所述下框与地面和左右两侧的所述复合强化大框固定连接。

16.一种拼接门,包括两个呈左右轴对称的拼接复合强化大框、门头、上框、中框、左门扇、右门扇和下框;左侧的所述复合强化大框与左侧墙体固定连接;右侧的所述复合强化大框与右侧墙体固定连接;所述门头固定在两个所述复合强化大框的顶部;所述上框固定在所述门头的底部以及位于两个所述复合强化大框之间;所述上框的底部固定有上梁,所述上梁的外侧设置有上梁门花;所述上梁的底部固定有中框;所述左门扇和所述右门扇都位于所述中框的下方;所述左门扇与左侧的所述复合强化大框活动连接;所述右门扇与右侧的所述复合强化大框活动连接;所述左门扇中间位置设置有第一门扇窗,所述第一门扇窗内设置有大小对应的第三玻璃和第三玻璃压框,所述第三玻璃压框将所述第三玻璃固定在所述第一门扇窗边缘;所述右门扇中间位置设置有第二门扇窗,所述第二门扇窗内设置有大小对应的第四玻璃和第四玻璃压框,所述第四玻璃压框将所述第四玻璃固定在所述第二门扇窗边缘;所述下框位于所述左门扇和所述右门扇的下方,所述下框与地面和左右两侧的所述复合强化大框固定连接。

17.门框是指墙体与门之间过渡层,起一个固定门扇和防止周围墙体坍塌的作用,因为门的板材的形状是多种多样的,所以门框材质通常选用可塑性强以及强度高的物质或结构。

18.市场上销售的各种防盗安全门,其框体组件无论何种造型,其横截面都是开放式结构形状,其不足之处:

19.1.框体组件刚性不好。

20.2.框体组件成型时,容易受材料反弹因素的影响,造成成型尺寸不准。

21.3.框体组件联接处多为焊接,接合处存在焊接痕迹,影响框整体观感效果。

22.4.组合的框体刚性及强度不是十分理想,整体抗撬压力不是很强。

23.5.开放式框体安装时,内部需填充水泥,保温效果不理想,另外如果填充不当,容易因水泥肿胀造成框体局部变形,影响防盗安全门的使用效果。

24.6.框体组合时加工工艺繁琐。

25.非标门框,采用的是单体门框(见说明书附图1),利用折弯机折弯组焊成型,在加工过程中变形量大,直线度不易保证,强度小,安装后在使用的过程中会出现,框体变形、门扇下垂、开关困难,锁不住等现象的发生。

26.市场的装饰框与合页固定框采用分体结构(见说明书附图2),框体与扣边需要分开制作,安装时需要逐一进行安装,这种分体工艺扣边成本高,安装难度大,且安装后需要打胶盖缝。

27.为了满足市场与客户需求,回归非标入户门应有的本质,更加关注门的长期使用性能,本发明特研发此复合强化大框来解决上述问题的发生,降低材料成本及生产成本,满足客户与市场的需求。

28.本发明的积极有益效果:

29.1)门立框采用前板与后板折弯胶合工艺,胶合后形成门柱体,增加了门框受力点的强度,使门框整体牢固,保证了门框不走形、门扇不下垂等问题的发生。

30.2)胶合后门柱体前板为装饰面,可搭配门柱、门花等装饰,后板为合页固定面,与门扇固定连接,实现了装饰框与合页固定框的融合。

31.3)装饰框的独特设计,既保留了外观整体性,又解决了分体安装的难题,降低了材料与生产成本。

32.4)隐藏式扣边设计,扣边与装饰面融为一体,能够与墙体完美结合,解决了后续打胶的难题。

33.5)门柱可做实体也可做拼接采光,满足不同客户的需求。

附图说明

34.图1是本发明提供的示例性单体门框的俯视截面示意图;

35.图2是本发明提供的示例性单体门框与装饰框配合的俯视截面示意图;

36.图3是本发明的实施例1提供的实体门前板和后板的俯视截面示意图;

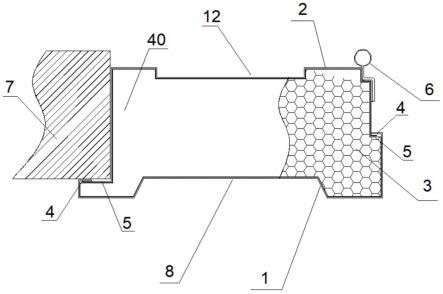

37.图4是本发明的实施例1提供的复合强化大框的俯视截面示意图;

38.图5是本发明的实施例1提供的复合强化大框的俯视截面尺寸示意图;

39.图6是本发明的实施例1提供的实体门的正视结构示意图;

40.图7是本发明的实施例1提供的实体门的俯视截面示意图;

41.图8是本发明图7的a圈放大示意图;

42.图9是本发明图7的b圈放大示意图;

43.图10是本发明的实施例2提供的拼接门前板和后板的俯视截面示意图;

44.图11是本发明的实施例2提供的拼接门的正视结构示意图;

45.图12是本发明的实施例2提供的拼接门的俯视截面示意图;

46.图13是本发明图12的c圈放大示意图。

47.1、前板;2、后板;3、填充物;4、第一连接部;5、第二连接部;6、合页;7、墙体;8、装饰框槽;9、罗马柱;10、门柱窗花;11、门扇窗花;12、矩形框槽;13、密封条;14、墙体侧正板;15、横正板;151、上横正板;152、中横正板;153、下横正板;16、合页侧正板;17、墙体侧背板;18、横背板;19、合页侧背板;20、第一门柱窗;21、第二门柱窗;22、第一玻璃;23、第一玻璃压框;24、第二玻璃;25、第二玻璃压框;26、门头;27、上框;28、中框;29、左门扇;30、右门扇;31、下框;32、上梁;33、上梁门花;34、第一门扇窗;35、第二门扇窗;36、第三玻璃;37、第三玻璃压框;38、第四玻璃;39、第四玻璃压框;41、采光窗;42、扣边;43、把手;44、门槽。

具体实施方式

48.下面结合一些具体实施方式,对本发明做进一步说明。

49.实施例1

50.如图3至图9所示,一种复合强化大框,包括前板1和后板2;所述前板1和所述后板2采用折弯胶合工艺固定连接形成四周封闭的支撑结构;胶合后的所述前板1为装饰面或采光面,连接装饰配件或采光配件;所述后板2为合页6固定面,连接合页6,与门扇固定连接;所述前板1和所述后板2有两个焊接位置,焊接后的所述前板1和所述后板2之间留有缓冲空间;所述缓冲空间内设置有填充物3。

51.门大框采用前板1与后板2折弯胶合工艺,不需要打胶固定,胶合后形成门柱体,增加了门框受力点的强度,使门框整体牢固,保证了门框不走形、门扇不下垂等问题的发生。胶合后门柱体前板1为装饰面,可搭配门柱、门花等装饰,后板2为合页6固定面,与门扇固定连接,实现了装饰框与合页6固定框的融合。装饰框的独特设计,既保留了外观整体性,又解决了分体安装的难题,降低了材料与生产成本。

52.所述前板1的左右两侧分别向内凸出一段互相平行的第一连接部4;所述后板2的左右两侧分别向外凸出一段互相平行的第二连接部5;所述第一连接部4与所述第二连接部5固定连接;所述后板2的左侧与墙体7的右侧固定连接,所述后板2的右侧与所述合页6固定,与门扇连接;所述第一连接部4与墙体7的前侧贴合。参考图8,所述门扇和所述前板1的右侧第一连接部4之间粘贴有密封条13,所述密封条13的两面设置有双面胶。第一连接部4与第二连接部5的配合不仅能提高大框的结构强度,还能隐藏前板1与后板2之间的焊接点,左侧焊接点由前板1左部分与后板2左部分的第二连接部5形成的扣边42隐藏;右侧焊接点由门扇与密封条13隐藏;从外面看形成一整体的复合强化大框,美观而结实。

53.参考图4,所述前板1的中间部分朝向所述后板2的方向凸出,凸出部分的形状为等腰梯形,在外形成装饰框槽8,所述装饰框槽8内固定连接所述装饰配件,所述装饰配件包括罗马柱9和门花;装饰配件通常焊接在装饰框槽8的里面,随着门型的变化而变化。所述后板

2的中间部分朝向所述前板1的方向凸出,凸出部分的形状为矩形,在外形成矩形框槽12。矩形框槽12内也可以设置对应的装饰配件。由此形成的缓冲空间类似矩形的不规则形状使得前板1与后板2整体强度较高,不易变形,前板1与后板2靠近地面的一侧固定有封堵,封堵的形状与前后板2焊接配合后的水平横截面形状一致;缓冲空间内的填充物3为蜂窝状铝箔或聚氨酯发泡,能提高复合强化大框的使用效果。采用蜂窝状铝箔效果较好,具有强度高、不变形、胶合平整度好以及防潮耐腐蚀的优点。

54.具体的,参考图5,所述前板1与所述后板2的厚度相等;成型后的所述前板1的长度为420mm,左侧宽度为30mm,右侧宽度为100mm;成型后的所述后板2的长度略小于420mm,左侧宽度为170mm,右侧宽度为100mm;所述前板1与所述后板2固定连接后的总宽度为200mm,总长度为420mm;所述装饰框槽8的顶面长度220mm,底面长度为250mm,两侧面与顶面之间的夹角为117

°

;所述矩形框槽12的长度为180mm,宽度为20mm;上述结构的具体尺寸由安装点的出入口和门型决定,但各部件的尺寸比例基本保持不变,该尺寸比例能提高门体和门框整体结构强度和美观度,提升用户的使用体验;所述第一连接部4与所述前板1的前部平行;所述第二连接部5与所述后板2的前部以及所述第一连接部4平行;能进一步提高复合强化大框的整体结构强度和无缝美观的特点。

55.实体门包括两个呈左右轴对称的复合强化大框、门头26、上框27、中框28、左门扇29、右门扇30和下框31;左侧的所述复合强化大框与左侧墙体7固定连接;右侧的所述复合强化大框与右侧墙体7固定连接;所述门头26固定在两个所述复合强化大框的顶部;所述上框27固定在所述门头26的底部以及位于两个所述复合强化大框之间;所述上框27的底部设置有采光窗41,采光窗41内固定有纵横交错的上梁32,所述上梁32的交错处外侧设置有上梁门花33,采光窗41前后两侧设置有大小对应的玻璃,玻璃由压框固定,此处也可以设置成不透光的;所述上梁32的底部固定有中框28;所述左门扇29和所述右门扇30都位于所述中框28的下方;所述左门扇29与左侧的所述复合强化大框活动连接;所述右门扇30与右侧的所述复合强化大框活动连接;所述下框31位于所述左门扇29和所述右门扇30的下方,所述下框31与地面和左右两侧的所述复合强化大框固定连接。增加了门框受力点的强度,门框整体牢固,保证了门框不走形和门扇不下垂。左门扇29的右侧以及右门扇30的左侧均设置有大小、位置互相对应的门把手43,右门扇30还设置有门锁;左门扇29和右门扇30的外表面均匀设置有多个门槽44,门槽44为正方形。

56.具体的,参考图9,门把手43距离地面100cm-120cm;左门扇29和右门扇30的厚度均为复合强化大框宽度的一半左右,为90mm-100mm;左门扇29把手43的中心到左门扇29右侧的距离为60mm,到左门扇29最右侧的锁牙距离为80mm,锁牙与右门扇30留有间距,为4mm。右门扇30把手43的中心到右门扇30左侧的距离为60mm,到右门扇30最左侧的锁牙距离为80mm,锁牙与左门扇29留有间距,为4mm;左门扇29把手43中心与右门扇30把手43中心的距离为128mm。

57.实体门的制作步骤为:

58.s1:前板、后板以及配件的制作

59.前板的制作:1、选材,选取锌铁合金板材;2、开平;3、下料;4、折弯;5、压槽,斜坡面。

60.后板的制作:1、选材,选取锌铁合金板材;2、开平;3、下料;4、冲孔,包括合页孔和

安装孔;5、折弯。

61.配件的制作:

62.1、封堵:1)下料;2)冲缺;3)待用;

63.2、铝箔蜂窝填充物挂钩:1)下料;2)折弯;焊在封堵的内侧;

64.3、柱体装饰配件:1)下料;2)冲孔;3)组焊;4)成型待用。

65.s2:门柱胶合

66.1、选取前板;2、焊接封堵;3、前板内侧喷发泡胶;4、蜂窝铝箔拉伸膨胀;5、固定铝箔;6、后板选取;7、后板喷发泡胶;8、前后板组合;9、搭接处(第一连接部和第二连接部)焊接;10、放入热压胶合机台面;11、限位;12、静压;13、柱体胶合完成。

67.s3:上框、中框和下框的加工(与前板和后板同步加工)

68.1、锌铁合金板材(选材);2、开平;3、下料;4、冲孔(锁插孔和插销孔);5、切角;6、折弯;7、完成半成品加工。

69.s4:门扇加工

70.1、选材;2、下料;3、切角;4、冲孔(锁孔、挂手孔、插销孔和合页孔);5、折弯;6、小件组焊(合页衬板、锁衬板、插销衬板、锁盒和封堵);7、磷化;8、胶合(同门框胶合顺序);9、待用。

71.s5:门头加工

72.1、选材;2、开平;3、下料;4、压圆弧;5、折弯;6、切45

°

斜角;7、选择门头小配件;8、组焊;9、打磨;10、完成备用。

73.s6:整体门架组焊

74.1、选取胶合好的左复合强化大框(门柱体);2、选取胶合好的右复合强化大框(门柱体);3、选取上、中、下框;4、把上、中、下框依次与左、右大框柱体连接组焊;5、组焊成型好的门头;6、组焊门柱体装饰面搭配的门花配件;7、完成整个门架加工。

75.s7:后续操作

76.1、整体门架处理打磨;2、门扇处理打磨;3、喷涂;4、装配;5、门扇与门架调技;6、验收;7、入库。

77.实施例2

78.参考图10至图13,与实施例1不同的是复合强化大框结构为拼接式,可以根据不同需要安装多块玻璃以提高采光效果,采光配件包括门柱窗、玻璃和玻璃压框;玻璃包括钢化玻璃。拼接式复合强化大框的前板1包括从左到右依次连接的墙体侧正板14、横正板15和合页侧正板16;后板2包括从左到右依次连接的墙体侧背板17、横背板18和合页侧背板19;所述墙体侧正板14与所述墙体侧背板17固定连接;所述合页侧正板16与所述合页侧背板19固定连接;所述横正板15包括从上到下依次连接的上横正板151、中横正板152和下横正板153;所述上横正板151和所述中横正板152之间设置有第一门柱窗20;所述中横正板152和所述下横正板153之间设置有第二门柱窗21;第一门柱窗20和第二门柱窗21内固定有门柱窗花10。所述横背板18包括从上到下依次连接的上横背板18、中横背板18和下横背板18;所述上横背板18与所述上横正板151的位置和结构对应,所述中横背板18与所述中横正板152的位置和结构对应,所述下横背板18的与所述下横正板153的位置和结构对应。

79.墙体侧背板17和合页侧背板19都需要冲孔,如合页6孔和安装孔,墙体侧背板17与

墙体7固定连接,采用导线管或膨胀螺栓进行左右固定。也可以采用明装固定方式,通过固定板焊在门柱,使用内膨胀螺丝与墙体7固定。

80.参考图11,所述第一门柱窗20内设置有大小对应的第一玻璃22和第一玻璃压框23,所述第一玻璃压框23将所述第一玻璃22固定在所述第一门柱窗20边缘;所述第二门柱窗21内设置有大小对应第二玻璃24和第二玻璃压框25,所述第二玻璃压框25将所述第二玻璃24固定在所述第二门柱窗21边缘。所述第一门柱窗20和所述第二门柱窗21的形状均为长方体。

81.拼接门包括两个呈左右轴对称的所述拼接式复合强化大框、门头26、上框27、中框28、左门扇29、右门扇30和下框31;左侧的所述复合强化大框与左侧墙体7固定连接;右侧的所述复合强化大框与右侧墙体7固定连接;所述门头26固定在两个所述复合强化大框的顶部;所述上框27固定在所述门头26的底部以及位于两个所述复合强化大框之间;所述上框27的底部固定有上梁32,所述上梁32的外侧设置有上梁门花33;所述上梁32的底部固定有中框28;所述左门扇29和所述右门扇30都位于所述中框28的下方;所述左门扇29与左侧的所述复合强化大框活动连接;所述右门扇30与右侧的所述复合强化大框活动连接;所述左门扇29中间位置设置有第一门扇窗34,所述第一门扇窗34内设置有大小对应的第三玻璃36和第三玻璃压框37,所述第三玻璃压框37将所述第三玻璃36固定在所述第一门扇窗34边缘;所述右门扇30中间位置设置有第二门扇窗35,所述第二门扇窗35内设置有大小对应的第四玻璃38和第四玻璃压框39,所述第四玻璃压框39将所述第四玻璃38固定在所述第二门扇窗35边缘;所述下框31位于所述左门扇29和所述右门扇30的下方,所述下框31与地面和左右两侧的所述复合强化大框固定连接。第一门扇窗34和第二门扇窗35内固定有门扇窗花11;门框整体牢固,保证了门框不走形和门扇不下垂,透光性良好,第一玻璃22、第二玻璃24、第三玻璃36和第四玻璃38均为钢化玻璃,结构强度高,适合部分用户的需求。

82.参考图13,所述左门扇29与合页侧正板16的第一连接部4之间粘贴有密封条13,所述密封条13的两面设置有双面胶,隐藏焊接点,提高密封性和大门整体性。

83.拼接门的制作步骤为:

84.s1:钣金加工

85.墙体侧正板的制作:1、选材(锌合金板材);2、开平;3、下料;4、折弯。

86.墙体侧背板的制作:1、选材(锌合金板材);2、开平;3、下料;4、冲孔;5、折弯。

87.合页侧正板的制作:1、选材(锌合金板材);2、开平;3、下料;4、折弯。

88.合页侧背板的制作:1、选材(锌合金板材);2、开平;3、下料;4、冲孔(合页孔、安装孔);4、折弯。

89.横正板的制作:1、选材(锌合金板材);2、开平;3、下料;4、切角;5、折弯。

90.横背板的制作:1、选材(锌合金板材);2、开平;3、下料;4、切角;5、折弯。

91.s2、配件加工

92.1、封堵:1)下料;2)冲缺;3)待用;

93.2、铝箔蜂窝填充物挂钩:1)下料;2)折弯;焊在封堵的内侧;

94.3、柱体装饰配件:1)下料;2)冲孔;3)组焊;4)成型待用。

95.s3、柱体组焊

96.1、把上、中、下横正板依次与墙体侧正板、合页侧正板连接组焊;2、组焊形成柱体

前板;

97.2、把上、中、下横背板依次与墙体侧背板、合页侧背板连接组焊;2、组焊形成柱体后板。

98.s4、胶合

99.1、选取柱体前板;2、焊接封堵(合页衬板挂钩);3、前板内侧喷发泡胶;4、蜂窝铝箔柱体膨胀;5、固定蜂窝铝箔;6、选取柱体后板;7、后板内侧喷发泡胶;8、前、后板组合;9、搭接处焊接;10、放入热压胶合机台面;11、限位;12、静压;13、柱体胶合完成;14、焊连接板;15、焊玻璃压框。

100.s5、上框、中框和下框的加工

101.1、锌铁合金板材(选材);2、开平;3、下料;4、冲孔(锁叉孔和插销孔);5、切角;6、折弯;7、完成半成品加工。

102.s6、门扇加工

103.1、选材;2、下料;3、切角;4、冲孔(锁孔、挂手孔、插销孔和合页孔);5、折弯;6、小件组焊(合页衬板、锁衬板、插销衬板、锁盒和封堵);7、磷化;8、胶合(同门框胶合顺序);9、焊玻璃压框。

104.s7:门头加工

105.1、选材;2、开平;3、下料;4、压圆弧;5、折弯;6、切45

°

斜角;7、选择门头小配件;8、组焊;9、打磨;10、完成备用。

106.s8:整体门架组焊

107.1、选取胶合好的左大框(门柱体);2、选取胶合好的右大框(门柱体);3、选取上、中、下框;4、把上、中、下框依次与左、右大框柱体连接组焊;5、组焊成型好的门头;6、完成整个门架加工。

108.s9:后续操作

109.1、整体门架处理打磨处理;2、门扇处理打磨;3、喷涂;4、装配(门花、玻璃、锁及其它配件装配);5、门扇与门架调校;6、验收;7、入库。其中装配门花和玻璃包括步骤:选取门花和选取钢化玻璃,先把钢化玻璃与玻璃压框贴合,放门花,再放玻璃压框压住门花,打胶完成固定。

110.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1