一种空气炸锅的制作方法

1.本实用新型涉及食品加工领域,具体涉及一种空气炸锅。

背景技术:

2.现有空气炸锅包括锅体以及盖合在锅体上的盖体,所述盖体内设有热风腔,所述热风腔内设有热风组件,所述热风组件包括风扇和发热件,所述锅体底部设有蒸汽发生组件,所述蒸汽发生组件包括蒸汽发生腔、设置在蒸汽发生腔内的蒸汽发生件以及储水腔,蒸汽发生组件和热风组件产生的热量输入锅体以制熟食材。在使用时,蒸汽发生腔内水源会被加热蒸发,需要通过水泵将储水腔内水源补充至蒸汽发生腔中,导致蒸汽发生组件结构复杂,且蒸汽发生腔内容易因水源长期处于沸腾状态而容易形成水垢,无法有效清洁,此外,由于储水腔内水源与蒸汽发生腔内水源温差较大,导致蒸汽发生腔在接收补充水源后出现蒸汽产量降低的情况,影响使用体验。

技术实现要素:

3.为了解决现有技术的不足,本实用新型提供一种空气炸锅,通过在集油盘上设置隔水罩来划分形成蒸汽发生腔和储水腔,有效简化结构,方便生产,还能提升蒸汽生产效率,又方便对蒸汽发生腔进行拆卸清洗,提升使用体验。

4.本实用新型通过以下方式实现:一种空气炸锅,包括锅体以及盖合在锅体上的盖体,所述盖体内设有热风腔,所述热风腔内设有热风组件,所述热风组件包括风扇和发热件,所述锅体底部设有蒸汽发生组件,所述蒸汽发生组件包括蒸汽发生腔、设置在蒸汽发生腔内的蒸汽发生件以及储水腔,蒸汽发生组件和热风组件产生的热量输入锅体以制熟食材,所述锅体内设有隔水罩,锅体底部被隔水罩分隔形成所述蒸汽发生腔和储水腔,所述隔水罩和锅体间设有跨接在蒸汽发生腔和储水腔间的输水通道,以使蒸汽发生腔产生蒸汽后通过输水通道获取来自储水腔的水源。通过设置隔水罩来将锅体底部空间划分为蒸汽发生腔和储水腔,既有效简化结构,方便生产,还能通过隔水罩将蒸汽发生腔内热量向储水腔内输送,对储水腔内水源进行预热操作,进而减小储水腔与蒸汽发生腔内水源间温差,提升热量利用效率,确保蒸汽稳定输送,又方便对蒸汽发生腔进行拆卸清洗,提升使用体验。

5.作为优选,所述锅体底部设有集油盘,所述隔水罩设置在集油盘中部,所述集油盘自上而下插置安装在锅体底部,以使隔水罩底缘与所述锅体底壁抵触并围合形成所述输水通道。集油盘用于收集食材烹饪产生的油液和残渣,在集油盘中部设置隔水罩,既能简化结构,还方便拆装。通过设置输水通道来方便储水腔内水源流入蒸汽发生腔,防止蒸汽发生腔内发生干烧的情况。

6.作为优选,所述锅体的底壁上设有凹槽,所述隔水罩底缘与所述凹槽围合形成所述输水通道。所述凹槽的竖向投影径向贯穿所述隔水罩底缘,以使凹槽两端分别与蒸汽发生腔和储水腔通连。凹槽的槽口被隔水罩顶缘封堵,以使凹槽两端分别与储水腔和蒸汽发生腔通连,既能有效控制水流流量,防止蒸汽发生腔内的高温水源与储水腔内的低温水源

间发生对流,还能确保储水腔能向蒸汽发生腔持续提供水源,确保蒸汽发生组件能持续稳定地产生蒸汽。

7.作为优选,所述锅体底壁通过向上延伸形成圆弧状凸筋,所述凸筋的直径与隔水罩底缘直径匹配,隔水罩底缘搭接在所述凸筋顶面,以使所述凸筋端部间区域形成所述输水通道。通过凸筋顶面承托隔水罩,使得凸筋端部间缺口能与隔水罩底缘围合形成所述输水通道,便于储水腔内水源向蒸汽发生腔输送。

8.作为优选,所述凸筋的内缘直径与隔水罩底缘直径匹配,所述隔水罩嵌置在所述凸筋内,以使隔水罩被径向卡置限位。凸筋对隔水罩起到径向限位作用,确保集油盘与锅体互为中轴设置,防止输水通道因隔水罩偏移而发生堵塞。

9.作为优选,所述隔水罩的底缘通过向上凹陷形成缺口,所述缺口与所述锅体底壁围合形成所述输水通道。锅体底壁封堵缺口下缘并围合形成供水源输送的输水通道。

10.作为优选,所述隔水罩呈上小下大的圆台状,所述隔水罩与所述集油盘互为同轴设置,以使锅体底部中央被隔水罩围合形成所述蒸汽发生腔。隔水罩绳圆台状,既能通过增大蒸汽发生腔底部空间来接收储水腔内水源,还能通过缩减蒸汽发生腔顶部空间来提升蒸汽生产效率。

11.作为优选,所述锅体底壁中部设置所述蒸汽发生件,安装时,所述隔水罩自上而下完整罩置所述蒸汽发生件。蒸汽发生件被隔水罩完整罩置,确保蒸汽发生件产生的热量能对蒸汽发生腔内水源进行有效加热,进而提升蒸汽生产效率。

12.本实用新型的有益效果:通过在集油盘上设置隔水罩来将锅体底部空间划分为蒸汽发生腔和储水腔,既有效简化结构,方便生产,还能通过隔水罩将蒸汽发生腔内热量向储水腔内输送,对储水腔内水源进行预热操作,进而减小储水腔与蒸汽发生腔内水源间温差,提升热量利用效率,确保蒸汽稳定输送,又方便对蒸汽发生腔进行拆卸清洗,提升使用体验。

附图说明

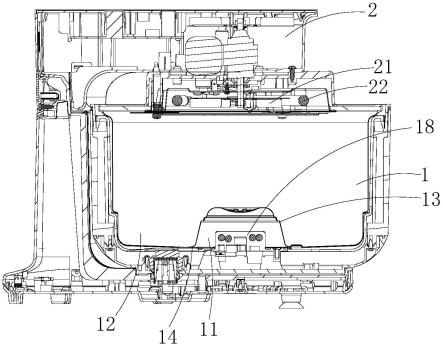

13.图1为实施例一所述空气炸锅的剖视结构示意图;

14.图2为实施例二所述空气炸锅的局部剖视结构示意图;

15.图3为实施例二所述锅体的水平剖视结构示意图;

16.图4为实施例二所述锅体的局部剖视结构示意图;

17.图中:1、锅体,11、蒸汽发生腔,12、储水腔,13、隔水罩,14、输水通道,15、集油盘,16、凹槽,17、凸筋,18、蒸汽发生件,2、盖体,21、风扇,22、发热件。

具体实施方式

18.下面结合说明书附图和具体实施方式对本实用新型的实质性特点作进一步的说明。

19.实施例一:

20.本实施例提供一种空气炸锅。

21.如图1所示的一种空气炸锅,由锅体1以及盖合在锅体1上的盖体2组成,所述盖体2内设有热风腔,所述热风腔内设有热风组件,所述热风组件包括风扇21和发热件22,所述锅

体1底部设有蒸汽发生组件,所述蒸汽发生组件包括蒸汽发生腔11、设置在蒸汽发生腔11内的蒸汽发生件18以及储水腔12,蒸汽发生组件和热风组件产生的热量输入锅体1以制熟食材,所述锅体1内设有隔水罩13,锅体1底部被隔水罩13分隔形成所述蒸汽发生腔11和储水腔12,所述隔水罩13和锅体1间设有跨接在蒸汽发生腔11和储水腔12间的输水通道14,以使蒸汽发生腔11产生蒸汽后通过输水通道14获取来自储水腔12的水源。

22.在本实施例中,所述空气炸锅包括内设烹饪腔的锅体1以及盖合在锅体1上的盖体2,所述盖体2可开合地盖置在锅体1上方,以使烹饪腔与热风腔间可在互为密封通连的烹饪状态以及烹饪腔顶部敞露的闲置状态间切换。所述热风腔内设有热风组件,热风组件形成可输入烹饪腔的热风,以对锅体1内食材进行加热烹饪。

23.在本实施例中,所述热风组件包括风扇21和发热件22,发热件22位于风扇21周缘,转动的风扇21抽取烹饪腔内空气并形成流经发热件22的气流,气流流经发热件22吸收热量并形成向烹饪腔回流的热风,热风会在流入烹饪腔后与食材接触并实现热量传递,以使食材被自外向内逐渐制熟。热风会因与食材接触而温度降低并扩散至烹饪腔中,为被热风组件再次抽取加热提供气源,以此对空气进行循环抽取加热来提升热量利用效率。

24.在本实施例中,所述锅体1底部设有底座,所述锅体1可拆卸地安装在底座上,既方便对锅体1进行拆卸清洗,还方便通过锅体1取放食材,方便烹饪操作。

25.在使用时,首先,将食材放入锅体1内,将锅体1放置在底座上;之后,将盖体2盖合至锅体1上方,以使烹饪腔和热风腔切换至密封通连的烹饪状态,确保烹饪腔与外界空间隔离;最后,通过热风组件产生热风,热风输入烹饪腔以使锅体1内食材被加热制熟。

26.现有的空气炸锅包括蒸汽发生组件,所述蒸汽发生组件包括储水腔12、蒸汽发生腔11以及蒸汽发生件18,蒸汽发生件18设置在蒸汽发生腔11内,蒸汽发生腔11接收来自储水腔12的水源并通过蒸汽发生件18加热形成输入烹饪腔并用于制熟食材的蒸汽。由于蒸汽发生腔11和储水腔12均独立于烹饪腔设置,导致蒸汽发生组件结构复杂,生产成本较高,此外,由于蒸汽发生腔11不可拆卸,导致其内容易形成水垢,影响食材卫生安全,还影响蒸汽产生效率,影响使用体验。为此,在锅体1内设置隔水罩13,利用隔水罩13将锅体1底部空间划分为储水腔12和蒸汽发生腔11,既有效简化蒸汽发生组件结构,降低生产成本,还能通过拆卸隔水罩13实现蒸汽发生腔11和储水腔12外露,方便清洁,由能利用隔水罩13在蒸汽发生腔11和储水腔12间传递热量,对储水腔12内水源进行预热,有效提升蒸汽生产效率,提升使用体验。

27.在本实施例中,所述蒸汽发生组件设置在锅体1底部,且能随锅体1同步拆装,既能确保锅体1底部不会因设置蒸汽发生组件而发生遇水短路的情况,确保使用安全,还能有效提升蒸汽发生腔11与烹饪腔间的蒸汽输送效率,防止蒸汽在输送过程中发生外泄的情况。

28.本实施例所述结构可适用于多种类型的空气炸锅,包括开门式、抽屉式以及盖合式等,均应视为本实施例的具体实施方式。

29.实施例二:

30.相较于实施例一,本实施例提供一种具体的空气炸锅结构。

31.如图2所示,所述锅体1底部设有集油盘15,所述集油盘15设置在锅体1底部,用于收集烹饪食材时产生的油液,既能防止油液在锅体1内流淌,还能为蒸汽发生腔11和储水腔12提供设置空间。

32.在本实施例中,所述集油盘15的中部设置隔水罩13,所述锅体1的底壁中部设有蒸汽发生件18。安装时,所述集油盘15自上而下插入锅体1,隔水罩13在完整罩置蒸汽发生件18后搭接在锅体1的底壁上。

33.安装到位后,所述隔水罩13的内侧壁与锅体1底壁围合形成包裹蒸汽发生件18的蒸汽发生腔11,所述隔水罩13外侧壁、集油盘15底面周缘、锅体1内侧壁底部以及锅体1底壁周缘围合形成环状且环绕蒸汽发生腔11设置的储水腔12。

34.在使用时,蒸汽发生件18通电产生并对蒸汽发生腔11内水源进行加热,以使水源被蒸发形成输入烹饪腔的蒸汽,储水腔12会通过输水通道14向蒸汽发生腔11持续输送水源,确保蒸汽发生腔11不会发生干烧的情况。蒸汽发生腔11内水源温度较高,且储水腔12和蒸汽发生腔11间通过金属材质的隔水罩13分离,使得蒸汽发生腔11内热量能通过隔水罩13传递至储水腔12内,既能有效利用从蒸汽发生腔11内散发的热量,还能对储水腔12内的水源起到预热作用,通过缩减储水腔12内低温水源与蒸汽发生腔11内高温水源间温差来减小蒸汽发生腔11因接受低温水源而产生的热量损失,确保蒸汽发生组件能稳定大量地向烹饪腔输送蒸汽。

35.在本实施例中,所述输水通道14跨接在蒸汽发生腔11和储水腔12间,能在蒸汽发生腔11内水源蒸发后获取储水腔12内水源,既能通过限制蒸汽发生腔11内水源水量来提升蒸汽生产效率,还能通过储水腔12获得水源补充来延长蒸汽供给时长,满足烹饪需求。在使用时,由于蒸汽发生腔11和储水腔12间通过输水通道14通连,使得储水腔12内水源液位与蒸汽发生腔11内水源液位保持齐平,随着蒸汽发生腔11内水源被加热蒸发后,储水腔12内水源会通过输水通道14输入蒸汽发生腔11,确保蒸汽发生腔11不会发生干烧的情况。

36.在本实施例中,所述锅体1的底壁上设有凹槽16(如图3所示),所述隔水罩13底缘与所述凹槽16围合形成所述输水通道14。所述凹槽16的竖向投影径向贯穿所述隔水罩13底缘,以使凹槽16两端分别与蒸汽发生腔11和储水腔12通连。所述凹槽16的竖向投影径向贯穿所述隔水罩13底面的竖向投影,集油盘15安装到位后,所述隔水罩13的底缘覆盖所述凹槽16的槽口中段,以使凹槽16槽口两侧分别与储水腔12和蒸汽发生腔11通连,确保储水腔12能持续向蒸汽发生腔11输送水源。

37.在本实施例中,所述锅体1底壁通过向上延伸形成圆弧状凸筋17。所述凸筋17的内缘直径与隔水罩13底缘直径匹配,所述隔水罩13嵌置在所述凸筋17内,以使隔水罩13被径向卡置限位(如图4所示)。所述凸筋17的竖向投影包裹所述隔水罩13底缘的竖向投影,安装时,所述隔水罩13的底缘搭接在锅体1底壁上并与凸筋17的内侧壁贴合,使得凸筋17能对隔水罩13起到定位作用,确保隔水罩13的底缘能精确覆盖凹槽16槽口的中段并确保储水腔12和蒸汽发生腔11通连。

38.在本实施例中,所述隔水罩13呈上小下大的圆台状,所述隔水罩13与所述集油盘15互为同轴设置,以使锅体1底部中央被隔水罩13围合形成所述蒸汽发生腔11。所述锅体1底壁中部设置所述蒸汽发生件18,隔水罩13底部具有较大的敞口,方便集油盘15在安装时通过敞口罩置蒸发生件,方便装配。所述集油盘15的直径与锅体1直径匹配,通过减小集油盘15周缘与锅体1内侧壁间缝隙来提升接油效果。

39.可以理解地,所述输水通道14还可以为其他结构,将所述凸筋17直径与隔水罩13底缘直径匹配设置,安装时,隔水罩13底缘搭接在所述凸筋17顶面,利用凸筋17端部间缺口

与隔水罩13底缘围合形成所述输水通道14,也应视为本实施例的具体实施方式。

40.可以理解地,所述隔水罩13的底缘通过向上凹陷形成缺口,所述缺口与所述锅体1底壁围合形成所述输水通道14,隔水罩13底缘搭接在锅体1底壁上并与缺口围合形成所述输水通道14,也应视为本实施例的具体实施方式。

41.本实施例所述空气炸锅的其它结构和效果均与实施例一一致,不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1