一种便于组装的烹饪器具的制作方法

一种便于组装的烹饪器具

【技术领域】

1.本实用新型涉及厨房电器技术领域,尤其涉及一种便于组装的烹饪器具。

背景技术:

2.现有技术中的烹饪器具包括锅体和锅盖,锅体包括外壳、外锅以及电源板组件,电源板组件安装在外壳与外锅之间,电源板组件包括支架和电源板,电源板安装在支架的外侧,即支架朝向外壳的一侧,外壳上设有内外分布的两个螺钉柱,支架的中心位于两个螺钉柱之间,而整个电源板组件的重心则位于两个螺钉柱连线中垂线的外侧,组装时,将支架放置在两个螺钉柱上后,电源板组件会向着外侧倾倒,这样一来,员工必须要一只手扶住支架,另一只手才能打螺钉固定,由此可见操作不够便利,装配效率较低。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的不足而提供一种便于组装的烹饪器具,能够使电源板组件放置在安装凸台上后向内倾斜并斜靠在外锅上,倾斜角度较小,组装时无需员工扶住电源板组件也能轻松完成装配,由此方便了员工的操作,提升了装配效率。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.一种便于组装的烹饪器具,包括锅体和锅盖,所述锅体包括外壳、外锅以及电源板组件,所述电源板组件安装在所述外壳与外锅之间,所述电源板组件包括支架主体和安装在所述支架主体上的电源板,所述外壳和外锅之间具有安装凸台,所述安装凸台包括设于所述支架主体内侧的第一固定凸台和设于所述支架主体外侧的第二固定凸台,所述支架主体设有与所述第一固定凸台装配的第一装配部和与所述第二固定凸台装配的第二装配部,其中,所述第一固定凸台与所述第一装配部之间设有防止所述支架主体向外壳倾斜的间隙。

6.在上述烹饪器具中,所述第一装配部具有第一装配面,所述第一装配面与所述第一固定凸台之间形成所述间隙,所述第二装配部具有第二装配面,所述第二装配面支撑在所述第二固定凸台上。

7.在上述烹饪器具中,所述第一固定凸台的高度与所述第二固定凸台的高度相等,所述第二装配面向着所述安装凸台的方向凸出于所述第一装配面设置。

8.在上述烹饪器具中,所述第一装配部的厚度小于所述第二装配部的厚度;或者,所述第一装配部在所述支架本体上的设置位置相比所述第二装配部在所述支架本体上的位置更远离所述安装凸台。

9.在上述烹饪器具中,所述第一固定凸台的高度低于所述第二固定凸台的高度。

10.在上述烹饪器具中,所述第二固定凸台与所述第二装配部之间设有垫片,以使第一固定凸台与第一装配部之间形成所述间隙。

11.在上述烹饪器具中,所述第一固定凸台和第二固定凸台间隔设置,所述支架主体

还设有限位凸起,所述限位凸起插装在所述第一固定凸台和第二固定凸台之间。

12.在上述烹饪器具中,所述支架主体还包括位于所述第一固定凸台内侧的内限位板和位于所述第二固定凸台外侧的外限位板,所述内限位板与所述第一固定凸台的侧面过盈配合,所述外限位板与所述第二固定凸台的侧面过盈配合。

13.在上述烹饪器具中,所述第一固定凸台和所述第二固定凸台均为沿着延伸方向逐渐减小的锥形凸台,所述内限位板和外限位板均为与所述锥形凸台的锥面过盈配合的斜板。

14.在上述烹饪器具中,所述第一固定凸台和第二固定凸台均为螺钉柱,所述第一装配部与所述第一固定凸台通过螺钉连接,所述第二装配部与所述第二固定凸台通过螺钉连接。

15.本实用新型的有益效果:

16.本实用新型中的电源板组件组装时,将支架主体放置在安装凸台上后,由于第一固定凸台与第一装配部之间设有间隙,因此第一固定凸台无法对第一装配部提供支撑作用,致使电源板组件在重力的作用下不会发生向外侧倾斜,而是向内倾斜,在外锅的约束下,电源板组件会斜靠在外锅上,其倾斜角度较小,因此组装时员工无需扶住电源板组件也能轻松完成打螺钉,由此方便了员工的操作,提升了装配效率。

17.第一装配部具有第一装配面,第一装配面与第一固定凸台之间形成间隙,第二装配部具有第二装配面,第二装配面支撑在第二固定凸台上。如此设计,可使第二装配面与第二固定凸台之间无需增加其他零部件,由此减少了零件数量,进一步提升了组装效率。

18.第一固定凸台的高度与第二固定凸台的高度相等,第二装配面向着安装凸台的方向凸出于第一装配面设置。如此设计,无需改变现有安装凸台的结构,只需改变支架主体的即可,由此降低了开模成本。

19.第一固定凸台的高度低于第二固定凸台的高度。如此设计,无需改变现有支架主体的结构,只需改变安装凸台的结构即可,由此降低了开模成本。

20.第二固定凸台与第二装配部之间设有垫片,以使第一固定凸台与第一装配部之间形成间隙。如此设计,无需改变现有支架主体的结构以及安装凸台的结构,只需增设一个垫片即可,由此降低了开模成本。

21.第一固定凸台和第二固定凸台间隔设置,支架主体还设有限位凸起,限位凸起插装在第一固定凸台和第二固定凸台之间。如此设计,通过第二固定凸台对限位凸起的干涉可限制电源板组件向内倾斜的角度,以此减小电源板组件向内倾斜的角度,避免电源板组件斜靠在外锅上。

22.支架主体还包括位于第一固定凸台内侧的内限位板和位于第二固定凸台外侧的外限位板,内限位板与第一固定凸台的侧面过盈配合,外限位板与第二固定凸台的侧面过盈配合。如此设计,在支架主体放置在安装凸台上后,能够保证电源板组件处于直立状态,由此进一步方便员工打螺钉。

23.第一固定凸台和第二固定凸台均为沿着延伸方向逐渐减小的锥形凸台,内限位板和外限位板均为与锥形凸台的锥面过盈配合的斜板。如此一来,在支架主体套装在安装凸台上时不会存在卡涩的问题,由此使得支架主体的组装更加顺畅省力,且在组装完成后,也能使支架主体牢牢地箍紧安装凸台,使电源板组件稳定地保持直立状态。

24.第一固定凸台和第二固定凸台均为螺钉柱,第一装配部与第一固定凸台通过螺钉连接,第二装配部与第二固定凸台通过螺钉连接。如此设计,提升了支架主体与安装凸台的连接可靠性,且组装简单方便。

25.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

26.下面结合附图对本实用新型做进一步的说明:

27.图1为本实用新型实施例一中电源板组件安装在中环上倒置后的结构示意图;

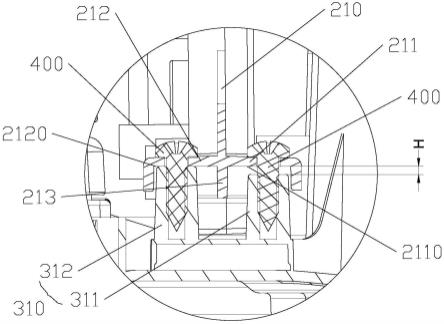

28.图2为图1中a的局部放大示意图;

29.图3为本实用新型实施例二中电源板组件安装在中环上倒置后的结构示意图。

30.附图标记:

31.100、外锅;200、电源板组件;210、支架主体;211、第一装配部;2110、第一装配面;212、第二装配部;2120、第二装配面;213、限位凸起;214、内限位板;215、外限位板;220、电源板;300、中环;310、安装凸台;311、第一固定凸台;312、第二固定凸台;400、螺钉。

【具体实施方式】

32.本实用新型提供了一种便于组装的烹饪器具,包括锅体和锅盖,所述锅体包括外壳、外锅以及电源板组件,所述电源板组件安装在所述外壳与外锅之间,所述电源板组件包括支架主体和安装在所述支架主体上的电源板,所述外壳和外锅之间具有安装凸台,所述安装凸台包括设于所述支架主体内侧的第一固定凸台和设于所述支架主体外侧的第二固定凸台,所述支架主体设有与所述第一固定凸台装配的第一装配部和与所述第二固定凸台装配的第二装配部,其中,所述第一固定凸台与所述第一装配部之间设有防止所述支架主体向外壳倾斜的间隙。

33.本实用新型中的电源板组件组装时,将支架主体放置在安装凸台上后,由于第一固定凸台与第一装配部之间设有间隙,因此第一固定凸台无法对第一装配部提供支撑作用,致使电源板组件在重力的作用下不会发生向外侧倾斜,而是向内倾斜,在外锅的约束下,电源板组件会斜靠在外锅上,其倾斜角度较小,因此组装时员工无需扶住电源板组件也能轻松完成打螺钉,由此方便了员工的操作,提升了装配效率。

34.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

35.实施例一

36.参照图1至图2所示,本实施例中的烹饪器具包括锅体和锅盖,锅体包括外壳、外锅100以及电源板组件200,其中外壳包括中环300、环形外罩和底座,环形外罩固定在中环300和底座之间,电源板组件200安装在外壳与外锅100之间,即位于环形外罩与外锅100之间,电源板组件200包括支架主体210和安装在支架主体210外侧的电源板220,即电源板220位于支架主体210与环形外罩之间,而中环300的底面具有向着底座方向延伸形成的安装凸台310,安装凸台310包括第一固定凸台311和第二固定凸台312,第一固定凸台311位于支架主

体210的内侧,第二固定凸台312位于支架主体210的外侧,而支架主体210设有第一装配部211和第二装配部212,第一固定凸台311与第一装配部211之间设有防止支架主体210向外壳倾斜的间隙。

37.组装时,将支架主体210放置在安装凸台310上后,由于第一固定凸台311与第一装配部211之间设有间隙,因此第一固定凸台311无法对第一装配部211提供支撑作用,致使电源板组件200在重力的作用下不会发生向外侧倾斜,而是向内倾斜,在外锅100的约束下,电源板组件200会斜靠在外锅100上,其倾斜角度较小,因此组装时员工无需扶住电源板组件200也能轻松完成打螺钉,由此方便了员工的操作,提升了装配效率。

38.具体的,本实施例中的第一装配部211为设于支架主体210的一端并向内延伸的第一装配板,第一装配板具有第一装配面2110,第一装配面2110与第一固定凸台311之间形成所述间隙,而第二装配部212为设于支架主体210的一端并向外延伸的第二装配板,第二装配板具有第二装配面2120,第二装配面2120直接支撑在第二固定凸台312上,如此设计,可使第二装配面2120与第二固定凸台312之间无需增加其他零部件,由此减少了零件数量,进一步提升了组装效率。

39.为了使第一装配面2110与第一固定凸台311之间形成所述间隙,本实施例中的第一固定凸台311的高度低于第二固定凸台312的高度,优选的,第一装配面2110与第二装配面2120平齐,如此设计,无需改变现有支架主体的结构,只需改变安装凸台的结构即可,由此降低了开模成本。

40.可以理解的是,在本实用新型的其他实施例中,在第一固定凸台的高度低于第二固定凸台的高度的情况下,第一装配面与第二装配面还可不平齐,例如第二装配面向着安装凸台的方向凸出于第一装配面设置,或者,第一装配面向着安装凸台的方向凸出于第二装配面设置,且第一装配面凸出于第二装配面的高度小于第一固定凸台与第二固定凸台的高度差,由此也能保证第一装配面与第一固定凸台之间形成上述间隙。

41.本实施例中间隙的高度h为2mm~4mm,当高度h小于2mm时,会增加对第一固定凸台311的加工精度要求,由此增大了中环300的注塑成型难度;当高度h大于4mm时,在电源板组件200的向内倾斜后,第一装配部211无法支撑在第一固定凸台311上,进而易导致支架主体210发生变形;为此,本实施例中的高度h优选为3mm,如此设计,既能降低第一固定凸台311的加工精度要求,又能使电源板组件200的倾斜后,使第一装配部211会抵接在第一固定凸台311上,以避免支架主体210发生变形。当然,可选的,高度h还可为但不限于2mm、2.5mm、3.5mm、4mm等。

42.此外,为了进一步减小电源板组件200向内倾斜的角度,本实施例中的第一固定凸台311和第二固定凸台312间隔设置,如此可减少安装凸台310的用料成本,由此降低了制造成本;而支架主体210还设有向下延伸的限位凸起213,限位凸起213插装在第一固定凸台311和第二固定凸台312之间。如此设计,通过第二固定凸台312对限位凸起213的干涉可限制电源板组件200向内倾斜的角度,以此减小电源板组件200向内倾斜的角度,避免电源板组件200斜靠在外锅100上。

43.其次,为了提升支架主体210与安装凸台310的连接可靠性,本实施例中的第一固定凸台311和第二固定凸台312均为螺钉柱,第一装配部211和第二装配部212上分别设有穿孔,螺钉400贯穿第一装配部211上的穿孔与第一固定凸台311锁紧固定,螺钉400贯穿第二

装配部212上的穿孔与第二固定凸台312锁紧固定,以此增加了电源板组件200的安装可靠性,并使电源板组件200组装完成后处于直立状态,避免其与外锅100接触而受高温影响。需要说明的是,组装时,先将第二装配部212与第二固定凸台312螺钉连接固定,最后再将第一装配部211与第一固定凸台311螺钉连接固定,由此避免先固定第一装配部211与第一固定凸台311时过度打螺钉而导致第二装配部212变形,致使其无法与第二固定凸台312固定连接。

44.最后,本实施例中的安装凸台310包括两个第一固定凸台311和两个第二固定凸台312,两个第一固定凸台311分布在支架主体210长度方向的两端,两个第二固定凸台312分布在支架主体210长度方向的两端,此时只需4颗螺钉400即可,由此可进一步减少安装凸台310的用料成本以及螺钉400的数量,进而降低制造成本,且同时保证了电源板组件200的安装稳定性。

45.可以理解的是,在本实用新型的其他实施例中,第一固定凸台的高度与第二固定凸台的高度相等,此时第二装配面向着安装凸台的方向凸出于第一装配面设置,以使第一固定凸台与第一装配面之间形成上述间隙,如此设计,无需改变现有安装凸台的结构,只需改变支架主体的即可,由此降低了开模成本。

46.可以理解的是,在本实用新型的其他实施例中,在不改变现有支架主体的结构以及安装凸台的结构情况下,即第一固定凸台的高度与第二固定凸台的高度相等,第一装配面与第二装配面平齐,第二固定凸台与第二装配部之间设有垫片,垫片也可使第一固定凸台与第一装配部之间形成上述间隙,即只需增设一个垫片即可,由此降低了开模成本。

47.可以理解的是,在本实用新型的其他实施例中,第一装配部的厚度小于第二装配部的厚度;或者,第一装配部在支架本体上的设置位置相比第二装配部在支架本体上的位置更远离所述安装凸台,以使第二装配面向着安装凸台的方向凸出于第一装配面设置,此种情况下,第一固定凸台的高度可小于第二固定凸台的高度;或者,第一固定凸台的高度大于第二固定凸台的高度,且第一固定凸台与第二固定凸台的高度差小于第二装配面凸出于第一装配面的高度。

48.可以理解的是,在本实用新型的其他实施例中,安装凸台还可设于底座上并向着中环方向延伸形成。

49.实施例二

50.如图3所示,与实施例一相比,本实施例的不同之处在于,本实施例是对实施例一的进一步改进,即支架主体210还包括内限位板214和外限位板215,内限位板214由第一装配板的内侧向下折弯形成,外限位板215由第二装配板的外侧向下折弯形成,内限位板214位于第一固定凸台311的内侧并与第一固定凸台311的侧面过盈配合,外限位板215位于第二固定凸台312的外侧并与第二固定凸台312的侧面过盈配合,如此一来,在支架主体210放置在安装凸台310上后,能够保证电源板组件200处于直立状态,由此进一步方便员工打螺钉400。

51.为了方便支架主体210顺畅套装在安装凸台310上,本实施例中的第一固定凸台311和第二固定凸台312均为沿着延伸方向逐渐减小的锥形凸台,内限位板214和外限位板215均为与锥形凸台的锥面过盈配合的斜板。如此一来,在支架主体210套装在安装凸台310上时不会存在卡涩的问题,由此使得支架主体210的组装更加顺畅省力,且在组装完成后,

也能使支架主体210牢牢地箍紧安装凸台310,使电源板组件200稳定地保持直立状态。

52.需要说明的是,在本实用新型的其他实施例中,在内限位板与第一固定凸台的侧面过盈配合,外限位板与第二固定凸台的侧面过盈配合的情况下,还可省去螺钉固定。

53.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1